RVU1250/125立式磨床Z軸往復振蕩故障的處理

陳世雷

(瓦房店軸承股份有限公司 特大型分公司,遼寧 瓦房店 116300)

1 故障特征

RVU1250/125數控立式磨床(進口設備)主要用于外徑1 250 mm以下內、外圈的全工序磨加工,一次裝夾即可對柱面、錐面、端面等進行磨削,同時系統配有車刀架,具有硬車能力。設備工作臺及主軸徑向與軸向跳動≤2 μm,加工產品精度為P4。機床磨削軸承外圈時(Z軸做往復運動),Z軸出現嚴重抖動并報警停車。調出西門子840D系統負載頁面觀察電流變化比例帶,可知Z軸上、下行時伺服傳動電動機的負載明顯處于不平衡狀況,上行時伺服電動機電流只有額定電流(12 A)的0~3.5%(0~0.4 A),而下行時會高達5%~40%(0.6~4.8 A),上、下行時伺服電動機電流相差極大。

2 分析與處理

引起Z軸抖動的原因眾多,如電參數調整不合理,機械或液壓及輔助系統等因素。當諸多因素混合在一起時,應找出主要矛盾并進行機電液一體化的調試。遵循優化次要因素,揭示主要矛盾的處理原則,實施辦法為:(1) 液壓等輔助系統與機械及電氣的剝離;(2) 機械與電氣的剝離。突出兩個切入點,一是輔助儲能器與油缸連接部分;二是滾珠絲杠與伺服電動機的連接部分。

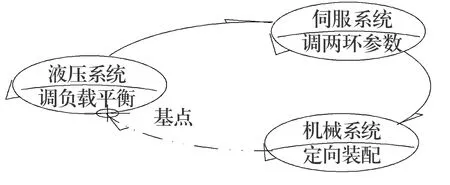

由于Z軸上行時沒有振蕩,下行時出現激烈的抖動直到停機,故懷疑是由于平衡氣缸的緩沖性能太低,以及液壓系統動態補油時出現過沖引起的。因為上行時系統的總油泵會因系統壓力下降而頻繁啟動補壓;下行時,油被壓入蓄能器,同時提升了系統壓力(因止回閥的作用,壓力波動只能靠膠囊蓄能處理,懷疑蓄能器膠囊性能不足以緩沖壓力變化),當壓力達到6.1 MPa時,Z軸下移就會激烈地抖動使伺服電動機負載增大導致系統停機。確立了上述基點后,分析與處理脈絡依圖1所示流程進行。

圖1 處理流程

2.1 穩定Z軸電動機負載

首先從改善Z軸電動機負載平衡入手,使電動機負載穩定,進而逼近故障本質。蓄能器液壓平衡系統工作原理如圖2所示,整個設備總液壓油穩定由數字式壓力開關檢測和控制,由總高壓進油管進油補壓;當系統壓力高于由先導式減壓閥設定的壓力值時,先導式減壓閥動作,接通總高壓進油管與總泄壓回油管,使油泵供壓部分與蓄能器部分隔離。蓄能器、壓力表、閥門和Z軸氣缸組成了蓄能器主體平衡系統;數字式壓力開關作為檢測點連接供壓與受壓部分;手動泄壓閥主要功能在于調試蓄能器系統油壓時,結合蓄能器本身的結構特點作短時的開閉動作,使系統泄壓,配合先導式減壓閥與數字式壓力開關的壓力設定可靈活調定p1-v1的狀態(圖3)。

圖3 高壓膠囊式蓄能器充壓狀態示意圖

p0-v0是膠囊中預充N2且蓄能器尚未充入液壓油的初始狀態;p1-v1是在p0-v0的基礎上接入系統,氣缸所處特定位置(氣缸升到最上端,膠囊氣體壓力與壓力表及數字式壓力開關處壓力相同時)的狀態;結合p0-v0與p1-v1及氣缸全程壓下可以確定p2-v2的狀態。以伺服電動機上、下行時電流負載平穩為目的,整個調試過程是一個不斷的放氣、充氣,充油、泄油及根據西門子840D系統負載頁面中的電流變化比例來確定相關參數的過程。

(1)首先調整先導式減壓閥以確定系統壓力,同時關注平衡氣缸,發現影響Z軸動態平衡的關鍵是氣囊的原始壓力,隨即進行了參數標定,確定新的原始充氣壓力p0為4.0 MPa,較原始數據(5.4 MPa)更為合理,即處于p0-v0狀態。

(2)以確保系統油量充足不斷流為前提,調定系統壓力p1為6.0 MPa (此時Z軸磨頭所處位置為最上端,即蓄能器處于p1-v1狀態)。調整后伺服電動機的上、下行負載(以電流比例顯示)都控制在額定電流的5%~10%(0.6~1.2 A),系統達到了良好的平衡狀態。

(3)負載平衡后,設備Z軸上、下行負載有較大的改善,但Z軸抖動情況仍沒有完全消除,僅降低了振動頻次,說明故障尚未整體排除。

伴隨上述處理過程,又實施了極端性操作,即將氣囊油路閥門完全截止,氣缸油路放空,保證系統單程負載完全不變動,此時 Z軸運動時正常,但由于Z軸上行的伺服電動機負載明顯加大,負載頁面顯示值高達60%(7.2 A)左右,使電動機升溫較快、過熱保護動作而停機。極端處理主要是印證平衡系統變載時對系統的影響,圍繞蓄能器對平衡系統進行優化,為后來確認故障具體部位提供了反向證明,即波動對于伺服電動機來講,實質是一種瞬間的失速,結合負載則是一種張力失衡。

(4)圖3中p2為氣缸下行至極限點后的壓力,必須大于6.0 MPa(6.8 MPa左右),而變化的體積基本為氣缸全行程的容油量ΔV,蓄能器正常工作時壓力在p1~p2連續變化。

2.2 伺服系統參數調整

拆解分析皮囊式蓄能器并確定液壓參數,排除了蓄能器作為主要故障因素的可能。隨后從電氣角度進行調整,即:

(1)用互換法排除伺服系統硬件出現故障的可能;

(2)對速度環增益與積分時間進行調整,減少增益與適度延長積分時間,再對位置環的增益進行調整,降低其跟隨性的精度,在設備效率適度損失的情況下,極大地改善了設備Z軸抖動的情況,成功地將故障情形固定在僅當Z軸上、下行換向時刻出現。這種狀況可理解為瞬時變載(已確立管路無殘存空氣)且故障點應當極小,位置位于負載交變處。

通過調整伺服系統、優化蓄能器及液壓系統參數,確定了故障范圍,弱化了故障強度。而對伺服系統除電流環之外的速度與位置兩環調整,為今后對設備實施快捷的維護提供了手段。

2.3 機械關鍵點處理

設備機械部件的潤滑及外觀良好,排除了導軌與絲杠出現故障的可能。假設伺服電動機本身無故障,對涉及速度環節與位置環節的編碼器與光柵尺接頭部分進行檢查,沒有異常。而對伺服電動機與絲杠進行點動時,發現絲杠的軸端軸承有輕微的振動,在進行相應的安全處理即防止液壓升頂等處置后,脫開電動機與滾珠絲杠接頭,拆卸絲杠端蓋,發現四列背對背并聯角接觸球軸承下側兩軸承內溝道有少量疲勞剝落,可以確認此處是引起故障的一個節點(文2.1所述第(3)項及2.2中第(2)項也得以印證)。此處的缺損引起位置環跟隨誤差,因為微小的振動信號一旦引入伺服傳感環節將被放大,伴隨著不同的伺服電參數表現為抖動與爬行等不確定現象,用NSK 40TAC72BSUC10PN7B軸承對原軸承進行了替換,故障完全排除。當然,如果故障情況仍沒有消除,對伺服電動機的性能進行檢查處置,將是解除故障的后續方向。

3 結束語

處置類似復合性故障首先應當穩定液壓參數,遵循先易后難原則,同時在調試的中期突出對電氣參數的調整,發揮電控對故障判定與導引作用,啟發維修人員對故障脈絡的疏理。而保持對關鍵部位微小機械故障的高度敏感,認清高精度立式磨床設備的滾珠絲杠及滾珠絲杠支承軸承是其精度維護的關鍵。