淺析發電鍋爐過熱器硬度超標的原因及處理

王 進

(南京市鍋爐壓力容器檢驗研究院,江蘇 南京 210002)

1 鍋爐簡介

本文分析所用的鍋爐為循環流化床鍋爐,是由國外設計生產;國內引進的,鍋爐型號為NG--220/9.8--Q8。該鍋爐設計燃燒高爐煤氣。

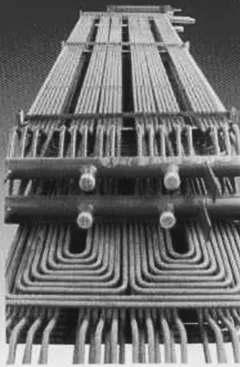

鍋爐過熱器的蛇形管被安裝在水冷壁的折焰角上,共有16片沿爐寬方向分布。灌排的橫節距和縱節距分別為609.6mm和57mm,由20根管子并聯繞制成每片管屏。爐內受熱面的管子均采用國產SA-213TP347H作為材質。管屏的內外圈管分別采用兩種不同規格,其中管屏外圈管采用Ф50.8×8.9,其他均采用Ф45×7.8。(如圖1)。

圖1

2 故障檢查情況

2.1 該鍋爐過熱器共發生四次爆漏情況:(此處應為2.1.1,然后下面序號,以此類推)

(1)2000年5月31日,鍋爐過熱器連續運行129小時,爐左第25屏外第2、4圈管子發生吹損,第3圈前內彎周向裂紋處出現原始泄漏。

(2)2000年7月1日,鍋爐過熱器連續運行104小時,爐左第10屏外滴2、3、4圈以及第23屏外第4圈管子發生吹損,爐左第23屏外第3圈前內彎周向裂紋處出現原始泄漏。

(3)2000年7月22日,鍋爐過熱器連續運行345小時,爐左第7屏第4、5圈以及爐左第6屏第2、3、5圈管子發生吹損,爐左第6屏外第4圈前內彎周向裂紋處出現原始泄漏。

(4) 2000年8月28日,鍋爐過熱器連續運行701小時,爐左第2屏第5圈以及爐左第1屏第1、2、3、5圈管子發生吹損,同時左側水冷壁也有3根發生吹損,爐左第1屏外第4圈前內彎周向裂紋處出現原始泄漏。

在第二次爆漏后,我們對過熱器彎頭逐一檢查,對每個過熱器的彎頭部分都采取了四次著色探傷檢查,檢查結果表明:共有八個彎頭出現了周向裂紋。

以下為具體檢查情況:

(1)2000年7月4日,我們著色檢查了所有高過內彎,發現在爐左第1屏的外數第4圈后內彎;爐左第7屏的外數第4圈前內彎;爐左第12屏的外數第2圈前內彎;爐左第20屏的外數第20圈前內彎均發現了彎頭周向裂紋情況。

(2) 2000年7月25日,我們著色檢查了所有高過內彎,發現在爐左第1屏的外數第3圈前內彎;爐左第7屏的外數第4圈后內彎;爐左第11屏的外數第29圈前內彎;爐左第31屏的外數第3圈前內彎均發現了彎頭周向裂紋情況。

(3) 2000年7月26日,我們對外數第2至5圈以及第20圈內彎進行了打磨,打磨后再著色探傷,結果發現無裂紋管出現。

(4) 2000年8月31日,我們著色檢查了所有高過內彎,結果同樣表明無裂紋管出現。

2.2 鍋爐過熱器爆漏的位置以及材質

該鍋爐過熱器4次爆漏及開裂所在部位:分別為外數的內圈管的第2、3、4、20根,無外圈管,在管屏的下部彎管內彎周向均出現裂紋。爆漏部分材質為規格Ф45×7.8的國產SA-213TP347H。

3 通過對爆漏情況的觀察以及取樣分析來探索過熱器硬度超標原因

3.1 宏觀分析

幾次爆漏故障發生時,裂紋的開裂部分均未見塑性變形和減薄情況,且裂紋是從外壁向內壁發展,爆漏管子和裂紋均無脹粗情況。通過這些宏觀現象可以分析出,故障基本是由于過熱器內彎頭的疲勞導致,而該“疲勞”現象則和過熱器內彎處管材的硬度超標有直接關系。

3.2 通過金相分析試驗探索過熱器硬度超標的原因

為了解該鍋爐過熱器硬度超標的原因,我們對通過試驗對爆漏管試進行了分析,以下為分析結果:

3.2.1 該試樣的化學成分符合ASME SA213-2004對SA-213TP347H的標準要求。

3.2.2 內彎頭的裂紋擴展面呈現脆性斷面,其橫向裂紋較為筆直,并未出現塑性變形。

3.2.3 通過斷口能譜分析,發現有較多S元素和大量的氧化物出現在裂紋管的斷口,彎管處出現微硬度超標。

3.2.4 通過晶間腐蝕試驗發現有晶間腐蝕現象出現在未固溶處理的彎頭處。裂紋順著晶界擴展,有部分腐蝕產物出現在內部,并伴隨有晶界擴展的分支微裂紋出現,裂紋呈現出氧化腐蝕特征。

3.2.5 從裂紋的斷口性質和裂紋形貌來看,裂紋形成時應受到了較大的應力。由此可分析出,該裂紋屬于以應力為主的應力腐蝕型裂紋。

3.2.6 由于以上因素的影響,加以彎頭并未及時得到處理,就造成了過熱器的硬度超標。

3.2.7 裂紋屬于應力作用所造成的沿晶氧化腐蝕開裂。彎管的運行應力以及殘余應力等會相疊加并形成內弧較大的軸向應力,造成周向沿晶裂紋出現于彎管內弧側,并最終導致短時間的氧化開裂。

經以上分析可知:過熱器硬度超標是由于燃煤中含有較高的硫導致。管子局部的熱負荷過高,就會逐漸有腐蝕性的低熔點化合物向表面貼附。腐蝕區域的覆蓋物的還原性氣氛還會加速硫化腐蝕的前沿擴散,正是因為這個原因,在早期,彎管只呈現出微硬度超標,未經處理后逐漸演變為硬度超標的原因。

4 鍋爐過熱器硬度超標的危害及解決措施

4.1 危害

鍋爐過熱器內彎處管材硬度超標和其它不利因素(如過熱器不合理的管系設計所導致的煙氣紊流和過熱器之間的共振作用)會同時導致過熱器彎頭疲勞失效加速,并促成過熱器爆漏事故的發生。

4.2 處理措施

為解決由鍋爐過熱器硬度超標所導致的過熱器彎頭疲勞失效加速問題,筆者提出以下兩點措施:

4.2.1 對裂紋多發區域的彎頭進行更換,如2、3、4以及20內圈管裂紋多發部分的彎頭(共計45個)。

4.2.2 通過彎頭打磨、全面著色檢查以及對以出現損傷和裂紋的管子進行更換的等方式加大對過熱器硬度超標的檢查和防范力度。其中彎頭打磨能夠有效地解決過熱器硬度超標問題。早期的微硬度超標是由于有較多S元素和大量的氧化物出現在過熱器彎頭造成的,如果對其進行及時的裂紋打磨處理,去除過熱器彎頭上的S元素和氧化物,就可以有效地解決硬度超標問題,從而減緩過熱器彎頭疲勞失效的過程。

4.3 效果觀察

自從采用以上兩點措施后,筆者對該鍋爐過熱器的運行進行了長期地觀察及記錄。觀察結果表明:該鍋爐過熱器經超過半年的運行,仍未再次出現過熱器損壞或失效情況。這一結果證明了筆者所提出的方案的合理性和正確性。

結語

本文通過對220/9.8—Q8(與之前的名稱不同)鍋爐的過熱器所發生的故障進行分析,得出了由于過熱器在彎管后沒有進行固溶處理所導致過熱器內彎處管材的硬度超標,將會造成過熱器內彎頭的疲勞失效時間加快并最終導致爆漏這一結論。

為了解決由過熱器超標帶來的嚴重影響,本文又對鍋爐硬度超標的根本原因進行剖析,最終總結出了能夠防止過熱器內彎處管材硬度超標的有效方案,包括對裂紋多發區域的彎頭進行更換;以及彎頭打磨和全面著色檢查等。為了證明方案的正確性,在實施這些方案后,筆者還對該鍋爐過熱器的運行進行了長期地觀察,觀察結果為該鍋爐過熱器持續工作半年以上仍未出現過熱器損壞情況,證明了筆者提出的解決方案的正確性。

[1] 王宏生.鍋爐過熱器對流管爆管原因及分析[J].應用能源技術.2009,(03).

[2] 黃偉,匡國強,李友慶等.600MW超臨界鍋爐末級過熱器失效原因探析[J].電力設備.2007,(08).

[3] 張建國.電站鍋爐屏式過熱器爆管分析[J].能源研究與利用.1999,(05).

[4] 余盛杰.超臨界鍋爐末級過熱器爆管原因分析及預防措施[J].中國科技信息.2010,(07).

[5] 安道遠,周傳勇.分析電廠鍋爐過熱器爆管原因及預防對策[J].中國新技術新產品.2011,(02).