鐵路貨運裝卸機械化可持續發展的經濟學分析

1 問題的提出

裝卸機械化是鐵路貨運現代化的基本內涵之一。改革開放以來,雖然我國鐵路裝卸機械化取得了顯著成就,但我國鐵路裝卸機械化尚未從根本上形成可持續的滾動發展模式和動力機制。特別是,一段時間以來,鐵路裝卸機械的陳舊老化、超期服役、更新改造困難逐漸成為鐵路貨物運輸中亟待解決的突出問題。2011年,全國鐵路裝卸作業機械化比重為 72.1%,近30%?的裝卸車作業仍然是人工作業方式,部分鐵路局裝卸作業機械化比重僅為 40% 左右,全路 16.2% 的裝卸機械老化或超期服役,特別是裝卸主型機械——門吊約 40% 以上超折舊年限,難以適應鐵路提速、重載和現代物流的發展需要。

直觀地看,資金問題是制約鐵路裝卸機械化水平提升的主要障礙。實際上,單純的資金注入只能暫時性地緩解鐵路裝卸機械化水平不高的問題,而不能可持續地提高鐵路裝卸機械化水平。因此,外部資金注入僅僅是持續提升貨運裝卸機械化水平的必要而不充分條件。從根本上看,裝卸機械更新改造資金匱乏集中表明,鐵路裝卸機械化尚未形成具備自生能力的可持續提升的發展機制,其關鍵癥結是沒有形成支撐機械裝卸作業方式競爭優勢與盈利能力的技術條件和經濟條件。從而,裝卸機械化可持續發展的基本前提是創造能有效發揮裝卸機械比較優勢的技術條件和經濟條件。為此,需要從理論上探討影響裝卸機械化可持續發展能力的深層次技術經濟原因,并有針對性地為鐵路裝卸機械化的可持續提升創造必要的技術條件和經濟條件,才能使裝卸機械化水平的提升建立在機械化裝卸作業方式的競爭優勢和比較優勢的堅實基礎之上,才有可能形成鐵路裝卸機械化的可持續發展模式和動力機制。

2 推進鐵路裝卸機械化的重要性分析

裝卸作業處于整個鐵路運輸鏈條的兩端,其技術裝備水平直接影響著貨運整體作業效率和作業能力的高低。裝卸機械化不僅是有效減少裝卸作業時間進而壓縮貨車停留時間的重要手段,而且可以大幅度減少貨物損傷[1]。裝卸機械化水平提高前后裝卸作業效率的比較如表 1 所示[1]。貨車周轉時間是運用貨車在一次循環過程中平均消耗的時間,由貨車在技術站中轉停留時間、貨物作業停留時間和貨車區間旅行時間 3 個部分構成。作為貨車周轉時間的重要組成部分,壓縮貨車停留時間是擴充鐵路運力最為經濟有效的方式之一。貨車周轉時間主要影響因素的實證研究表明,貨車停留時間的關聯度高居各因素之首[2]。

表 1 裝卸機械化水平提高前后裝卸作業效率比較

(1)縮短貨車停留時間相當于鐵路軟提速,可以在現有運用車條件下完成更多的貨物運輸量,有效緩解運輸緊張狀況。2009年,貨車停留時間占貨車周轉時間的 30% 以上。初步估算,在其他條件不變的情況下,如果一次貨車作業停留時間減少 10%,相當于貨車旅行速度提高 9.88%。

(2)縮短貨車停留時間可以節約機車車輛購置資金。貨車周轉時間縮短意味著貨物提前到達,車輛利用率提高,從而可以減少運用車數。近年來,鐵路貨車的增加滯后于貨運量和營業里程的增長速度,貨車總數不足成為當前制約鐵路運輸能力增長的因素之一,壓縮貨車周轉時間更有其現實必要性。

(3)相對于同樣的貨車周轉時間壓縮量,縮短貨車停留時間的資金投入水平顯著低于提高列車運行速度的資金投入水平。如果要提高列車運行速度,需要實現線路速度等級、機車車輛和通信信號設施水平的同步提高,所需投入巨大;與之相比,通過提高裝卸機械化水平縮短貨車停留時間所需的資金投入要小得多。截至目前,我國鐵路實現了 6 次大提速,每次提速全路列車旅行速度平均提高約 3 km/h。我國鐵路 6 次大提速后的列車速度如表 2 所示。其中,僅用于第六次鐵路提速的資金投入就高達 296 億元,而鐵路裝卸機械的固定資產總值基本保持在數十億元的規模。不僅如此,新線建設和既有線改造所需時間周期較長,而壓縮貨車停留時間具有見效快的優勢,是鐵路進一步挖潛提效的低成本手段。

3 裝卸機械化可持續發展的經濟條件和技術條件分析

3.1 作業量水平是裝卸機械化可持續發展的經濟條件

從裝卸作業的實現過程看,純粹依靠人力和純粹依靠機械是兩種極端的裝卸作業方式。一般而言,裝卸作業都是由人力和裝卸機械按照不同比例搭配完成的。從這個角度看,裝卸機械化水平提高是裝卸作業中機械化比例上升而人力的比例下降,要求實現機器生產要素對人力生產要素的替代,意味著勞動密集型裝卸向資本密集型裝卸的轉變和單位裝卸產出的資本勞動比率上升,因而必然引起裝卸作業生產函數和成本函數的變化。從理論上認識機器裝卸和人力裝卸的成本曲線和成本結構差異是正確而有效地推進裝卸機械化的基本前提。

以下通過 3 個典型的生產函數對裝卸機械化產生的成本函數變化進行分析。以Yi=F(Li,Ki) 代表鐵路裝卸部門生產函數,ACi=C(Yi)/Yi代表與裝卸生產函數對應的單位裝卸成本函數,i=1,2,3。其中,Yi表示裝卸產出,Li表示所投入的勞動數量,Ki表示所投入的裝卸機械資本數量,C(Y) 表示裝卸作業量為Y時的裝卸成本。具體假定K1=0,L1>0,則Y1=F(L1,K1)表示純粹人力裝卸時的生產函數;假定L2>L3>0,K3>K2>0,則Y2=F(L2,K2)代表某種機械化水平的裝卸生產函數,Y3=F(L3,K3)代表的是比Y2=F(L2,K2) 機械化水平更高的裝卸生產函數。生產函數由Y1向Y2、Y2向Y3的轉變意味著裝卸機械化水平的提高,這 3 個生產函數所對應的平均成本曲線如圖 1 所示。

從圖 1 可以看出,當裝卸作業量Y≤y1*時,單位裝卸成本AC1≤AC2<AC3,即最經濟的裝卸方式是人工裝卸,機械裝卸反而是不經濟的;隨著裝卸作業量的增加,當y1*<Y≤y3*時,較低的裝卸機械化水平(即Y2=F(L2,K2))在經濟上是最有效的;更具體地,當y1*<Y≤y2*時,AC2<AC1≤AC3;當y2*<Y≤y3*時,AC2≤AC3<AC1;當Y>y3*時,AC3<AC2<AC1,較高的裝卸機械化水平在經濟上是最有效的。由此可見,裝卸作業量大小是裝卸機械化水平的基本決定變量,即裝卸機械化水平提高所帶來的比較優勢必須以裝卸作業量的提高為前提條件。

在此基礎上,可以從理論上作進一步的分析。與

表 2 我國鐵路 6 次大提速后的列車速度[3] km/h

勞動密集型裝卸相比,機械化裝卸的固定成本、沉沒成本,或者原始資本投資要高得多。裝卸機械化將大大提升裝卸活動的規模經濟性,即隨著單位裝卸機械工作量的增加,單位作業的成本會快速下降。但是,單位作業成本的這種下降只是一種潛在的成本節約,如果不能保持裝卸機械有足夠的工作量從而有效利用裝卸機械的生產能力,上述潛在的成本節約就不能實現。這就是錢德勒[4]所說的潛在規模經濟和實際規模經濟的區別。進一步,如果作業量遠遠低于裝卸機械的生產能力,單位作業成本會迅速上升,甚至會高于人力裝卸。因此,裝卸機械化的成本和收益取決于對裝卸機械的使用強度,取決于能夠在多大程度上實現裝卸機械的額定生產能力。換言之,為確保對裝卸機械生產能力的有效利用,需要將裝卸機械的作業流量持續保持在高水平上,因而裝卸作業量的大小成為裝卸機械化能否可持續發展的基本影響因素。在裝卸作業量維持不變的情況下,裝卸作業量的集中和轉化

(由不適合機械裝卸轉化為適合機械裝卸) 就進一步成為裝卸機械化可持續發展的關鍵所在。

3.2 集裝單元系統是裝卸機械化可持續發展的技術條件

從技術特性看,人力裝卸和機械裝卸作業方式存在很大的不同:機械作業單一操作能力強,適應性、靈活性不足;人力作業單一操作能力較小,適應性和靈活性較強。這主要是由于在人力裝卸的同時,可以對貨物進行整理,而機械裝卸往往只能進行單純的搬運動作,一般不具備進行整理貨物的能力,機械裝卸在動作上是簡單和重復。因此,要求事先對貨物進行標準化處理 (包括貨物的包裝界面和裝卸界面)。由于鐵路運輸的貨物品類繁多、性質復雜,必須化繁為簡,才有可能實現裝卸作業量的轉化。如果不進行處理,機械裝卸的時間效率未必高于人力裝卸。裝卸機械化和貨物集裝化互為基礎,沒有貨物集裝化就難以發展裝卸機械化,因而必然要求將貨源在形態上轉變為適合機械裝卸的連續貨源,因貨制宜地發展標準化運輸——成箱運輸、成盤運輸、成板運輸、成捆運輸。

從提高機械裝卸作業量的角度分析,可以將鐵路貨物分為 3 類:既可以使用人力搬運又可以使用機械搬運的貨物;只適合機械搬運的貨物;只適合人力搬運的貨物。在實際中,后兩類貨物在鐵路貨物總量中的比例是很小的,第一類貨物是鐵路貨物的主體。對于第二類貨物,目前其裝卸過程已經實現了機械化;對于第三類貨物,由于不可能使用機械進行裝卸,同樣不存在提高其裝卸機械化水平的問題。由于機械裝卸和人力裝卸對貨物集裝化的要求是不一樣的,因此裝卸作業量由人力向機械的轉化并不能簡單地通過加大裝卸機械數量來實現,作業量的有效轉化還必須將各種散貨整理成一定標準的單元。從這個角度看,發展裝卸機械化不是簡單的購置新機器設備的問題,而是一個實現裝卸生產效率提升的系統工程。

4 裝卸機械化可持續發展的關鍵環節

4.1 注重裝卸機械的通用性

運輸密度的提高,需要利用運輸的范圍經濟;裝卸密度的提高,同樣要求利用裝卸貨物的范圍經濟,而范圍經濟要求裝卸機械體現通用性。反之,如果以“什么貨物采用什么機械”的方式實現提高機械化水平,必然導致所需裝卸機械的品類和數量極為龐大,所需資金成本、土地成本大大上升。

對于裝卸作業量足夠大的貨物,可以采用專用裝卸機械,而對于到發量較低的貨物品類,采用專用裝卸機械在經濟上將不具備優勢。因此,裝卸機械的選用必須根據貨物的裝卸作業數量進行選取。從當前情況看,只有少數品類的貨物在數量上滿足配備專用裝卸機械 (專用車輛、翻車機、整列自卸車) 的要求,如煤炭、液態貨物和散堆裝大宗貨物已經廣泛使用高效率的技術手段實現了裝卸作業的機械化和自動化。由于鐵路運輸的貨物品類繁多、性質復雜,大多數貨物在數量上并不足以使專用機械的使用在經濟上可行(具備比較優勢)。從鐵路未來的發展趨勢看,隨著快速鐵路逐漸建設成網,主要干線實現客貨分線運輸,貨運能力將獲得到極大提升,釋放的貨運能力在更大程度上會吸引小批量、個性化的定制運輸業務。這些業務采用專用裝卸機械在經濟上顯然是不合算的,因而必須利用通用機械輔以標準化的包裝界面,以達成機械裝卸的經濟優勢。

4.2 推進裝卸業務集中化

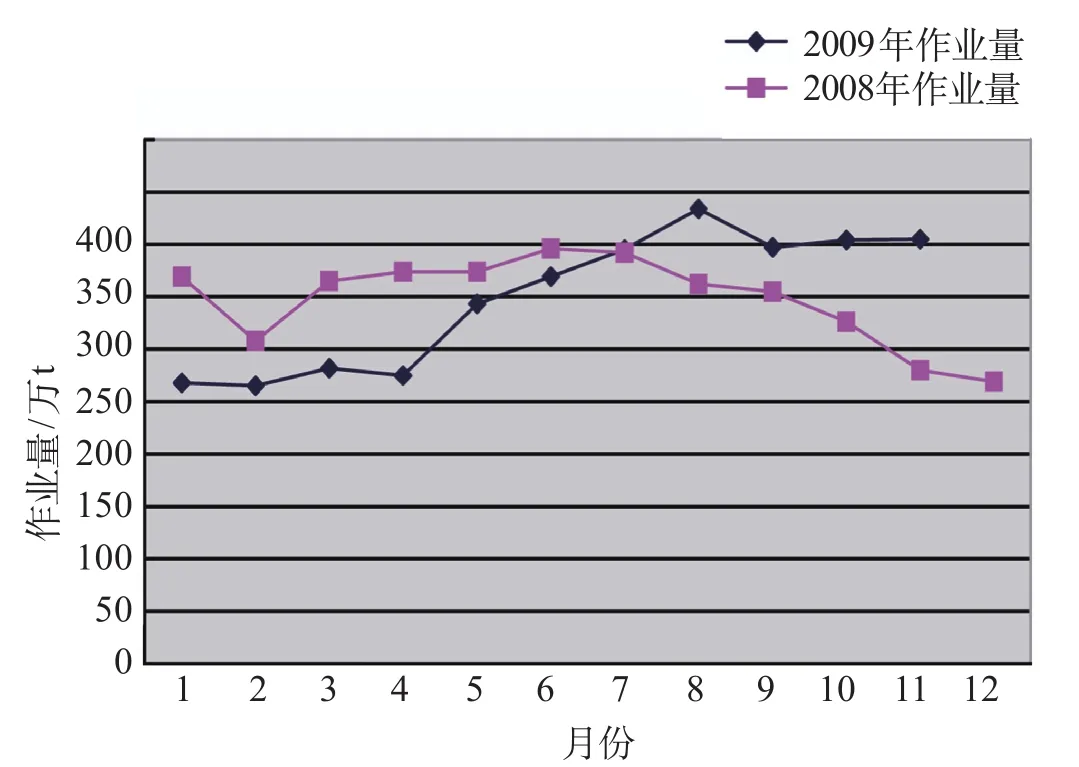

圖 2 京鐵裝卸公司月度裝卸作業量比較圖

從鐵路裝卸經營的實踐經驗看,裝卸作業量是決定裝卸成本高低的主要因素,是推動裝卸機械化水平不斷提高的必要經濟基礎。2008—2009年京鐵裝卸公司月度裝卸作業量比較如圖 2 所示[5]。圖 2 表明,裝卸作業量大小是裝卸企業盈虧的決定因素。具體而言,2009年7月以前各月裝卸作業量全部低于 2008年水平,7月以后各月裝卸作業量則全部高于 2008年水平。2009年,京鐵裝卸公司之所以能夠順利實現“上半年減虧,三季度打平,年底盈利”的目標,其根本原因在于采取有力措施將市場占有率由年初的10% 以下穩步提升到年底的約 14%。規模經濟的實現受限于市場容量,過多經營主體的介入等同于將有限的裝卸市場容量進行了太多的分割,不利于裝卸機械化的實現。針對當前鐵路貨物裝卸市場的實際情況,可以考慮從以下幾個方面著手提高鐵路裝卸部門的作業量。

4.2.1 建立完善裝卸管理機制

從根本上看,鐵路裝卸市場份額的大小取決于鐵路裝卸的作業效率和競爭力,但也應注意規避內部協調不夠和惡性競爭行為帶來的市場流失。應有效規避由車站和裝卸關系不協調造成的裝卸作業量流失,確保裝卸作業量與貨運到發量同步增長,這就需要研究制定裝卸與站段之間的利益分配機制,擴大車站和裝卸部門的利益共同點,在總結以往裝卸體制多次變更經驗的基礎上,構建一種既適應貨物裝卸在鐵路運輸中的地位又符合裝卸部門工附業屬性、既做到服從和服務于運輸生產又有利于裝卸企業自身生存與發展的比較合理的裝卸管理機制。

4.2.2 優化整合既有鐵路貨場布局

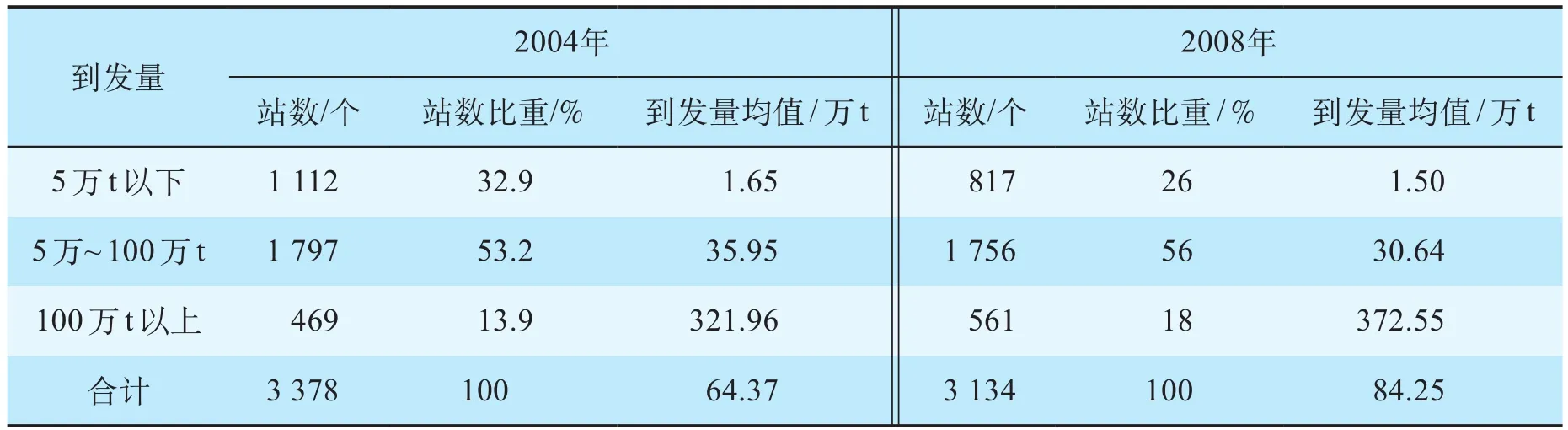

目前,全路貨場貨運辦理量占全部辦理量的比例持續下滑,并且鐵路貨場在布局上的規模偏小、密度過大問題尚未得到根本性改善,鐵路貨運站整合情況如表 3 所示[6]。與 2004年相比,2008年鐵路貨運站整合的突出變化是 100 萬 t 以上的貨運站數量和到發量均值有了明顯的提高,而 100 萬 t 以下貨運站的到發量均值卻出現了下降趨勢。在這種情況下,要明顯提高貨運站的平均到發量是比較困難的。從當前鐵路貨運站總量和布局看,還有進一步整合的空間和必要。

表 3 鐵路貨運站整合情況對照表

4.2.3 提高鐵路貨場裝卸作業量的集中度

當前,大多數鐵路貨場存在著主業、多經、集經等多個裝卸作業隊伍進行裝卸作業的現象,造成鐵路貨場中不同裝卸隊伍各自為戰、分食裝卸作業量的局面[7]。這在相當程度上分散了鐵路貨場有限的裝卸作業量,成為鐵路裝卸部門提高機械化水平、形成規模效應的限制條件。為此,需要采取適當措施提高貨場裝卸作業量的集中度。

4.3 集裝單元規格標準和周轉方式的規范化

托盤可以將零、碎、散的貨物組合成規格統一、體積質量一定的貨物單元,是裝卸機械化的輔助工具。目前,美國、日本及歐洲等國家物流托盤載運的比例都在 80% 左右。托盤集裝單元系統取得成效的關鍵是托盤的規格標準和周轉方式。當前,我國還沒有建立全國范圍的托盤標準體系,流通中使用的托盤規格高達 30 余種,主流托盤的尺寸規格與鐵路棚車、敞車和集裝箱尚不配套,增加了社會托盤進入鐵路運輸的難度和成本[8]。因此,需要在綜合考慮鐵路貨車車廂、集裝箱、倉庫通道和貨架尺寸等相關數據的基礎上,建立鐵路托盤尺寸規格標準,并逐步調整其他配套貨運設施、設備和裝卸機械的尺寸。此外,在建立統一的鐵路托盤尺寸標準的基礎上,還應解決空托盤的回收和重復利用問題,這需要探索行之有效的鐵路托盤經營管理模式。

[1]喻 樂. 鐵路托盤運輸發展政策措施的研究[D]. 北京:北京交通大學,2008.

[2]曹學明. 加速貨車循環相關運輸組織優化模型與方法研究[D]. 北京:北京交通大學,2007.

[3]傅 穎. 中國鐵路提速后規模經濟分析[D]. 大連:大連交通大學,2009.

[4]小艾爾弗雷德 · D · 錢德勒. 企業規模經濟與范圍經濟:工業資本主義的原動力[M]. 北京:中國社會科學出版社,1999.

[5]張春輝. 對京鐵裝卸公司經營狀況的調查與思考[J].鐵道貨運,2010(2):45-47.

[6]靳雄煥. 鐵路戰略裝車點布局規劃研究[D]. 北京:北京交通大學,2009.

[7]伍建新. 加強鐵路裝卸市場的整頓與規范[J]. 鐵道貨運,2005(6):33-34.

[8]王宴平. 提高鐵路裝卸機械化水平的研究與對策[J].鐵道貨運,2010(6):86-89.