催化余熱鍋爐熱效率降低原因及處理措施

徐學明,王海寧,石平利,劉春

(中國石化中原油田分公司石油化工總廠,河南濮陽457165)

催化余熱鍋爐熱效率降低原因及處理措施

徐學明,王海寧,石平利,劉春

(中國石化中原油田分公司石油化工總廠,河南濮陽457165)

催化裂化裝置余熱鍋爐2009年由臥式鍋爐改造為立式鍋爐后,過熱能力由20多t/h增加至38~40 t/h。然而經過兩年多運行,存在一系列問題,制約余熱鍋爐取熱效率的提高。本文重點分析了余熱鍋爐運行過程取熱效率不高的原因,并采取相應的措施,達到降低能耗的目的。

余熱鍋爐;熱效率;原因;措施

0 前言

石油化工總廠50萬t/a催化裂化裝置余熱鍋爐2009年技術改造,由臥式鍋爐改造為立式鍋爐后,過熱能力由20多t/h增加至38~40 t/h,過熱能力得到極大改善;煙氣側運行壓力由10~40 kPa降至7 kPa,煙氣利用率得到極大的提高;排煙溫度降至180℃以下,受熱面積得到改善,取熱效率達到90%左右。然而經過兩年多運行,存在催化劑細粉吸附在取熱翅片管上、吹灰效果不佳、CO2裝置開工壓降大等問題,制約了余熱鍋爐取熱效率的提高。

1 余熱鍋爐運行狀況

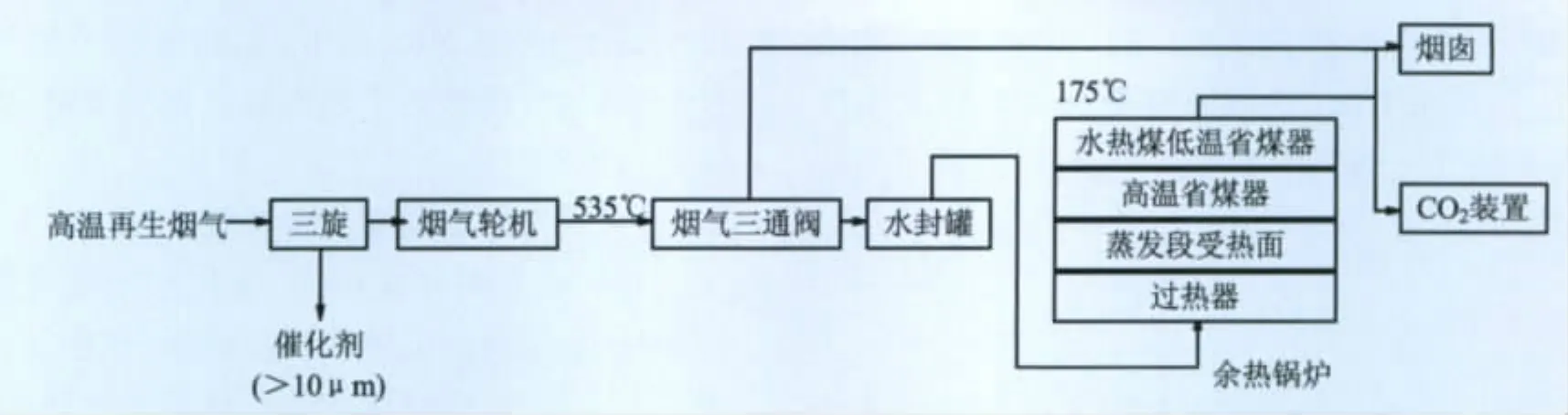

1.1 余熱鍋爐煙氣流程

650℃高溫再生煙氣自三旋分離出大于10 μm的催化劑細粉,驅動煙氣輪機做功后,煙氣溫度下降至535℃。經高溫煙氣三通閥調節,緊急情況下可以直接進入煙囪排入大氣,正常情況下通過水封罐頂部口轉彎向下引入余熱鍋爐過熱器、蒸發段受熱面,再順序進入高溫省煤器、水熱媒低溫省煤器,最后溫度下降至175℃進入煙道后分為兩路:一路進入到CO2裝置,另一路由煙囪排入大氣。

圖1 煙氣流程圖

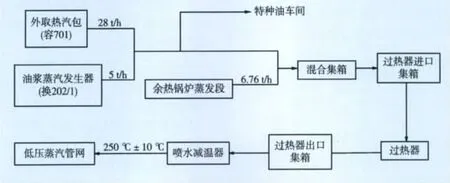

1.2 余熱鍋爐蒸汽流程

外取熱器汽包(容701)分離出來的28 t/h飽和蒸汽及油漿蒸汽發生器(換202/1)產生的5 t/h飽和蒸汽匯集在一起,分兩路:一路飽和蒸汽送至特種油車間使用,另一路與余熱鍋爐蒸發段自產出的6.76 t/h飽和蒸汽一起進入混合集箱,再經過熱器加熱后成過熱蒸汽,由過熱器出口集箱引出,通過噴水減溫器控制過熱器的出口蒸汽溫度在250℃±10℃后進入低壓蒸汽管網。

圖2 蒸汽流程圖

2 原因分析

2.1 粉塵沉積

攜帶催化劑細粉煙氣進入余熱鍋爐后,由于余熱鍋爐截面大于煙道,煙氣的流速明顯降低,催化劑細粉逐漸沉積下來。煙氣高溫高速流動產生靜電效應致使催化劑細粉吸附在翅片管和器壁上形成了一層隔離膜,阻礙了煙氣和爐管的直接熱傳遞,致使傳熱能力下,造成取熱效率降低。

2.2 吹灰器效果不佳

余熱鍋爐吹灰器采用吹灰方式為激波吹灰,利用燃氣爆燃產生的激烈振動,使得受熱面表面積灰脫落,達到清灰目的。本鍋爐在過熱段、蒸發段、高溫省煤器和低溫省煤器分四層布置,每層安裝三個激波吹灰器。在操作過程中,由于采用裝置自產干氣,燃料成分不穩定、含有雜質等介質,易導致爆燃不穩定,有時無法爆燃,有時爆破力太強,甚至損害激波吹灰器分配器。

2.3 二氧化碳裝置開停工影響

二氧化碳裝置回收催化裝置排放的再生煙氣中二氧化碳氣體,作為油田采油氣驅介質,減少了二氧化碳排放到大氣,起到節能減排的作用。

2.3.1 二氧化碳裝置開工影響

當二氧化碳裝置需要開工時,為了確保再生煙氣至二氧化碳裝置煙氣量的穩定供給,通常做法是:二氧化碳操作人員逐漸關小余熱鍋爐后煙氣直接排放至煙囪的煙道擋板。當協調不到位時極易造成余熱鍋爐后路煙氣壓力快速上漲至2 kPa以上,鍋爐前(煙機后)的壓力能達到10 kPa,雙動滑閥開度增大,煙機做功降低,余熱鍋爐水封罐小水封密封不住,不停冒煙氣;催化操作人員被迫將高溫煙氣三通閥切至煙囪一部分處理問題,造成了高溫煙氣的浪費。

2.3.2 二氧化碳裝置停工影響

當二氧化碳裝置停工時,二氧化碳解吸塔底重沸器不再消耗蒸汽,造成蒸汽消耗平衡困難。尤其是在夏季,動力車間鍋爐房只開一臺鍋爐保證催化汽輪機專用蒸汽使用,系統的蒸汽壓力靠催化車間產汽來平衡,當催化系統蒸汽壓力達到0.85 MPa時,油漿蒸汽發生器的蒸汽壓力達到正常操作的上限1.2 MPa(安全閥定壓值為1.32 MPa),全廠蒸汽系統的壓力無法平衡,只得犧牲余熱鍋爐的取熱能力,將高溫煙氣三通閥切至煙囪一部分,造成了高溫煙氣的浪費。

3 解決措施

通過以上分析,余熱鍋爐熱效率不高的原因主要是:吹灰效果不佳,煙氣熱能沒有得到最大利用及系統蒸汽用量得不到最大使用量影響余熱鍋爐的取熱效果,可以從以下幾個方面著手進行解決:

3.1 改善吹灰效果

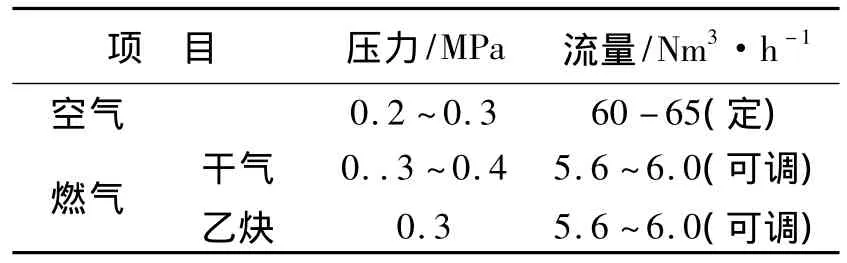

3.1.1 組分由干氣改為乙炔

將吹灰燃氣由多組分的干氣改用為組分單一乙炔,燃料組分得到保證,降低了操作難度,控制好吹灰時燃氣,均勻分配爆破能量,避免破壞設備,提高吹灰效果。

表1 吹灰燃氣比

3.1.2 調整吹灰的頻率

催化劑吸附在翅片管上形成積灰是造成鍋爐取熱效率不高的因素,而合理提高吹灰頻次,可將堆積在翅片管上的催化劑積灰均勻的清除,避免了催化劑細粉長時間吸附在爐管翅片上,有利于鍋爐爐管和煙氣熱交換。將每天20:00吹灰調整為每天吹兩次(6:00和20:00)后,每次吹完后,從煙囪排放煙氣呈白煙而不是黑煙滾滾,說明鍋爐內的催化劑細粉均勻吹出,取熱量得到提高。

3.2 改進煙氣操作方案,優化操作流程

在二氧化碳裝置開工時,先全開余熱鍋爐高溫煙氣三通閥及余熱鍋爐后排放至煙囪的煙道擋板,再逐漸關小煙囪煙道擋板,控制煙機出口壓力PR502在0.085 MPa以下,如此保證了煙氣全部通過余熱鍋爐,既保證了煙機最大做功節能,也提高了鍋爐熱效率。

3.3 余熱鍋爐定期高壓水清洗

鍋爐吹灰時存在死區,催化劑細粉會黏附在爐管翅片上,長時間的堆積形成硬垢,即使加大吹灰能量也無法清除,造成鍋爐的產汽量和過熱能力降低,運行起來也不節能。需要定期停爐清理爐管上催化劑硬垢,由于爐管在鍋爐內密集排布,清灰困難,只能利用高壓水將翅片上的硬垢沖洗掉。

4 效果分析及下一步措施

4.1 效果分析

通過分析余熱鍋爐熱效率不高的原因及改進吹灰介質、加大吹灰頻率、采取優化操作流程和采用水洗方案等措施,在余熱鍋爐運行中,排煙溫度降低至200℃以下,過熱蒸汽溫度穩定在250℃以上,鍋爐的產汽量上升并且穩定在6 t/h,鍋爐的壓差下降6 kPa,大大提高了鍋爐的傳熱能力,延長了鍋爐運行周期,提高鍋爐的運行效率,降低了總廠能耗。

4.2 下一步措施

催化裝置正常操作狀態下,當催化系統壓力達到0.8 MPa時,油漿蒸汽發生器壓力達到1.18 MPa,而催化汽輪機專用蒸汽壓力在0.9~1.0 MPa,這就需要重新核算催化裝置蒸汽系統壓降,優化系統蒸汽流程,降低動力車間鍋爐房的負荷,最大限度節約能源。改造初步方案:將油漿蒸汽發生器飽和蒸汽外供,從余熱鍋爐出口直接接一條管線與汽輪機專用蒸汽線相連,增加蒸汽調壓閥,控制到汽輪機蒸汽壓力在1.0~1.1 MPa,系統蒸汽壓力在0.8 MPa。

TQ050.7

B

1003-3467(2012)15-0054-03

2012-06-02

徐學明(1974-),男,工程師,從事煉油催化裂化技術工作,電話:(0393)4879330。