基于慧魚模型的柔性制造生產線設計

段振華,吳張永,吳 喜,王慶輝,溫成卓

(昆明理工大學機電工程學院,昆明 650093)

傳統的機械加工是由車、銑、刨、磨、鉆等通用機床組成的剛性生產線,要改變生產品種非常困難。柔性制造系統是結合傳統加工工藝,由多臺(種)數控機床或數組柔性制造單元、計算機信息控制系統及物料自動儲運裝置等組成的自動化制造系統,能根據加工對象變化迅速做出調整,具有生產效率高、周期短、應變能力大、設備利用率高、成本低等優點。為了適應多品種、小批量生產的需要,增加產品的市場競爭力,許多國家都在發展高度自動化的柔性制造系統[1]。慧魚模型是在1964年由德國Arthur Fischer博士發明“六面拼接體”的基礎上研發的一種具有高技術含量、便于展示科學原理及技術過程、提供創新實驗載體的模型。其工業模型能還原任何技術過程,模擬實際工業生產和操作控制等,為科研創新及工業化生產的可行性論證提供保障[2]。

本文基于慧魚模型模塊化設計,創建了2臺機床和物料儲運裝置組成的柔性制造生產線模型。機床能完成磨削、銑削2個工序,4條傳送帶組成的物料儲運裝置可實現自動化控制,使加工工件運送至指定位置。該柔性制造生產線能夠實現對工件的連續加工,適應多品種、小批量生產的需要。

1 柔性制造生產線結構

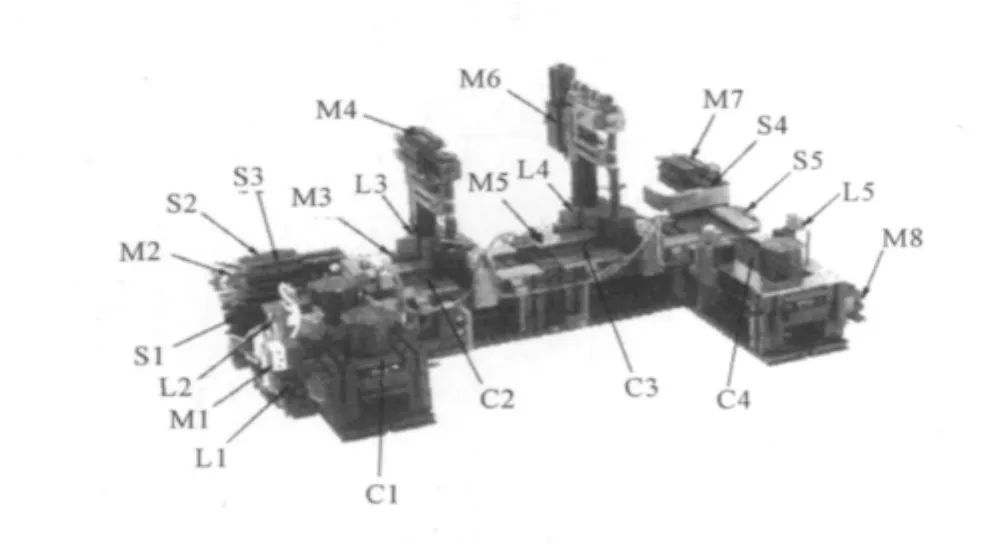

基于慧魚模型的柔性制造生產線模型如圖1所示,主要由8個電機、7個行程開關、5個光電傳感器和4條傳送帶組成。圖中M1~M8為計算機控制的8個電機,其中:M4、M6為2個旋轉電機,分別實現工件的磨削加工和銑削加工,是制造單元的核心;M1、M2、M3、M5、M7、M8 為直流伺服電機,執行動作后,M2、M7可根據指令選擇是否改變加工工件的傳送方向,M1、M3、M5、M8根據指令將加工工件送至指定位置,共同組成柔性制造生產線的傳送單元;S1~S7、L1~L5為慧魚模型智能接口板的12個輸入:S1~S7為控制系統的7個行程開關,L1~L5為控制系統的5個光電傳感器;C1~C4為柔性制造生產線的4條傳送帶。

圖1 柔性制造生產線模型

2 柔性制造生產線的硬件設計

柔性制造生產線控制系統的硬件由1臺便攜式計算機作為控制計算機,通過慧魚模型智能接口板的I/O通道將驅動部分的伺服電動機與參數檢測部分的光電開關、行程開關相連,共同構成整個控制系統的硬件核心。慧魚模型智能接口板上集成了開關量輸入、輸出接口,并自帶微處理器,能通過串口與計算機相連,在計算機上編好程序后可直接移植到接口板自帶的微處理器內[3]。智能接口板上還提供:8個數字輸出M1~M8,可以為電動機、電磁鐵、照明燈等;12個數字輸入,可以為光敏傳感器、熱敏傳感器、行程開關等。

3 柔性制造生產線的軟件設計

計算機控制程序的開發是柔性制造生產線控制系統軟件設計的關鍵,能使生產線模型按照預訂的程序執行動作[4]。本文采用慧魚模型專用軟件LLWin3.0圖形化編程技術開發控制程序,結合模塊化設計方法[5],將設計的柔性制造生產線分為6個模塊。

3.1 傳送帶C1控制

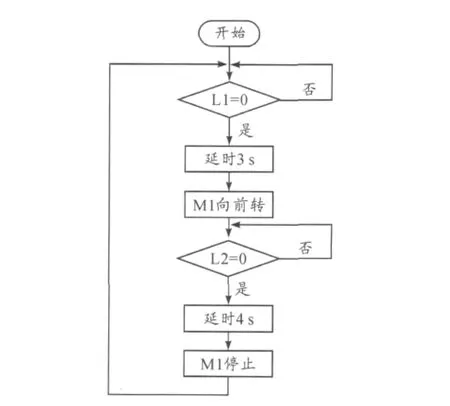

輸送帶C1的控制程序流程如圖2所示。L1、L2負責檢測傳送帶C1上是否有工件存在;M1用于驅動傳送帶C1直線運動。

圖2 傳送帶C1控制程序流程

3.2 工件輸入

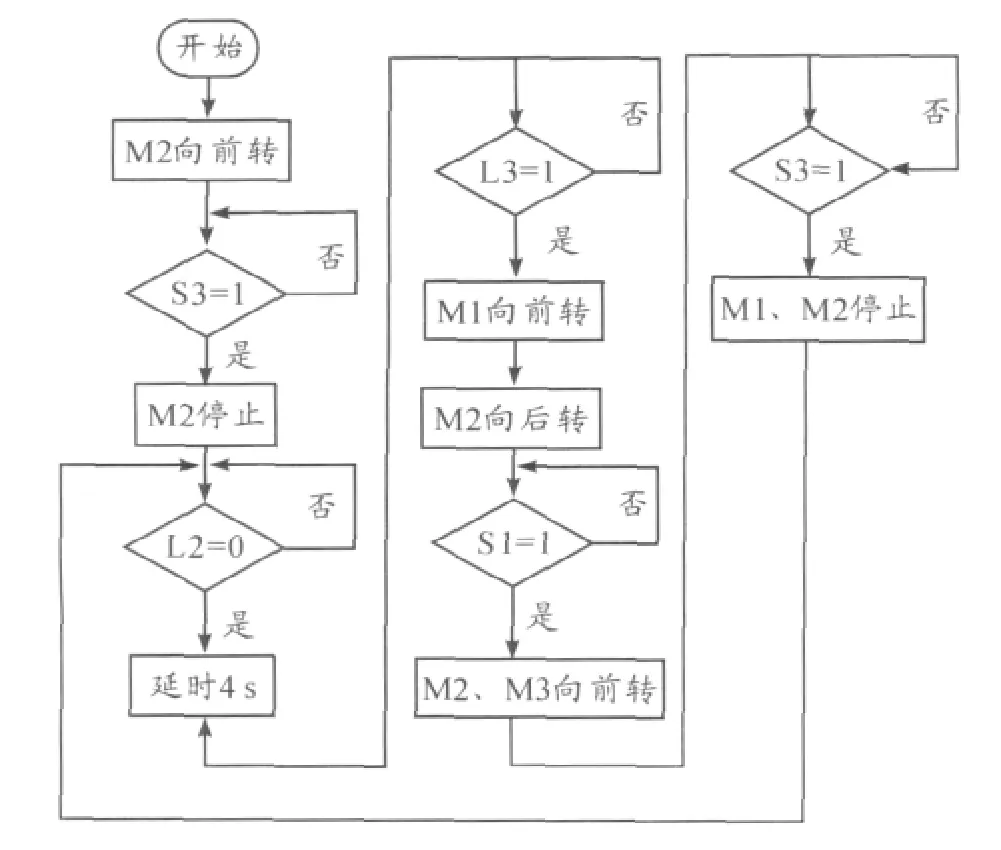

工件輸入的控制程序流程如圖3所示。M2負責控制傳送帶C1上的工件是否輸入;M3用于驅動傳送帶C2直線運動;S1、S3通過工件的位置控制電機電路的通斷;L3用于檢測傳送帶C2上的工件是否到達指定位置。

圖3 工件輸入控制程序流程

3.3 磨削加工

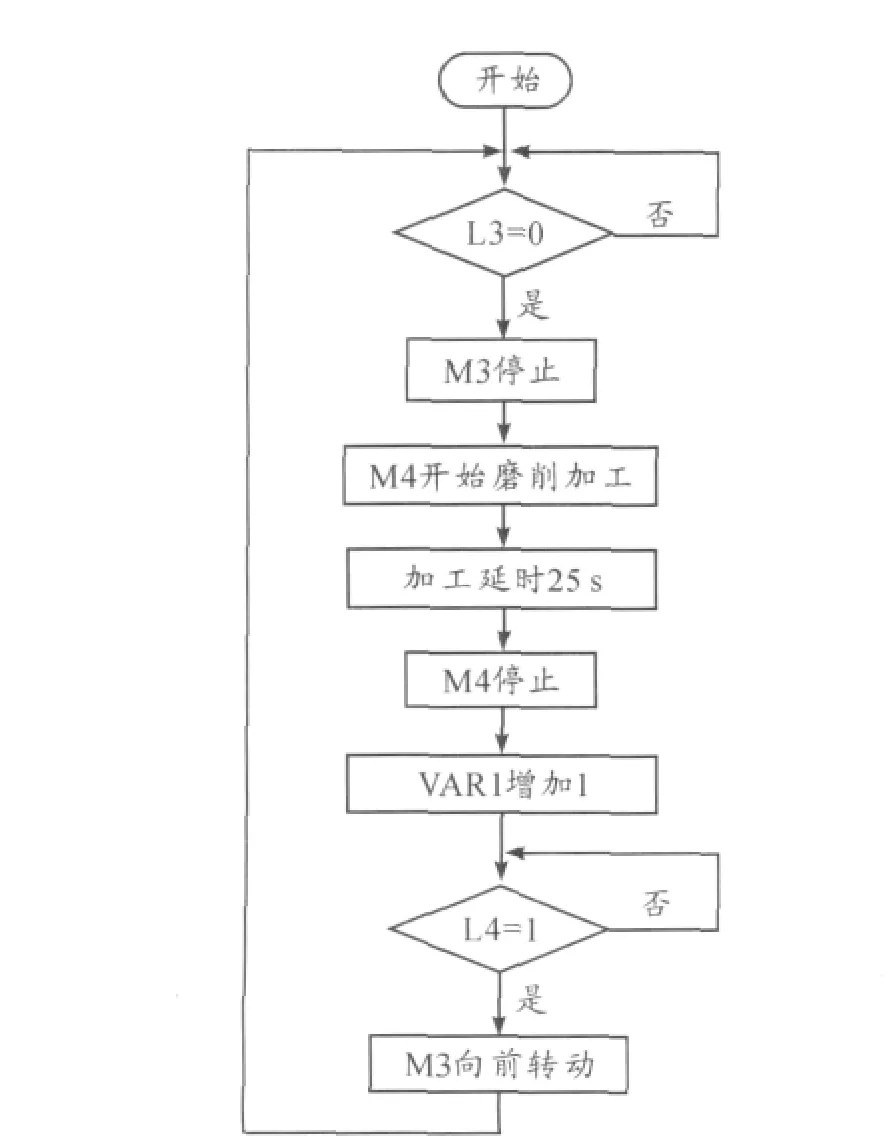

磨削加工的控制程序流程如圖4所示。M4負責工件的磨削加工;L3、L4負責檢測傳送帶C2、傳送帶C3上的工件是否到達限定位置;VAR1為變量1,用來說明磨削加工是否已經完成。

圖4 磨削加工控制程序流程

3.4 銑削加工

銑削加工的控制程序流程如圖5所示。M5負責驅動傳送帶C3直線運動;M6負責工件的銑削加工;L4、L5負責檢測傳送帶C3、C4上的工件是否到達限定位置;VAR2為變量2,用來說明銑削加工是否已經完成。

圖5 銑削加工控制程序流程

3.5 工件輸出

工件輸出的控制程序流程如圖6所示。M7負責控制傳送帶C4上的工件是否輸出;S4、S5通過工件的位置控制電機電路的通斷。

圖6 工件輸出控制程序流程

3.6 傳送帶C4控制

傳送帶C4的控制程序流程如圖7所示。M8用于驅動輸送帶C4直線運動;L5負責檢測傳送帶C4上是否有工件存在。

圖7 傳送帶C4控制程序流程

系統工作時,光電傳感器L1首先檢測進料口是否有工件,如果進料口有工件且L2位置無工件時,計算機發出指令給電機M1,驅動傳送帶將工件送至L2位置。當光電傳感器L3檢測磨削加工位置無工件時,計算機發出指令給電機M2,帶動上料口開啟,并使電機M1、M3驅動傳送帶將工件送至磨削加工位置,同時旋轉電機M4開始對工件進行磨削加工,加工持續預定時間后M4停止。此時,被加工工件等待光電傳感器L4檢測銑削加工位置是否有工件,如果有工件,被加工工件將等待此處工件加工結束;如果無工件,計算機發出指令給電機M3、M5,驅動傳送帶將被加工工件送至銑削加工位置,旋轉電機M6開始對工件進行銑削加工,加工持續預定時間后M6停止。最后,工件在銑削加工位置等待光電傳感器L5檢測出料口是否有工件,如果無工件,計算機發出指令給電機M7,帶動下料口開啟,并使M5、M8驅動傳送帶將工件送至出料口,至此整個加工過程結束。

4 柔性制造生產線的運行結果

柔性制造生產線模型能夠通過計算機軟件的控制,按照編寫的程序要求完成設計的工藝過程,其運動順序、執行時間、控制方向準確。但生產線由于模型中行程開關與光電傳感器的制造精度等級影響,未到達工業標準,運行中的啟停位置與控制要求略有偏差。在柔性制造機床的應用過程中,設計者可根據使用要求選擇一定精度的傳感器來改善定位精度的不足。

5 結束語

針對一種柔性制造生產線進行了結構及軟硬件設計,基于慧魚模型模塊化設計創建了該系統物理模型,并通過計算機控制程序的輸入實現對工件的連續加工,能適應多品種、小批量生產的需要。同時,該柔性制造生產線可通過改變慧魚模型的智能接口板來增加或減少模型的硬件組成,也可通過改變計算機控制程序來改變整套制造系統的加工順序,完成不同種類、不同流程的加工內容,從而達到柔性制造生產線的標準,為柔性制造機床的開發提供了可靠保障。

[1]潘衛軍.現代柔性制造技術及其發展[J].裝備制造技術,2007(12):89 -92.

[2]曲凌.慧魚創意機器人設計與實踐教程[M].上海:上海交通大學出版社,2007.

[3]北京中教儀科技有限公司.慧魚工程技術實驗手冊[K].北京:北京中教儀科技有限公司,2007.

[4]鐘約先,林亨.機械系統計算機控制[M].北京:清華大學出版社,2001.

[5]曹紅英,鄧娜.基于慧魚模型的無碰撞避障機器人的研究[J].儀器儀表用戶,2009,16(2):7 -9.

[6]田志鋒,尚宏利,姚威.自動化集成電鍍生產線的生產調度問題[J].重慶理工大學學報:自然科學版,2011(6):38-44.

[7]雷剛,李方奇.不銹鋼熱連軋生產線中的精軋除鱗改造[J].重慶理工大學學報:自然科學版,2011(2):43-46.