廢舊鍛鋼支承輥的再利用技術

唐廣銀,岳 堯

(常州金安軋輥制造有限公司,江蘇 常州213126)

廢舊鍛鋼支承輥的再利用技術

唐廣銀,岳 堯

(常州金安軋輥制造有限公司,江蘇 常州213126)

由于支承輥輥身局部剝落或使用到設計臨界尺寸使其報廢,造成很大浪費。本文采用熱處理再機械加工、大直徑改小直徑及鑲套修復等技術對廢舊鍛鋼支承輥進行二次利用,為企業節約成本,也符合可持續發展、節能降耗的國家政策。

鍛鋼;支承輥;再利用技術

0 前言

鍛鋼支承輥作為一種特殊工具,是軋機中的重要部件,用來支承工作輥或中間輥,保證工作輥軋制時的剛度。支承輥尺寸大、制造難度大,生產周期長、重量大,因為輥身局部剝落或使用到設計尺寸使其報廢,報廢時其重量一般仍可達到10~35 t,甚至更高。報廢的支承輥通常作為廢品處理,造成很大浪費。

循環再利用廢舊鍛鋼支承輥,不但可以大大縮短支承輥的制造周期,而且可以節約成本,更符合可持續發展、節能降耗的國家政策。因此,對廢舊鍛鋼支承輥的再利用技術進行探索,具有積極而現實的意義。

1 鍛鋼支承輥的二次淬火

在上世紀80年代中期以前,我國大多采用9Cr2Mo材質制造鍛鋼支承輥。這類材質的主要缺點是抗事故性能差,淬透性較差,淬硬層深度一般在25 mm以內,而且過渡層硬度梯度大,在使用至過渡層時極易出現小塊剝落等問題。因此需對此類淬硬層深度達不到設計要求的鍛鋼支承輥進行二次淬火。

二次淬火過程中,主要應注意兩個問題:一是要保證輥頸軸承檔的尺寸及形位公差;二是在二次淬火前輥身部位帶有凹坑和微裂紋等缺陷。保證輥頸軸承檔的尺寸及形位公差的措施主要有:合理選擇二次淬火前的預備熱處理工藝參數和裝爐方法;在軸承檔等重要部位涂覆防氧化涂料;在磨加工過程中借助非關鍵檔以保證軸承檔尺寸和形位公差。二次淬火前采用超聲波探傷、磁粉探傷、著色探傷等無損檢測方法對輥身進行檢測,確保凹坑和微裂紋等缺陷被完全清除干凈。二次淬火一般采用工頻連續感應加熱+噴水冷卻的方法。

隨著70Cr3Mo、50Cr5MoV等高淬透性材質鍛鋼支承輥的廣泛應用,9Cr2Mo材質支承輥已逐漸被淘汰,二次淬火應用也越來越少。

2 鍛鋼支承輥的大改小

連退、鍍鋅、平整機支承輥的軋制力一般要比軋機小很多,工況條件也較好,因此,可以將軋機支承輥改成連退、鍍鋅、平整機支承輥再利用;也可以將大軋機支承輥改成小軋機支承輥利用。

(1)對舊輥進行初步檢測。如化學成份、超聲波、幾何尺寸等,初步確認是否具備改制條件。

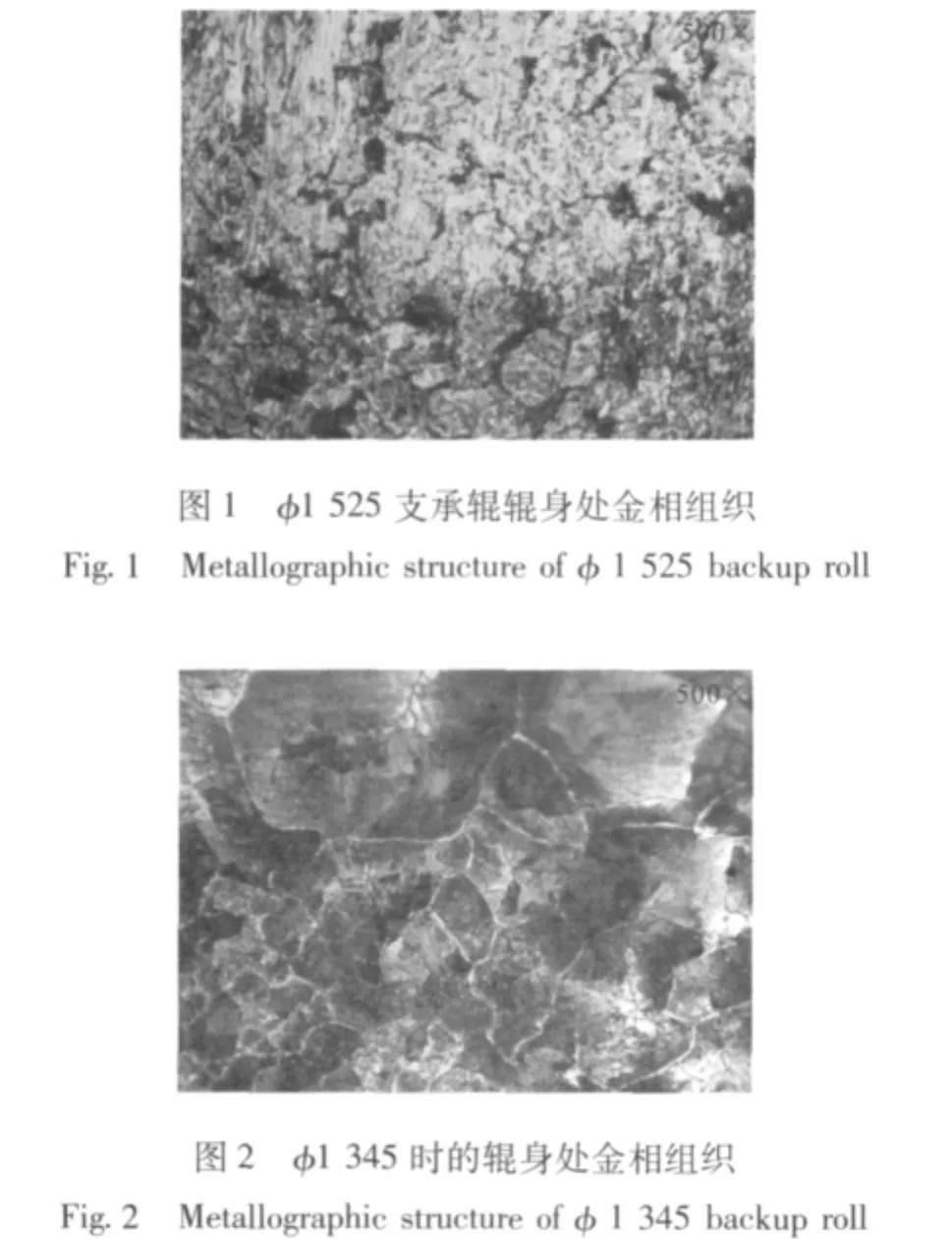

(2)退火→粗車→半精車→相關檢測,如輥面金相等。改制后的支承輥直徑一般會比原新輥直徑要小150 mm左右甚至更多,輥坯的致密性、組織的均勻性和材度純凈度等指標均較新輥時有很大惡化。圖1、圖2為φ1 525支承輥加工至φ1 345時的輥身處金相組織圖。

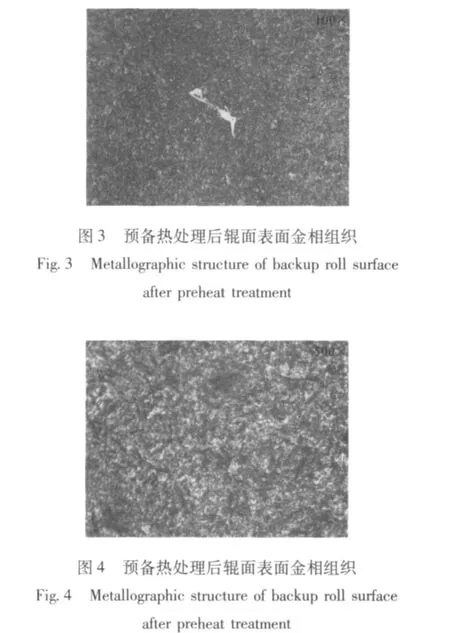

(3)預備熱處理。根據半精車后輥身表面金相組織情況合理選擇預備熱處理方法。經過預備熱處理后組織的均勻性較處理前有所改善。圖3、圖4為預備熱處理后輥面表面金相。

(4)半精加工→最終熱處理。半精加工后采用工頻連續感應加熱+噴水冷卻+回火作為最終熱處理工藝。淬火前用空氣爐整體預熱+機床預熱相結合的方式對支承輥進行預熱,預熱溫度的選擇既要有利于改善軋輥淬火后的應力分布,又要有助于提高軋輥在感應加熱時的透熱層深度。過高的預熱溫度會對軋輥在冷卻過程中的冷卻速度帶來不利影響。預熱溫度的選擇是否合理關系到是否能獲得較好的淬硬層深度和理想的淬火后殘余應力分布。工頻連續感應加熱淬火后硬度可達90HSD以上。回火溫度的選擇根據支承輥硬度要求確定,因支承輥尺寸較大,回火保溫時間要充分,保證組織均勻,較充分的去除殘余應力。

采用工頻連續感應加熱+噴水冷卻+回火作為鍛鋼支承輥改制的最終熱處理工藝,支承輥輥身表面殘余應力水平在-100 MPa以內;硬度均勻性±1.5HSD;70Cr3Mo材質淬硬層深度可達50 mm,且過渡區硬度下降平緩。圖5為最終熱處理后輥身表面金相組織。

圖5 最終熱處理后輥身表面金相組織Fig.5 Microstructure after quenching and tempering

(5)精加工→檢驗→上機使用。常州金安軋輥制造有限公司已為國內多家鋼鐵企業改制了40多支鍛鋼支承輥,主要用于連退、鍍鋅、平整機及光整機,根據鋼廠磨輥間反饋的信息,改制支承輥的使用性能與新輥相當。支承輥的改制周期一般在2~3個月左右,費用約占新輥的30~40%。

鍛鋼支承輥的大改小也存在一定的風險,主要來自舊輥輥坯。自原新輥表面深入輥身80 mm~150 mm后,其輥坯的致密性、組織的均勻性及材質的純凈度等指標均較新輥時有較大惡化。特別是輥坯的致密性、材質的純凈度在改制過程中無法得到有效改善,會在改制過程中出現由此引發的微裂紋等缺陷。圖6~圖8為在改制過程中碰到的裂紋缺陷。裂紋呈沿晶特征,在其附近往往伴隨有較為嚴重的夾雜物分布。統計數據表明,國產鍛鋼支承輥改制成功率明顯比進口輥改制成功率要高。

3 鍛鋼支承輥的鑲套修復

鑲套法修復支承輥,是指采用過盈配合,將廢舊支承輥加工成輥芯,再在輥芯上鑲上一定厚度的輥套,輥套與輥芯為機械方式結合,其關鍵是過盈量的設計。過盈量選擇不當會在熱裝時造成輥套漲裂或在使用過程中打滑。這種方法的優點是輥套采用全新的鍛鋼支承輥材質制成,其使用性能與新的整體鍛鋼軋輥一致。支承輥鑲套修復的主要流程。

(1)利用報廢舊支承輥作輥芯,經過粗加工→探傷→半精加工→精加工→待裝配。

(2)輥套采用新訂毛坯,粗煉鋼水(電爐)→鋼包精煉(真空除氣)→真空鑄錠→鍛造→鍛后熱處理→粗加工→超聲波探傷→預備熱處理→半精加工→超聲波探傷→工頻感應淬火→回火→精加工內孔→待裝配。

(3)將輥芯、輥套進行熱裝,再進行最終的精加工以保證圖紙尺寸。

目前已采用鑲套修復技術為國內某冷軋廠修復了一對φ1 340鍛鋼支承輥,正在軋機上使用,從目前情況來看,使用性能與新輥相當。支承輥的鑲套修復費用一般占新輥制作費用的30%~50%左右。

4 結束語

(1)通過對廢舊鍛鋼支承輥二次淬火、大改小、鑲套修復等再利用技術的探索,為軋輥制造企業創造出較好的經濟效益,為軋輥使用企業實現對閑置或報廢支承輥的充分利用、修舊利廢,節能降耗提供思路。

(2)如何解決鍛鋼支承輥大改小過程中,因輥坯的致密性、組織的均勻性及材質的純凈度惡化而引發的微裂紋等缺陷仍需軋輥制造企業進一步進行探索。

[1]陳永紅.廢舊支承輥鑲鍛鋼套修復[J].一重技術,2002(1):67-68.

[2]安紅艷.超聲表面波技術在寶鋼支承輥檢測中的應用[J].無損檢測,2003(2):105-107.

[3]康大韜,葉國斌主編.大型鍛件材料及熱處理[M].龍門書局,1998.

Reuse technologies of worn forged backup rolls

TANG Guang-ying,YUE Yao

(Changzhou Jin An Roll Manufacture Co.,Ltd.,Changzhou 213126,China)

Since the abandonment of forged backup rollers due to the local spalling of its surface or the surface worn to the critical size caused a greatwaste,a reuse scheme is proposed in this paper.Three kinds of technologies about the recycling ofworn forged backup rolls are introduced.They are heat treatment and then machining,big diameter rollsmachined to small ones,and repairing with sleeve.The reuse technologies reduced the cost and saved a lot ofmoney.

forged steel;backup roller;reuse technology

TG166.3

A

1001-196X(2012)05-0092-03

2012-04-12;

2012-05-26

唐廣銀(1973-),男,高級工程師,主要從事鍛鋼軋輥新材料研發及熱處理技術工作。