碳包覆MnSn2鋰離子電池負極材料合成及性能

袁正勇,邱從平, 彭振博,2

(1.寧波職業技術學院應用化工系,浙江寧波315800;2.中國科學院寧波材料技術與工程研究所,浙江寧波315201)

隨著社會的飛速發展,各種便攜式電子設備廣泛地進入社會的各個領域,人們對化學電源特別是二次電池的容量和質量提出了更高的要求。在眾多的電池體系中,鋰離子電池以其工作電壓高、能量密度大和質量輕等優點受到重視,在新興的高技術便攜式電子產品等領域得到了廣泛的應用,近年來更是在電動汽車動力電池和儲能設備等方面展示了廣闊的應用前景和潛在的巨大經濟效益。目前生產的鋰離子電池大量采用石墨類碳材料作為負極材料。雖然碳負極材料具有較低的嵌入電位和優良的嵌脫鋰性能,但是它的貯鋰質量比容量和體積比容量都較低(其理論質量比容量為372 mAh/g),而且碳材料受溶液的影響程度大,與有機溶液相容能力差,在使用過程中存在安全隱患。碳負極材料已經不能滿足日益增長的對鋰離子電池高比容量和安全性能的需求。

金屬錫具有很高的質量比容量和體積比容量(其理論質量比容量為990 mAh/g),安全可靠,電極在充放電過程中不存在溶劑共嵌入問題,是很有前景的負極材料。但錫與鋰在充放電過程中,錫顆粒的體積發生很大的膨脹和收縮,導致活性顆粒團聚和電極粉化,使貯鋰容量和循環性能迅速降低。研究發現,當采用非活性元素形成與錫形成合金后,電極材料中的非活性成分能有效地緩沖材料嵌脫鋰時體積的變化和阻止活性成分的團聚,使錫電極與鋰合金化過程中的體積膨脹可以得到一定程度的緩解[1-4];而且,通過采用碳包覆的方法可以進一步緩沖合金材料的體積變化,并阻止活性成分顆粒在鋰離子嵌脫過程中的團聚[5],從而提高材料的電化學性能。本文通過球磨-熱解法制備了一種新的碳包覆錳錫合金負極材料MnSn2/C,并對材料進行表征,研究其貯鋰性能。

1 實驗

1.1 材料的制備

用電子天平準確稱取2.75g金屬錳、11.86g金屬錫和14.61g聚乙二醇,混合后放入行星式球磨機中,然后加入30 mL正己烷作為球磨控制劑,充入氬氣作為保護氣,充分球磨60 h,球料比為20∶1。所用的藥品均為分析純。將球磨好的混合物裝在坩堝中放入程控管式爐,在高純氬氣保護下在管式爐中以4℃/min的速度加熱到600℃,保溫4 h,然后慢慢冷卻到室溫,得到碳包覆MnSn2合金鋰離子電池負極材料。

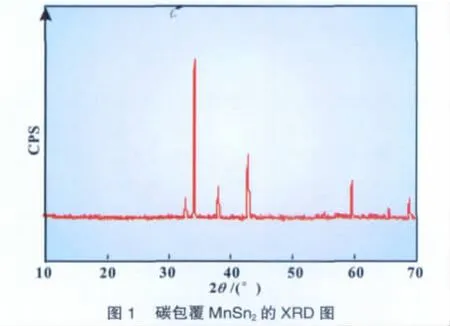

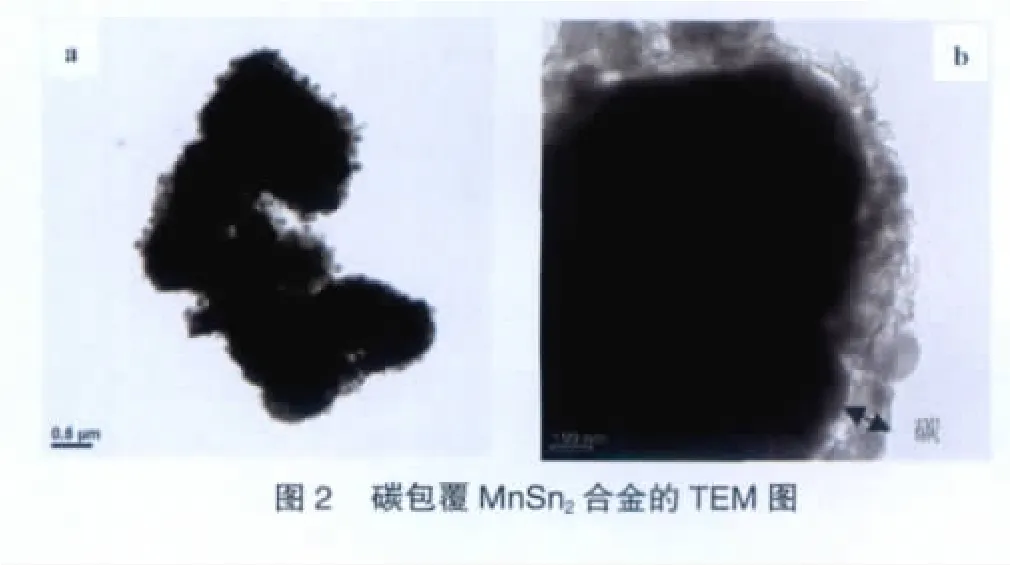

1.2 XRD和TEM分析

用島津XRD-6000型X-射線衍射儀(Cu靶,Kα輻射)對合成的產物進行物相分析,掃描速率為4(°)/min,掃描范圍10°~70°。用Tecnai G20透射式電子顯微鏡觀察碳包覆MnSn2合金鋰離子電池負極材料的形貌。

1.3 電極的制備

將制備的碳包覆MnSn2合金鋰離子電池負極材料粉末分別與乙炔黑(日本產,電池級)、聚四氟乙烯(美國產,電池級)按約80∶10∶10的質量比混合均勻,壓制成厚度約為1 mm的薄膜,充分烘干,截取表面積為1 cm2的圓形膜,壓制在不銹鋼網上,制成研究電極。

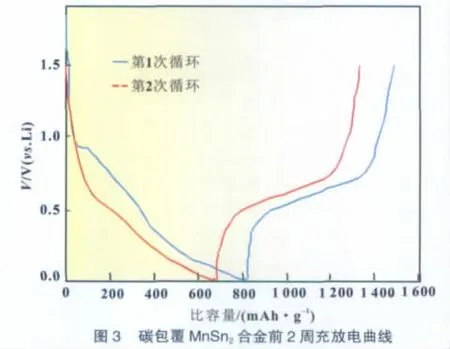

1.4 電化學性能測試

以制備的電極片為正極,金屬鋰為負極,電解質為1 mol/L(LiPF6+EC+DEC)(EC和DEC的體積比為1∶1)。電化學測試在Neware電池測試系統(深圳產)上進行,充放電電壓范圍為1.5 V到0 V(vs.Li),充放電電流為50 mA/g。

2 結果分析與討論

2.1 XRD分析

圖1是所制備的樣品的X射線粉末衍射圖譜。各衍射峰對應的d值與標準衍射卡JCPDS 73-2031一致,表明所制備的產物為錳錫合金MnSn2。譜圖中沒有發現碳的衍射峰和其它雜質峰,表明樣品中碳是以非晶形態存在,且樣品較為純凈。

2.2 TEM分析

圖2是所制備的樣品的TEM圖片。從圖2(a)可以看出,所制備的樣品為不規則顆粒,粉末粒徑大小約為1~2 μm,在粉末表面可以看到一層細小的顆粒狀物質,這些細小的顆粒PEG裂解后生成的碳,均勻地包覆在MnSn2合金表面。從圖2(b)可以觀察到,合金表面包覆的碳以較小的顆粒疏松地連在一起,碳層厚度約為60~120 nm,且碳將MnSn2合金完整包覆。

2.3 恒電流充放電實驗

圖3是碳包覆MnSn2合金負極材料前二周的恒電流充放電曲線。在第一周放電曲線上,在0.9 V有一個平臺,這個平臺主要是Li在溶劑等作用下,在材料表面形成SEI膜等副反應形成的,這部分的容量是不可逆的。隨著電位的降低,Li與MnSn2合金中的活性成分Sn發生反應形成鋰錫合金。在反應過程中,金屬Mn不與鋰發生反應,是非活性的。非活性的金屬Mn均勻分布在材料內部,當鋰在材料中嵌入和脫出時,Mn能夠緩沖由于鋰在負極材料內部進出所帶來的體積變化的沖擊,避免了活性物質Sn的團聚,有利于提高材料結構的穩定性。在第一周充電曲線上,所發生的反應為鋰錫合金的脫鋰反應。第二周放電曲線與第一周放電曲線相比,在合金材料表面形成SEI膜等副反應的平臺基本消失。從第二周開始,除放電曲線與第一周放電曲線略有不同外,其余曲線形狀基本相同,其充放電曲線與其它錫基合金如FeSn2[6]等基本是相同的。碳包覆MnSn2合金第一周的放電比容量為826 mAh/g,可逆充電比容量為675 mAh/g,第一周的不可逆容量損失為18.2%。

2.4 循環性能

為了比較碳包覆MnSn2合金鋰離子電池負極材料的電化學性能,我們準確稱取2.75g金屬錳、11.86g金屬錫,采用上述一樣的方法球磨制備錳錫合金粉末,然后將錳錫合金粉末裝在坩堝中放入程控管式爐,在高純氬氣保護下在管式爐中以4℃/min的速度加熱到600℃,保溫4 h,然后慢慢冷卻到室溫,得到沒有碳包覆MnSn2合金鋰離子電池負極材料。經測試,與碳包覆的MnSn2貯鋰材料相比,其顆粒大小和形貌基本相似。

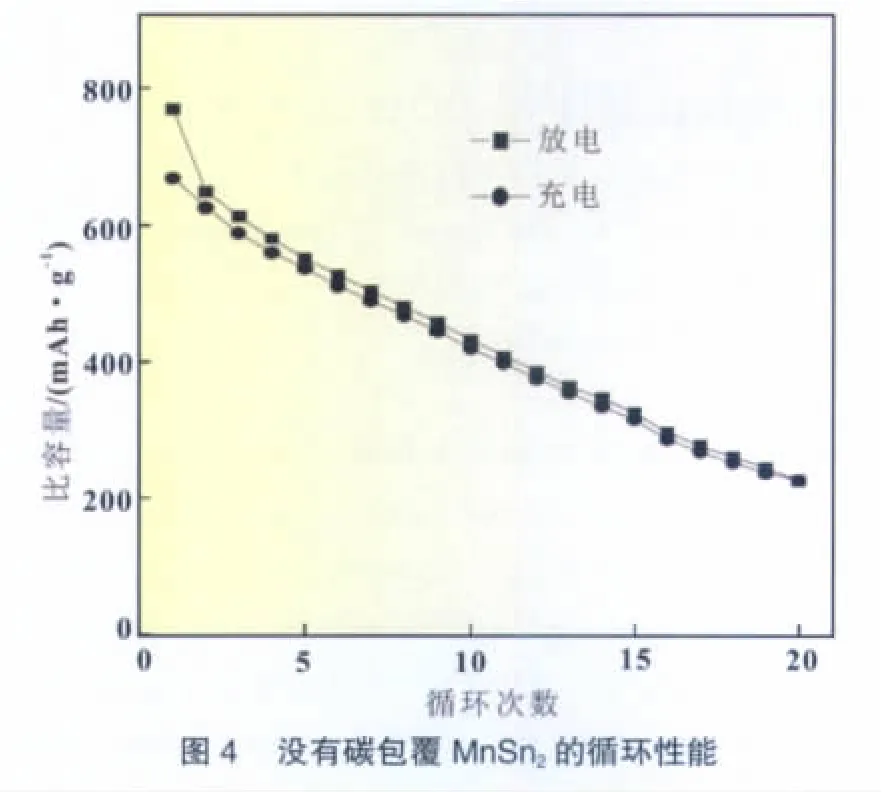

圖4是沒有碳包覆MnSn2合金鋰離子電池負極材料前二十周循環容量曲線。第一周的放電比容量為769 mAh/g,可逆充電比容量為668 mAh/g,第一周的不可逆容量損失為13.1%。從第二周開始,其充放電效率在95%~97%之間。經過20次充放電循環后,可逆充電比容量僅剩下225 mAh/g,將第二十周的充電容量與第一周的充電容量的比值表示為R20/1,則R20/1=33.7%,平均每周衰減速率為3.32%。

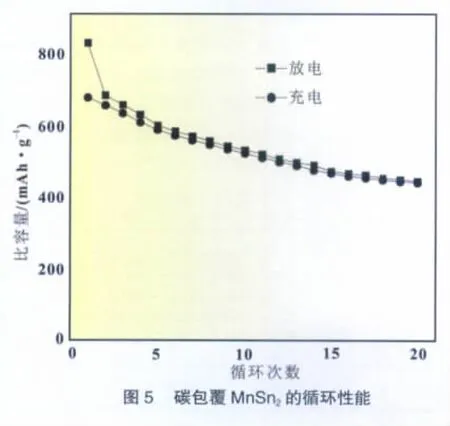

圖5是所制備的碳包覆MnSn2合金鋰離子電池負極材料前二十周循環容量曲線。第一周循環過程中有18.2%的不可逆容量損失。與沒有碳包覆MnSn2合金鋰離子電池負極材料相比,碳包覆MnSn2合金鋰離子電池負極材料初始不可逆容量損失較大,可能是因為材料表面包覆的碳較疏松,因此材料具有更大的表面積,形成SEI膜時消耗的鋰更多。隨著循環的進行,充放電效率逐漸提高,從第5周開始,其充放電效率在98%以上,與沒有碳包覆MnSn2合金鋰離子電池負極材料相比,碳包覆MnSn2合金鋰離子電池負極材料具有更高的庫侖效率。經過20次充放電循環后,可逆充電比容量為440 mAh/g,將第二十周的充電容量與第一周的充電容量的比值表示為R20/1,則R20/1=65.2%,平均每周衰減速率為1.74%。這說明,碳包覆MnSn2合金鋰離子電池負極材料保持了較好的循環性能。

3 結論

通過將金屬錳和金屬錫與碳源聚乙二醇機械球磨混合,然后在惰性氣氛中熱解,制備了碳包覆鋰離子電池錳錫合金負極材料MnSn2/C,所制備的材料粒徑大小分布在1~2 μm之間,合金材料表面碳的包覆完整,包覆厚度約為60~120 nm。

碳包覆MnSn2負極材料具有較高的貯鋰容量和循環性能。在充放電電壓為1.5 V到0 V(vs.Li)范圍內,第一周的放電比容量為826 mAh/g,可逆充電比容量為675 mAh/g,第一周的不可逆容量損失為18.2%,經過20周的循環后,充電容量仍然保持為65.2%。與沒有碳包覆的MnSn2負極材料相比,其循環性能有較大提高。

[1]PU W,HE X,REN J,et al.Electrodeposition of Sn-Cu alloy anodes for lithium batteries[J].Electrochimica Acta,2005,50:4140-4145.

[2]GHALLALI H,GROULT H,BARHOUN A,et al.Electrochemical synthesis of Ni-Sn alloys in molten LiCl-KCl[J].Electrochimica Acta,2009,54:3152-3160.

[3]KE F,HUANG L,WEI H,et al.Fabrication and properties of macroporous tin-cobalt alloy film electrodes for lithium-ion batteries[J].J Power Sources,2007,170:450-455.

[4]FAN X Y,KE F S,WEI G Z,et al.Sn-Co alloy anode using porous Cu as current collector for lithiumion battery[J].J Alloy Comp,2009,476:70-73.

[5]CHO J.Control of the carbon shell thickness in Sn70Ge30@carbon core-shell nanoparticles using alkyl terminators:Its implication for high-capacity lithium battery anode materials[J].Electrochimica Acta,2008,54:461-466.

[6]ZHANG C Q,TU J P,HUANG X H,et al.Preparation and electrochemical performances of nanoscale FeSn2as anode material for lithium ion batteries[J].J Alloy Comp,2008,457:81-85.