航空發(fā)動機燃燒室一體化設(shè)計系統(tǒng)

嚴 紅,嚴傳俊

(西北工業(yè)大學(xué)動力能源學(xué)院,西安 710072)

0 引言

燃燒室設(shè)計的質(zhì)量和速度直接影響新型發(fā)動機的研制質(zhì)量和周期。由于燃燒過程的復(fù)雜性,以往航空發(fā)動機主燃燒室設(shè)計主要依靠經(jīng)驗和半經(jīng)驗的設(shè)計方法。所采用的設(shè)計基于:燃燒理論模型(如火焰?zhèn)鞑ニ俣饶P秃突瘜W(xué)反應(yīng)器模型);現(xiàn)有燃燒室設(shè)計參數(shù)的統(tǒng)計和歸納;揭示燃燒室性能與其幾何參數(shù)、工作參數(shù)關(guān)系[1-3]的一些基礎(chǔ)實驗。而這些不能完全適應(yīng)新型燃燒室的設(shè)計。現(xiàn)代計算流體力學(xué)(Computational Fluid Dynamics,CFD)或計算燃燒學(xué)(Computational Combustion Dynamics,CCD)的迅猛發(fā)展,為燃燒室設(shè)計提供了有力工具。計算流體力學(xué)基于質(zhì)量、動量、能量守恒定律,不僅可以計算燃燒室流場,預(yù)估燃燒室的性能,還可以對現(xiàn)有燃燒室設(shè)計公式進行驗證和修改,適用各類燃燒室。由于燃燒現(xiàn)象的復(fù)雜性和受計算資源限制,目前CFD還不能用于燃燒室的反設(shè)計,即不能用于直接確定燃燒室的尺寸和形狀。因此,經(jīng)驗和半經(jīng)驗設(shè)計方法在現(xiàn)階段還是必不可少的。燃燒室先進的設(shè)計方法是經(jīng)驗、半經(jīng)驗設(shè)計方法與CFD分析相結(jié)合的設(shè)計方法。

國外對燃燒室先進設(shè)計方法開發(fā)十分重視。美國GE公司Mongia等人[4]早在20世紀70年代就開始進行CFD在燃燒室設(shè)計中的應(yīng)用研究,取得了許多重要的研究成果。美國霍尼韋爾(Honeywell)公司Lai[5]于1998年開始研制了1種用于燃燒室設(shè)計的先進燃燒工具(Advanced Combustion Tool,ACT)。ACT的特點是以CFD為基礎(chǔ),在燃燒室?guī)缀卧煨秃途W(wǎng)格生成方面采用參數(shù)化的方法,每個幾何特征都可以方便、快速地修改、增加、刪除,從而可以極大地縮短設(shè)計循環(huán)迭代的時間。GE公司Tangirala[6]于2000年提出將參數(shù)化幾何造型方法應(yīng)用于燃氣輪機燃燒室設(shè)計。德國聯(lián)邦陸軍大學(xué)與RR公司于2004年合作開發(fā)了燃燒室初步設(shè)計系統(tǒng)(PRECODES)[7],隸屬于歐洲研究項目“貧油低排放燃燒室設(shè)計方法(INTELLECT D.M)”。采用了參數(shù)化的CAD幾何造型、自動網(wǎng)格生成和CFD分析技術(shù),其特點是在燃燒室初步設(shè)計階段就進行詳細的CFD分析,從而判斷初步設(shè)計是否達到性能指標的要求。以上研究有的側(cè)重以CFD為基礎(chǔ)的燃燒室設(shè)計,有的側(cè)重燃燒室初步設(shè)計自動化。

本文提出將燃燒室初步設(shè)計、CFD分析、優(yōu)化設(shè)計結(jié)合起來,形成一體化設(shè)計系統(tǒng)。系統(tǒng)采用模塊化、參數(shù)化、自動化和一體化的技術(shù),以提高設(shè)計質(zhì)量,縮短設(shè)計周期,并便于使用。

1 燃燒室一體化設(shè)計系統(tǒng)的構(gòu)成

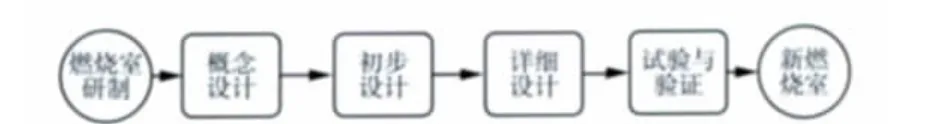

燃燒室設(shè)計和研制過程如圖1所示。概念設(shè)計主要用于一些新型燃燒室,如駐渦燃燒室(Trapped Vortex Combusto,TVC),雙環(huán)腔預(yù)混旋流燃燒室(Twin Annular Premixing Swirler,TAPS),脈沖爆震燃燒室(Pulse Detonation Combustor,PDC)等。初步設(shè)計主要用于確定燃燒室主要尺寸和形狀,各組件(如旋流器)種類和尺寸,各種進氣孔的形狀、數(shù)目、大小及位置,流量分配及流程參數(shù),為火焰筒數(shù)值計算提供邊界條件。詳細設(shè)計主要是進行燃燒室實體造型和CFD分析,以優(yōu)化設(shè)計,并在優(yōu)選的燃燒室基礎(chǔ)上進行試驗驗證。對試驗結(jié)果進行分析,判斷是否達到設(shè)計要求,如未達到,需再修改設(shè)計。這是漫長的過程。如何縮短設(shè)計周期、提高設(shè)計質(zhì)量、減少試驗次數(shù),是設(shè)計者面臨的富有挑戰(zhàn)的科學(xué)技術(shù)問題。

圖1 燃燒室設(shè)計和研制過程

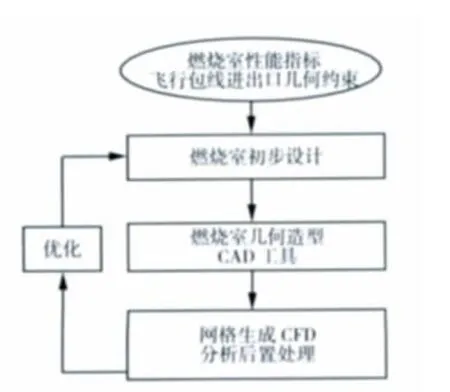

所謂燃燒室設(shè)計系統(tǒng)一體化就把燃燒室設(shè)計各分過程有機地聯(lián)系起來,在統(tǒng)一框架內(nèi)執(zhí)行,由1個主程序調(diào)用,這有利實現(xiàn)設(shè)計過程的自動化;由于燃燒室各設(shè)計參數(shù)之間是非線性的,其相互依存的特性導(dǎo)致燃燒室初步設(shè)計過程是反復(fù)迭代的過程,通過參數(shù)化幾何造型和網(wǎng)格生成,可以極大地縮短設(shè)計周期;采用模塊化設(shè)計有利于設(shè)計方法的更新和擴充。燃燒室一體化設(shè)計的構(gòu)想如圖2所示。

2 燃燒室初步設(shè)計

圖2 燃燒室一體化設(shè)計系統(tǒng)構(gòu)想

2.1 設(shè)計指標

燃燒室設(shè)計指標取決于燃燒室類型和發(fā)動機總體設(shè)計的要求。典型的直流環(huán)型燃燒室如圖3所示,其設(shè)計指標為:(1)燃燒效率高(不小于0.99);(2)總壓損失小(不小于 0.93~0.95);(3)出口溫度分布均勻(TO,D=0.25,TR,D=0.12);(4)慢車熄火燃料空氣比不大于7.5 g/kg;(5)點火高度為8~12 km;(6)尺寸小,容熱強度不小于 60×108kJ/(m3kPa);(7)壽命長;(8)在整個工作范圍內(nèi)不發(fā)生共振;(9)排氣發(fā)散符合標準;(10)質(zhì)量輕。

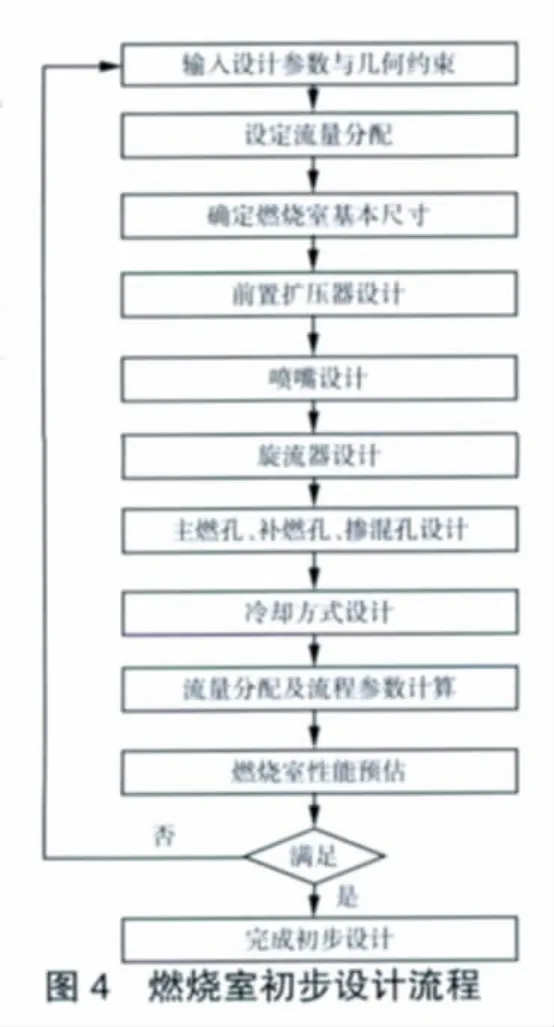

2.2 輸入?yún)?shù)與幾何約束

燃燒室設(shè)計輸入?yún)?shù)主要有:燃燒室進口空氣流量、總溫、總壓、馬赫數(shù)、渦輪進口總溫、燃燒室總壓損失系數(shù)和渦輪冷卻空氣流量。幾何約束主要有:壓氣機出口徑向尺寸、渦輪進口徑向尺寸和燃燒室長度。燃燒室初步設(shè)計流程如圖4所示。

2.3 設(shè)計變量

環(huán)型燃燒室重要設(shè)計變量有:火焰筒頭部高度和速度、火焰筒長度與火焰筒頭部高度之比、燃燒室內(nèi)外環(huán)腔速度、燃料噴嘴周向間距、容熱強度、參考速度和速度頭、進口速度頭。

2.4 流量分配

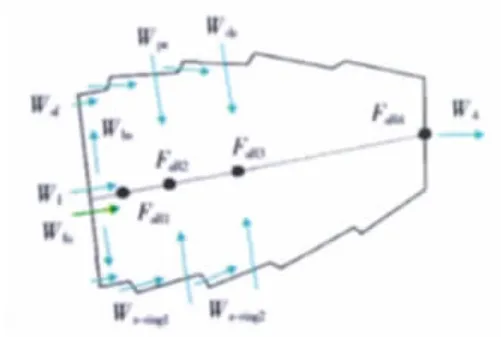

根據(jù)設(shè)計要求,將進入燃燒室的空氣分為3股:1股用來組織燃燒,如通過旋流器的空氣、通過氣動霧化噴嘴孔的空氣以及通過主燃孔和補燃孔的空氣;第2股是通過摻混孔的空氣,用來實現(xiàn)出口溫度分布要求;第3股用來冷卻火焰筒頭部和火焰筒壁面。進入火焰筒的空氣流量分配如圖5所示。

流量分配的計算方法主要有面積法、流阻法、通用1維流基本方程數(shù)值解法和網(wǎng)絡(luò)法。其中通用1維流基本方程數(shù)值解法不僅可以計算流量分配,還可以計算燃燒室沿程氣動熱力參數(shù),為燃燒室CFD分析提供邊界條件。

圖5 空氣流量分配

2.5 燃燒室主要尺寸的確定

燃燒室主要尺寸包括燃燒室內(nèi)外徑、高度、軸向長度和火焰筒內(nèi)外徑、高度、軸向長度、內(nèi)外環(huán)腔高度、內(nèi)環(huán)高度、軸線傾角等。決定燃燒室和火焰筒基本尺寸的方法主要有速度法、燃燒室壓力損失法、容熱強度法和高空再點火關(guān)系式法等。選擇其中頭部面積最大者,根據(jù)給定的燃燒室出口溫度分布系數(shù)和火焰筒壓力損失,應(yīng)用經(jīng)驗公式確定燃燒室程度。

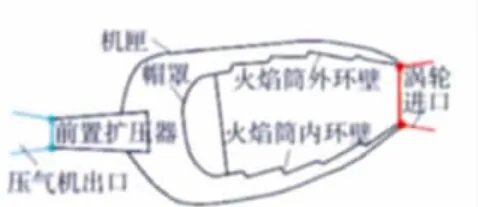

通過前置擴壓器(如圖6所示)將流速降到適當數(shù)值,以保證燃燒室最大可用靜壓,從而減輕質(zhì)量和減少成本。因此,要求擴壓器在最短長度內(nèi)獲得最大的擴壓。由所需的面積比根據(jù)連續(xù)方程計算允許的壓力損失。利用合適的關(guān)系式,可以導(dǎo)出面積比和允許的最大前置擴壓器長度,以防止氣流分離。此外摩擦損失要降到最小。

圖6 前置擴壓器

2.6 噴嘴設(shè)計

在不同飛行狀態(tài)下所需的燃料流量通過噴嘴提供。要求其霧化細度、噴霧錐角和霧珠空間分布符合預(yù)期要求。一般采用雙油路噴嘴。根據(jù)燃油流量、主副油路供油壓力和噴嘴設(shè)計程序不難確定噴嘴的幾何參數(shù)。

2.7 旋流器設(shè)計

根據(jù)燃燒室設(shè)計指標合理選擇旋流器的類型,如軸流旋流器、雙級軸流旋流器、雙級徑向旋流器和斜氣孔旋流器等。根據(jù)選定的旋流數(shù)、給定的流量分配、計算的旋流器流阻系數(shù)和旋流器進出口參數(shù)等確定旋流器有效面積、旋流葉片數(shù)、安裝角和旋流器的輪廓尺寸。

2.8 主燃孔、補燃孔和摻混孔設(shè)計

根據(jù)流量分配、射流速度和穿透深度、孔的流量系數(shù),按設(shè)計程序確定主燃孔、補燃孔和摻混孔的數(shù)目、大小和形狀。

2.9 冷卻方式確定

目前對火焰筒壁面常用的冷卻類型有氣膜冷卻、發(fā)散冷卻、層板冷卻和瓦片式冷卻。應(yīng)用火焰筒1維壁溫計算程序?qū)鋮s系統(tǒng)進行數(shù)值計算,以確定冷卻系統(tǒng)尺寸和冷卻效果。

2.10 燃燒室性能估算

應(yīng)用燃燒室初步設(shè)計的性能計算模塊可以估算燃燒效率、總壓損失、出口溫度分布因子、貧油熄火極限、點火極限、點火高度和排氣發(fā)散物等。

3 燃燒室CFD數(shù)值模擬

采用CFD進行燃燒室數(shù)值分析,一般分3步:前處理、求解、后處理。

3.1 前處理

前處理的目的是建立CFD分析所需求解域、網(wǎng)格和邊界條件。常用的軟件有GAMBIT,ICEM-CFD,GRIDEN等。GAMBIT軟件具有幾何造型、網(wǎng)格生成和邊界條件設(shè)置功能,對于結(jié)構(gòu)相對簡單的燃燒室,可以直接進行幾何造型和網(wǎng)格剖分;對于幾何形狀比較復(fù)雜的燃燒室,需要采用CAD軟件(如UG、Pro/E,CATIA,PATRAN等)生成幾何模型后通過接口導(dǎo)入GAMBIT軟件。CAD軟件生成的幾何模型一般不能直接用于GAMBIT軟件網(wǎng)格生成,需要做一些必要的預(yù)處理,如合并重復(fù)的點、線、面,消除短邊、縫合缺口、修補尖角和倒角、去除小面和獨立輔助線等。

對于幾何形狀比較復(fù)雜的燃燒室,需要設(shè)計人員大量的手工操作,網(wǎng)格生成一般占CFD工作量40%~80%。在設(shè)計過程中,為了研究幾何參數(shù)和工作參數(shù)對燃燒室性能的影響,進行優(yōu)化設(shè)計,需要進行大量相似的計算。每次都需要重新進行幾何造型,并生成網(wǎng)格,使設(shè)計周期大大延長。

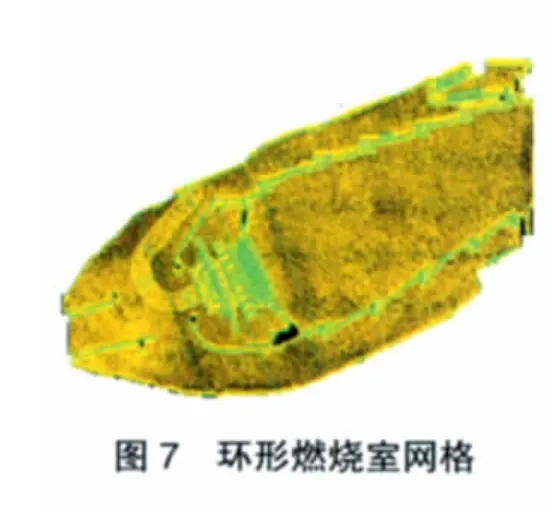

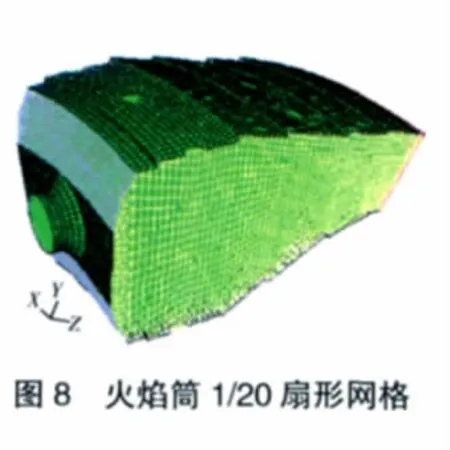

網(wǎng)格生成軟件GAMBIT可以生成1種文本日志文件(Journal file),其中包括變量、數(shù)組、轉(zhuǎn)折語句、循環(huán)語句、函數(shù)、宏命令等程序語言,記錄了用戶操作的全部內(nèi)容,包括處理的對象、方法和參數(shù)。GAM BIT軟件可以自動記錄日志文件,用戶也可以創(chuàng)建、修改和編輯日志文件,并通過運行日志文件來再現(xiàn)和重復(fù)所有操作,從而可以編程化、參數(shù)化、自動化地進行幾何建模和網(wǎng)格生成,與其它軟件接口還可以進行二次開發(fā)。GAMBIT軟件生成的環(huán)形燃燒室和火焰筒1/20扇形網(wǎng)格分別如圖7、8所示。

UG參數(shù)化建模方法具有簡單、方便、易開發(fā)和使用的特點,能夠在現(xiàn)有的CAD/CAE系統(tǒng)基礎(chǔ)上進行二次開發(fā)。參數(shù)化建模的關(guān)鍵是建立1套描述獨立參數(shù)和相關(guān)參數(shù)之間的約束方程組,然后根據(jù)1組新的獨立參數(shù)求解新的相關(guān)參數(shù)。當被引用部件中的表達式被更新時,與它鏈接的部件中的相應(yīng)表達式也被更新。UG利用電子表格(Spreadsheet)驅(qū)動圖形,提供了與Microsoft Excel間的1個智能接口。在建模應(yīng)用里,UG電子表格可以被認為是高級的表達式編輯器。信息可以從部件被抽取到電子表格里,在被用來更新部件前進行手工處理。表格驅(qū)動的界面和內(nèi)部函數(shù)為相關(guān)的參數(shù)化設(shè)計提供了方便而有力的工具。

3.2 CFD分析

目前用于燃燒室氣動熱力性能分析的商業(yè)軟件有FLUENT、CFX、STAR-CD、CFDRC等,其中FLUENT是應(yīng)用最為廣泛的CFD商業(yè)軟件。此外,還有開放式CFD軟件OpenFoam,源程序?qū)τ脩羰情_放的,用戶可以方便地加入物理模型和算法。

在進行CFD分析時,需要根據(jù)燃燒設(shè)計要求,選擇合理的物理子模型、數(shù)值計算方法、初始條件和邊界條件等。計算內(nèi)容主要有:

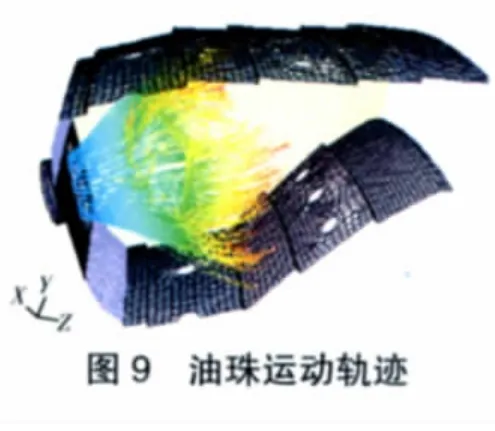

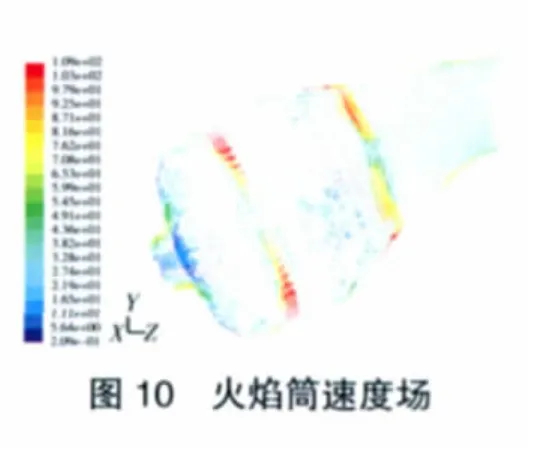

(1)顯示燃燒室速度場、濃度場和溫度場,考察回流區(qū)大小和強度、射流穿透深度、油珠運動軌跡,判斷溫度分布是否合理;

(2)獲取燃燒室性能:流體阻力損失、燃燒效率、出口溫度分布、高空再點火特性、熄火特性、壁溫和排放等,判斷是否達到要求的性能指標;

(3)研究幾何參數(shù)和工作參數(shù)對燃燒室性能的影響,為修改初步設(shè)計指明方向;

(4)探索新概念燃燒室各分過程的規(guī)律。

用FLUENT軟件計算的油珠運動軌跡和火焰筒內(nèi)速度場分別如圖9、10所示。

在燃燒室設(shè)計過程中為了研究幾何參數(shù)和工作參數(shù)的影響,常常需要進行CFD反復(fù)迭代計算。與GAMBIT軟件相似,F(xiàn)LUENT軟件也有可編輯的日志文件,根據(jù)計算需要可以進行修改。

3.3 后處理

為了便于分析計算結(jié)果和實現(xiàn)過程自動化,需要做到以下2點:

(1)創(chuàng)建用戶自定義函數(shù)UDF,輸出燃燒室出口平面數(shù)據(jù)(如溫度分布因子、排放指標和污染物濃度等)和燃燒室流場數(shù)據(jù)(如速度、當量比、溫度分布和油珠運動軌跡等)。

(2)創(chuàng)建附本文件和日志文件,顯示動畫圖形、流場結(jié)構(gòu)、網(wǎng)格、等值線、流跡線和速度矢量等。

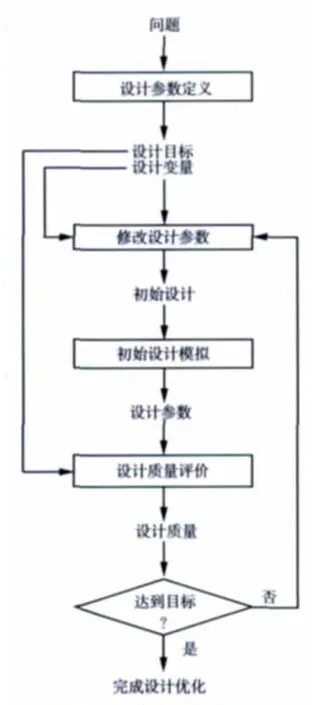

4 燃燒室優(yōu)化設(shè)計

目前有很多優(yōu)化算法,如數(shù)值優(yōu)化、全局優(yōu)化和多目標優(yōu)化算法。對于燃燒室設(shè)計而言,可以采用屬于全局優(yōu)化算法的遺傳算法(Genetic Algorithms,GA)。該算法運用了自然界中“優(yōu)勝劣汰”的法則,并且在可能的解空間上形成多點逼近的評價工具。遺傳算法在收斂性、結(jié)構(gòu)化、對優(yōu)化目標函數(shù)無要求等方面的優(yōu)點使其能夠有效運用于燃燒室優(yōu)化設(shè)計中[8-9]。例如可采用該算法對出口溫度分布因子、火焰筒壁溫和排氣發(fā)散進行優(yōu)化,優(yōu)化設(shè)計流程如圖11所示。

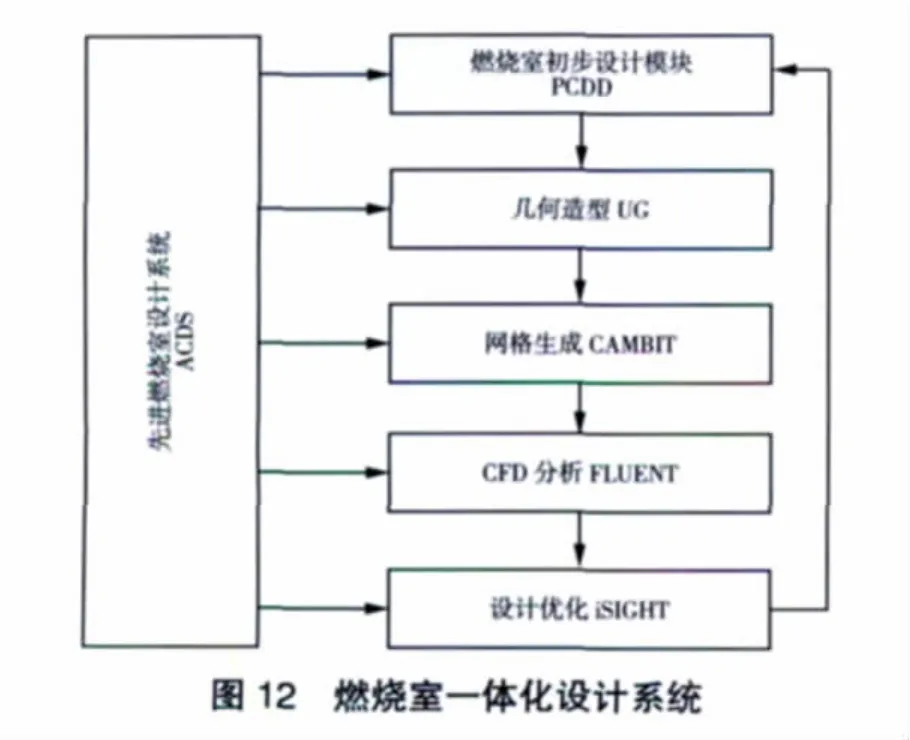

5 燃燒室設(shè)計系統(tǒng)一體化集成方法

Visual C++是面向?qū)ο蟮恼Z言,通過編寫程序接口,可以用來操縱和驅(qū)動初步設(shè)計模塊PCDD、UG、Gambit和Fluent軟件。

(1)通過電子表格EXCEL 調(diào) 用 PCDD、UG、FLUENT、GAMBIT軟件。

(2)ISIGHT[9]是設(shè)計過程集成、優(yōu)化的通用軟件,可 以 集 成 PCDD、UG、Gambit和Fluent軟件。

以ISIGHT軟件作為燃燒室設(shè)計系統(tǒng)集成、優(yōu)化的工具例舉如下:

(1)利用初步設(shè)計模塊PCDD讀取燃燒室設(shè)計輸入?yún)?shù),經(jīng)運行輸出PCDD.DAT文件;

(2)通過自編的VC程序,導(dǎo)入更新的PCDD.DAT文件,運行UG軟件輸出Parasolid文件;

(3)Gambit通過讀取*..jou文件,并導(dǎo)入Parasolid文件進行網(wǎng)格劃分,最后生成*..msh文件;

(4)Fluent通過讀取*..jou文件,并導(dǎo)入*..msh文件進行前處理及求解,最后輸出*..dat文件;

(5)由 Isight的優(yōu)化組件驅(qū)動 PCDD、UG、Gambit和Fluent軟件自動運行并循環(huán)迭代,最終通過合適的優(yōu)化算法(如遺傳算法)找到最優(yōu)結(jié)果。

燃燒室一體化設(shè)計系統(tǒng)如圖12所示。

圖11 優(yōu)化設(shè)計流程

6 結(jié)束語

本文論述了燃燒室一體化設(shè)計系統(tǒng)的基本原理和方法。該系統(tǒng)將燃燒室初步設(shè)計、CFD分析、優(yōu)化設(shè)計有機地結(jié)合起來,為設(shè)計自動化提供了運行環(huán)境。通過幾何建模和網(wǎng)格生成的參數(shù)化和計算過程并行化,縮短了燃燒室設(shè)計周期;通過模塊化設(shè)計,提高了設(shè)計系統(tǒng)擴展和更新能力。可作為開展燃燒室一體化設(shè)計系統(tǒng)研究時參考。

[1]Lefebvre A H.Gas turbine combustion[M].New York:Taylor&Francis Group,1999:1-200.

[2]Mellor A M.Design of modern turbine combustors[M].Egland:Academic Press,1990:344-465.

[3]《航空發(fā)動機設(shè)計手冊》總編委會.航空發(fā)動機設(shè)計手冊:第5冊[M].北京:航空工業(yè)出版社,2001:1-50.

[4]Mongia H C.Perspective of combustion modeling for gas turbine combustors[R].AIAA-2004-156.

[5]Lai M K,Reynolds R S,Armstrong J.CFD-based,parametric,design tool for gas turbine combustors from compressor deswirl exit to turbine inlet[R].ASME 2002-GT-30090.

[6]Tangirala V E,Tolpadi A K,Danis A M,et al.Parametric modelling approach to gas turbine combustor design[R].ASME 2000-GT-129.

[7]Pegemanyfar N,Pfitzner M,Eggels R,et al.Development of an automated preliminary combustion chamber design tool[R].ASME 2006-GT-90430.

[8]Rogero J M,Rubini P A.A platform independent engineering optimization tool based on genetic algorithms and distributed computing applied to gasturbinecombustorpreliminary design,computational engineering using metaphors from nature[M].Edinburgh:Civil-Comp press,2000:143-149.

[9]Torella G.Genetic algorithms for the optimizatin of gas turbine cyclses[R].AIAA-1998-3118.

[10]User’s Guide.ISIGHT version 9.0[M].New York:Trademark of Engineous Software Inc,2004:26-256.