航空發動機壓力測量箱自動校準系統設計

邢 威

(中航工業沈陽發動機設計研究所,沈陽 110015)

0 引言

傳統的航空發動機壓力測量箱的檢定通過手動方式完成,工作效率較低,操作環節多,且繁瑣,容易出現誤差,使壓力測量箱性能確定帶來較多不確定性。目前,國外已廣泛使用壓力控制器的程控式校準,可極大提高工作效率,并可有效避免傳統校準方式存在的人為失誤。因此,建立1套自動校準系統,能高質量、快速地完成測試設備的校準/檢定工作,對減輕勞動強度和保證校準精度具有重要意義,為航空發動機試驗、調試和排故工作提供更好的技術支持。

本文介紹1種采用計算機終端通訊技術研制的航空發動機壓力測量箱自動校準系統。

1 發動機自動校準系統

航空發動機自動校準系統是通過終端通訊連接技術,采用計算機通過數據采集器發布控制命令,使壓力傳感器獲得由高精度壓力控制器產生的標準壓力,并輸出相應信號,由數據采集器采集傳感器輸出信號,并返回計算機完成數據分析處理的循環過程,最后自動生成傳感器檢定/校準證書和文檔的校準系統。該系統主要包括硬件系統和軟件系統。硬件系統是在Ruska 7210的基礎上通過相應擴展,構建了基于網絡終端通訊技術的硬件平臺,開發了設備控制和數據處理軟件。

1.1 硬件系統

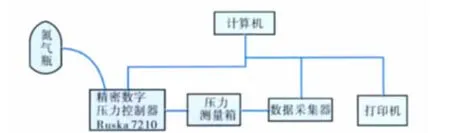

自動校準系統的硬件系統(如圖1所示)主要包括計算機、高精度壓力控制器、KEITHLEY2000型多功能數字繁用表、LPS-305型直流穩壓電源、壓力真空泵及壓力氣源等設備組件。各組件通過計算機的RS232接口連接。

圖1 硬件系統

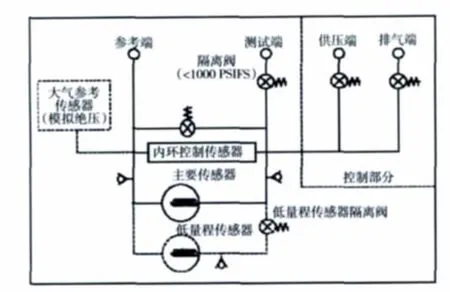

其中,7210控制器主要由控制器電源、電氣氣動和傳感器組成。控制器的氣動模塊因控制模式不同為表壓、絕壓和模擬絕壓。本系統為表壓測量校準,以大氣壓力為參考,控制器的氣動模塊如圖2所示。

圖2 氣動模塊表壓氣動原理

1.2 軟件系統

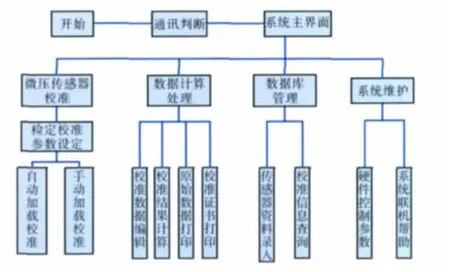

自動校準系統的軟件系統是對硬件系統各組件的有效整合,是整個系統穩定、有效工作的核心組成部分。軟件系統將高精度壓力控制器、數據采集系統、打印機有機結合在一起,實現循環加載、自動判穩、數據采集等一系列自動化過程,同時還具有校準數據庫管理功能,可對傳感器信息、校準證書、校準數據等資料進行更有效地管理和檢索。系統軟件包括傳感器校準、數據計算處理、數據庫管理和系統維護4大核心模塊,如圖3所示。

圖3 軟件結構

2 軟件處理

檢定/校準模塊是自動校準系統的最基本模塊,系統可根據需要對被校測量箱的校準環境、校準參數、工作載荷和預警提示等進行設置。系統管理控制由軟件系統協調,主要包括校準參數設置模塊、數據采集分析模塊、證書生成模塊、系統維護等部分。模塊之間具有相對獨立性,能有效確保系統的穩定性、良好的維護性和移植性。

2.1 施加載荷控穩功能

壓力測量箱校準系統采用羅斯卡公司的石英波登管傳感器作為核心敏感元件,能夠精確測量微小壓力的變化。經觀察發現:在加載壓力穩定時,傳感器輸出信號經常出現微小波動,這種輸出波動特征呈現一定的規律性。經反復比較分析得知,其主要原因是壓力傳感器的壓力輸入存在一定的波動,波動源主要是因高精度壓力控制器Ruska 7210內部壓力輸出閥門的頻繁切換所致。對Ruska壓力輸出閥門的響應特性研究發現,輸出閥響應是在其響應的頻率下出現微小波動,進而影響到采集結果的準確性。

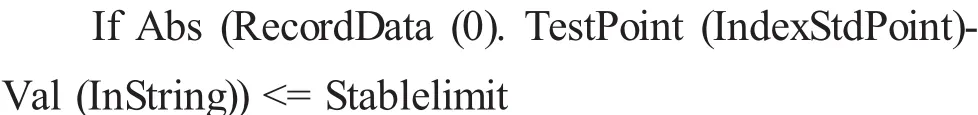

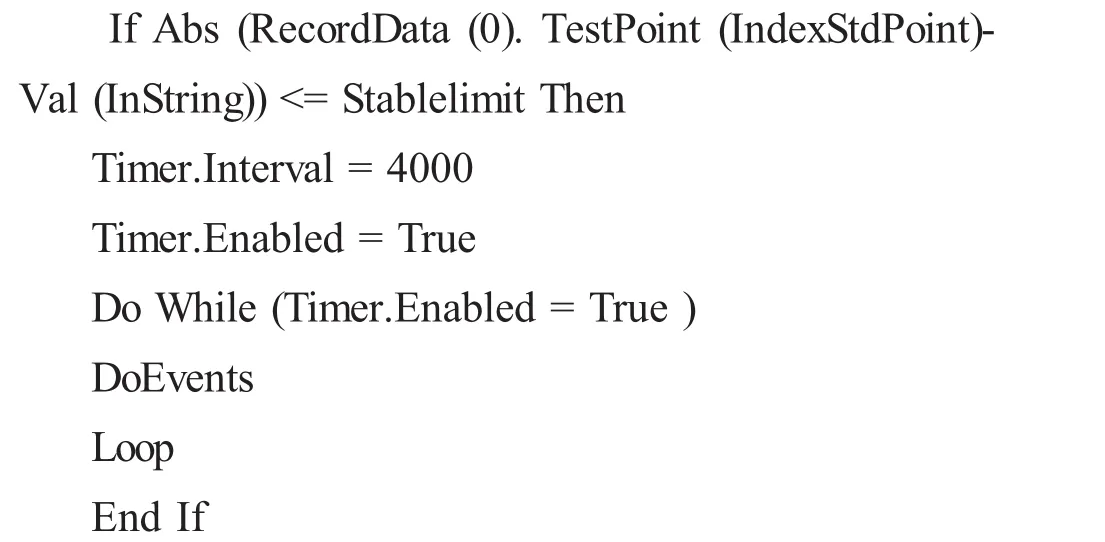

基于此,必須對波動進行限幅控制,以保證采集更精確。通過if語句判斷測量值與標準值之間的穩定度是否在穩定限范圍,如圖4所示。

圖4 控制穩定限

2.2 數據判穩功能

經過分析驗證,對控制器實施控穩還不足以保證給定壓力值的穩定性,與以往自動校準方法相比,為了獲得有效、穩定的測試數據,除對傳感器承載載荷進行判定外,對傳感器相應輸出信號的判讀也非常重要。因此,對該系統擴充了延時處理功能。為進一步確保測試數據可靠,在系統研制過程中,既采用了相應的軟件延時技術,又對數據采集器觸發進行硬件設置,提升穩定延時時間,進一步提高了信號采樣速度,保證了數據判穩的可操作性。

2.3 系統通訊采集的指令實現

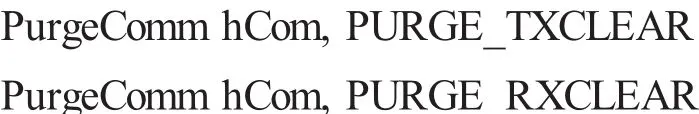

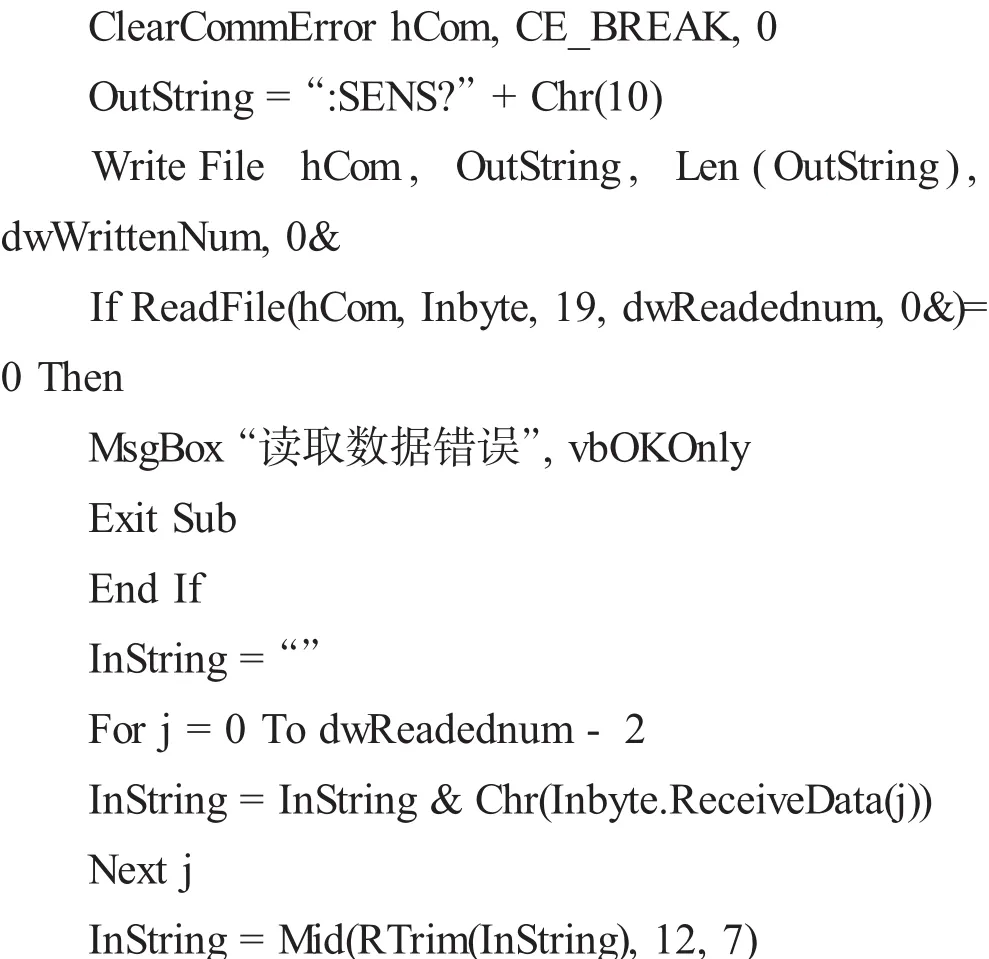

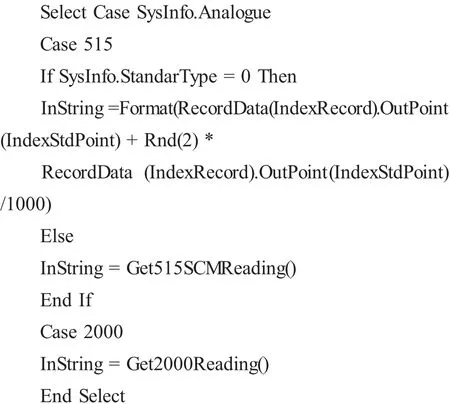

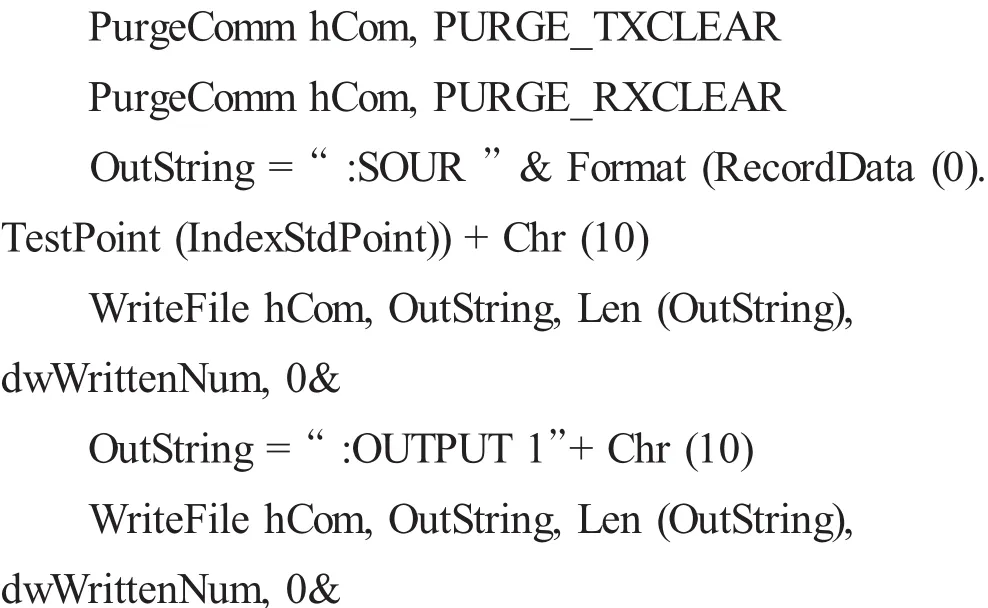

使用定義串口句炳hCom,讀入壓力控制器壓力值:

讀入模擬量信號值,壓力測量箱輸出信號從515SCM或2000數字繁用表讀取:

在讀取壓力點完畢后,標準器處理下一點壓力控制:

3 測量不確定度分析

本文通過0.0035級氣體活塞壓力計校準壓力測量箱自動校準系統的具體實例,對其測量結果的不確定度進行分析與評定,并給出測量結果的擴展不確定度。

3.1 校準方法

通過直接比較法,參照JJG 875-2005《數字壓力計》檢定規程對壓力測量箱自動校準系統進行校準。校準環境溫度為(20±1)℃,濕度為46%RH,工作介質為高純氮氣(N2)。

3.2 標準不確定度分量評定

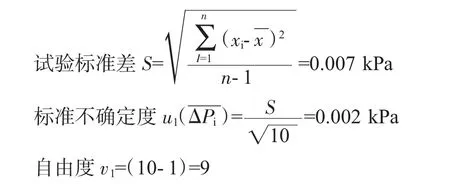

對測壓端口連續重復測量10次,得到測量列為20002、20001、20000、20001、20001、20001、20001、20000、20001、20002 kPa。

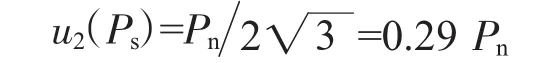

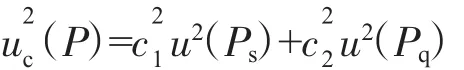

(2)由系統分辨率引入標準不確定度分量u2(Ps)

設自動校準系統示值的最后1位代表的壓力為Pn,基于服從B類均勻分布,則由自動校準系統的分辨率所引入的不確定度為

因Pn=0.01 kPa,則u2(Ps)=0.003 kPa。

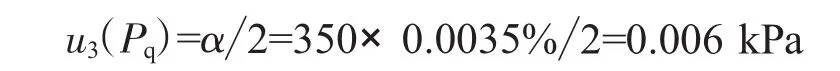

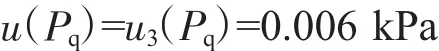

(3)氣體活塞式壓力計引入的不確定度u3(Pq)

氣體活塞式壓力計的測量不確定度為讀數的0.0035%,服從B類正態分布,在檢定壓力點350 kPa時,氣體活塞式壓力計引入的不確定度為

自由度為∞。

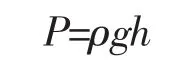

(4)高度差引入的標準不確定度分量u4(Ph)

用壓力測量箱自動校準系統時,由于氣體活塞式壓力計活塞工作位置與自動校準系統受壓面不在同一水平面,使2個參考水平面之間的氣柱形成壓力差

式中:P為氣柱造成的壓力差,Pa;ρ為氣體密度,kg/m3;g為當地重力加速度,m/s2;h 為標準活塞式壓力計工作位置與自動校準系統感壓面位置差,mm。

由于氣體介質的密度與壓力成正比,因此,可將氣體介質的密度取為最高壓力校準點時的氣體密度;對由于參考位置高度差引起的壓力差應該進行修正。實例中的氣體活塞式壓力計具有修正氣柱壓力差的功能,該高度差的測量很容易達到3 mm,因此,可以取h=3 mm。

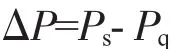

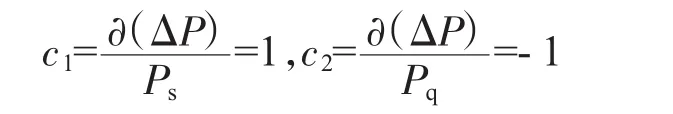

3.3 合成標準不確定度uc的評定

壓力測量箱自動校準系統示值誤差測量的數學模型為

獲得靈敏系數為

根據不確定度傳播定律,自動校準系統示值誤差合成標準不確定度為

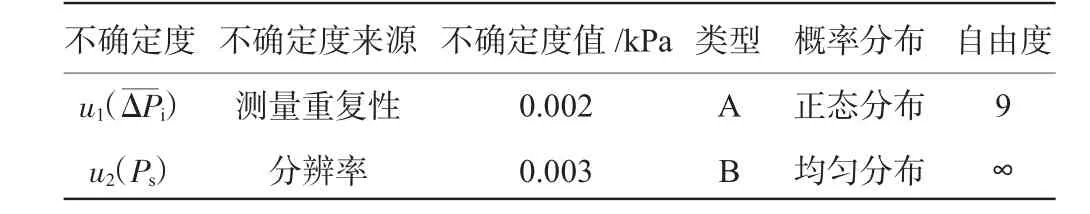

自動校準系統產生的標準不確定度分量見表1。

表1 自動校準系統產生的標準不確定度分量

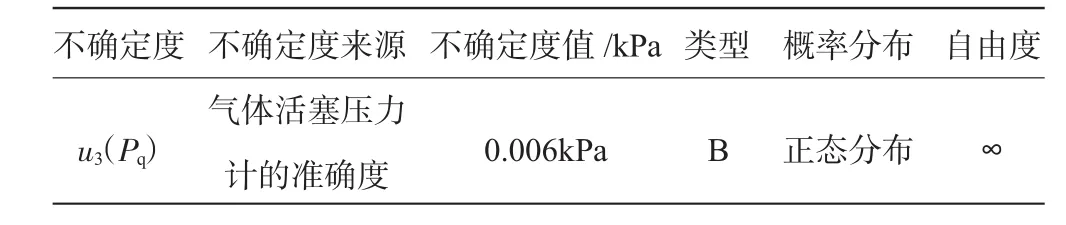

氣體活塞式壓力計產生的標準不確定度分量見表2。

表2 氣體活塞式壓力計產生的標準不確定度分量

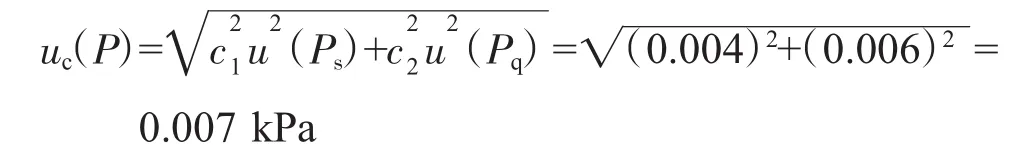

綜上所述,合成標準不確定度為

3.4 擴展不確定度的評定

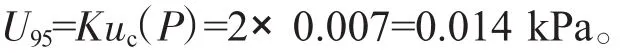

計算擴展不確定度U取包含因子K=2相應的置信概率P=95%,則其擴展不確定度為

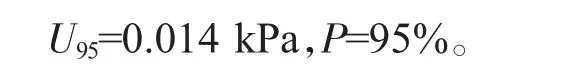

3.5 測量不確定度報告

0.01級壓力測量箱自動校準系統測量結果的擴展不確定度為

4 總結

壓力測量裝置自動校準系統以計算機為核心控制單元,利用計算機終端通訊技術,將高精度壓力控制器、數據采集系統、壓力測量箱有機整合,實現了標準壓力的循環加載、傳感器數據采集、靜態校準數據計算、誤差分析、自動生成證書文件和校準數據溯源文檔庫等功能,校準過程實現了全自動化。該系統檢定范圍為0~2 MPa,不確定度達0.01%,能高質量地完成校準工作,為精確測量發動機性能參數提供可靠的技術保障。同時,該系統具有良好的可拓展性,通過必要的硬件擴展和2次開發,可對壓力測試儀表實現動態測試和遠程控制,拓寬了系統應用的延伸性。

[1]機械工業部沈陽儀器儀表研究所,國家技術監督局.GB/T 15478-1995壓力傳感器性能試驗方法[S].北京:中國標準出版社,1995.

[2]航空工業總公司第304研究所,中國計量科學研究院.JJG 860-1994壓力傳感器(靜態)檢定規程[S].北京:中國計量出版社,1994:3-7.

[3]中國空氣動力研究與發展中心高速研究所.Q/GSS 312-2005風洞壓力傳感器靜態校準規范 [S].四川綿陽:中國空氣動力研究與發展中心,2004.

[4]金煒.航空發動機測試系統校準[J].計測技術,2007,27(增刊 1):49-51.

[5]陳芃,金煒.航空發動機壓力測量現場校準中的測量誤差分析及測量結果的不確定度評定[J].計測技術,2009,29(增刊1):50-53.

[6]左鋼.壓力儀表檢定的發展方向和現場壓力校準[J].中國計量,2007(6):68.

[7]林建忠.流體力學 [M].北京:清華大學出版社,2005:270-290.

[8]梁志國.數據采集系統誤差限的測量不確定度 [J].計量技術,2002(9):45-48.

[9]陳瑾.數據采集硬件如何避免缺陷與誤差 [J].電子技術,2002(9):63-64.

[10]Jinkun L,Inyoung Y,Sooseoki Y,Jae Su K.Uncertainty analysisand ANOVA forthemeasurementreliability estimation of altitude engine test[J].Journal of Mechanical Science and Technology,2007,21(4):664-671.