雙輻板渦輪盤結構強度分析

欒永先

(中航工業沈陽發動機設計研究所,沈陽 110015)

0 引言

隨著現代航空發動機推重比的不斷增大,渦輪盤的工作溫度和轉速也不斷提高,從而使其設計向著耐高溫和高強度、低質量的方向發展。傳統的渦輪盤結構很難滿足未來先進發動機的設計要求,因此,亟需開發1種先進的渦輪盤結構設計技術。美國PW公司在IHPTET計劃ATEGG分計劃第III階段的XTC67/1驗證機上,對雙輻板渦輪盤進行了試驗驗證,與傳統渦輪盤相比,雙輻板渦輪盤質量減輕了17%,轉速提高了9%。

本文對雙輻板渦輪盤的結構特點、加工工藝和技術難點進行了介紹,并應用ANSYS有限元軟件對傳統渦輪盤和雙輻板渦輪盤的強度進行了對比分析。

1 雙輻板渦輪盤結構分析

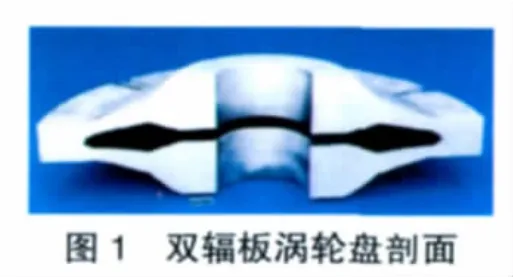

雙輻板渦輪盤是由2個對稱半盤零件焊接成的中空雙輻板結構,具有減輕質量和提高AN2值等優勢。在內孔進氣冷卻葉片方案中,具有滑出的小舌,轉子旋轉時小舌固定到位,以收集冷卻空氣,并將其引到盤緣對葉片進行冷卻。美國PW公司對雙輻板渦輪盤進行了試驗驗證,所采用的渦輪盤結構形式如圖1所示。

從圖1中可見,雙輻板渦輪盤與傳統渦輪盤有很大差異,其結構設計中有2大優點。

(1)在渦輪部件結構設計中,可以利用雙輻板渦輪盤中的空腔形成冷卻氣體通道,一方面利用高壓氣對渦輪工作葉片進行冷卻,另一方面可以讓高壓氣充分冷卻盤體,使渦輪盤在相對較低的溫度下工作,有利于提高盤的強度和壽命或利于減重設計。

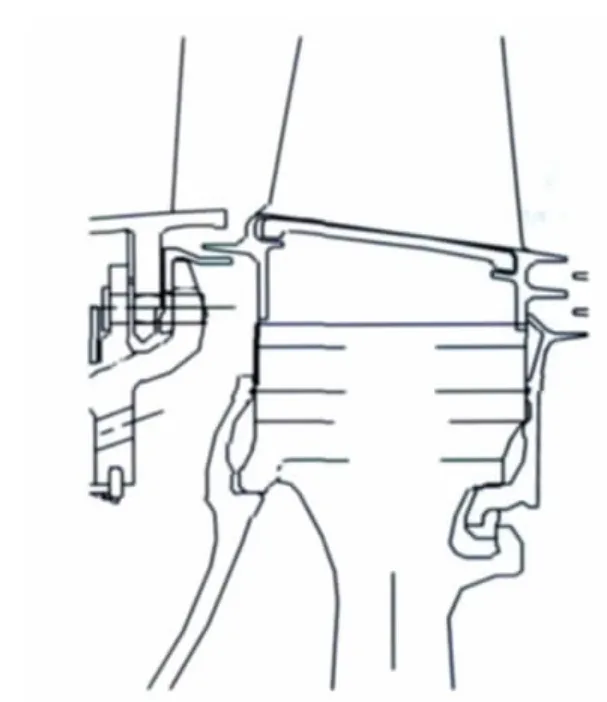

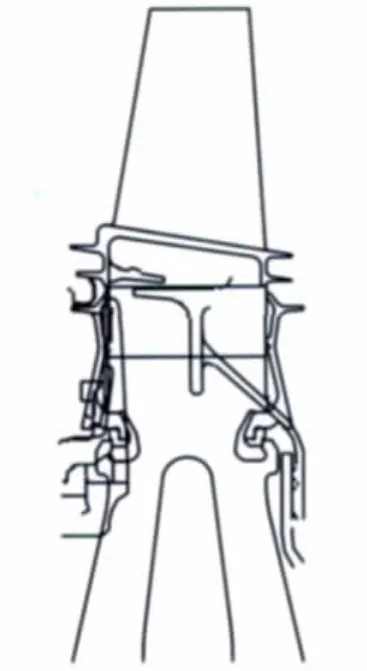

(2)在傳統渦輪結構中,高壓渦輪盤和盤前封嚴盤之間形成冷氣通道,高壓氣流經此通道來冷卻葉片和渦輪盤,其結構如圖2所示。而在雙輻板渦輪結構中,高壓氣可以從盤心流經盤體并冷卻工作葉片,從而可以根據渦輪工作狀態和葉片氣動力狀態,采用無螺栓擋板結構設計方法將渦輪盤前、后封嚴盤設計成無螺栓擋板結構形式,不僅可以減輕質量,而且能提高發動機可靠性,其結構如圖3所示。

圖2 傳統高壓渦輪結構

圖3 雙輻板渦輪結構

在加工過程中,首先加工出2個對稱的半盤結構,然后通過熱等靜壓或者摩擦焊等方式將2個半盤粘合在一起,利用機械加工等方式完成盤的最后成形。在加工過程中需要解決以下關鍵問題:

(1)保證2個半盤之間具有足夠的連接強度,避免雙輻板渦輪盤在工作中分開;

(2)保證2個半盤之間的同心度,避免不同心帶來附加應力,影響渦輪正常工作;

(3)處理好輪盤焊接后結合部位產生的飛邊,尤其是冷氣通道內部的飛邊。

2 雙輻板渦輪盤強度分析

與傳統渦輪盤相比,雙輻板渦輪盤的結構和強度都具有很大優勢,下文分別對傳統結構渦輪盤和雙輻板渦輪盤進行了有限元分析,對比說明雙輻板渦輪盤結構在強度方面的優勢。

2.1 邊界條件計算

為使傳統結構渦輪盤和雙輻板渦輪盤的計算結果具有可對比性,在分析過程中采用相同的材料數據、邊界條件和間接熱固耦合計算方法,有限元模型具有相同的盤緣和盤心直徑。計算中考慮了工作葉片離心拉力、熱應力和自轉離心力的影響,工作葉片離心拉力以載荷形式施加在輪盤相應位置,具體數值為

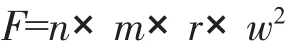

式中:F為葉片離心拉力;n為葉片數;m為單個葉片質量;r為葉片質心半徑;w為輪盤工作角速度。

經計算得出F=15249046 N。

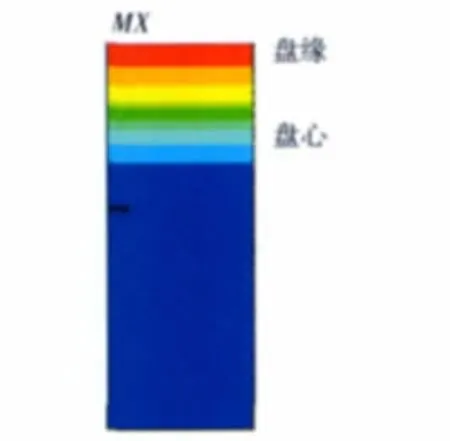

計算中的渦輪盤均采用較成熟的FGH96粉末合金,采用非線性計算方法,考慮了材料性能隨溫度的變化。參照某渦輪盤的溫度分布,計算中渦輪盤的溫度場分布如圖4所示。

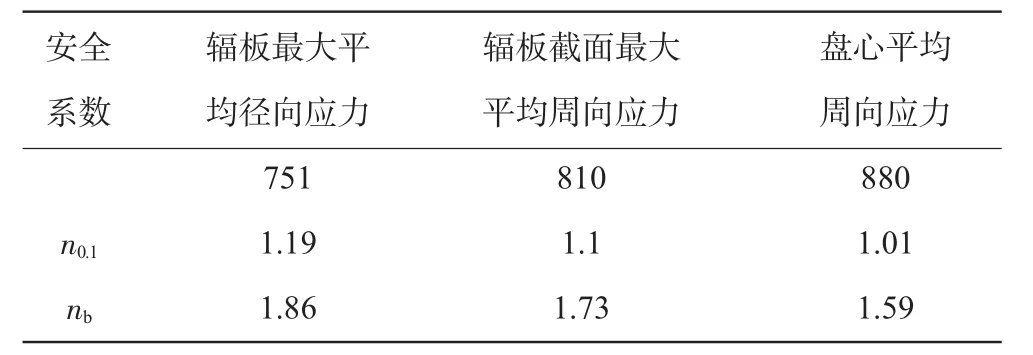

在結果分析中,采用FGH96合金在工作溫度下的拉伸性能數據(見表1)來判定輪盤的應力水平。以渦輪盤的輻板最大平均徑向應力、輻板截面最大平均周向應力和盤心平均周向應力的安全系數為考核判定依據,按照強度設計規范,安全系數應達到要求,見表2。

圖4 渦輪盤溫度場分布

表1 FGH96合金拉伸性能數據 MPa

表2 強度校核用安全系數要求 MPa

2.2 傳統渦輪盤強度分析

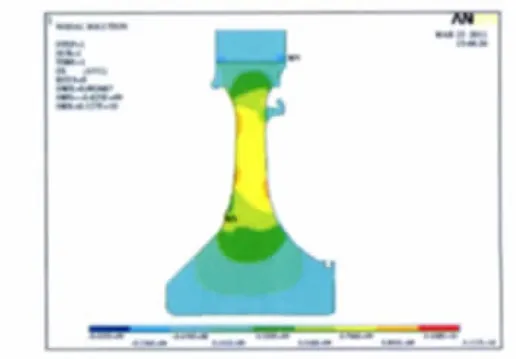

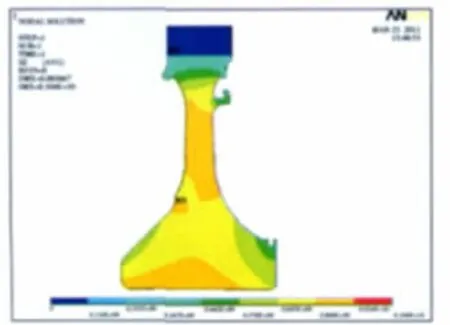

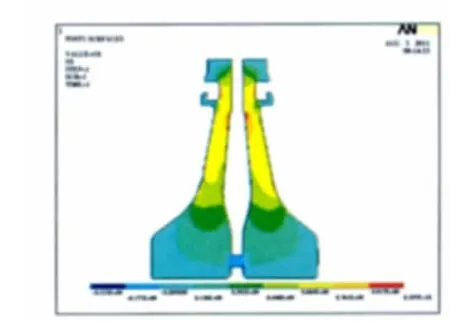

在對傳統渦輪盤進行強度計算時,以某渦輪盤為初始模型,采用軸對稱8節點4邊形單元建立渦輪盤的2維軸對稱模型,榫槽部位采用平面應力單元模擬,共建立987個平面應力單元,8996個軸對稱單元。渦輪盤采用單點軸向約束,施加離心載荷、溫度載荷和葉片離心拉力并求解,計算得到傳統渦輪盤的徑向應力和周向應力分布,分別如圖5、6所示。

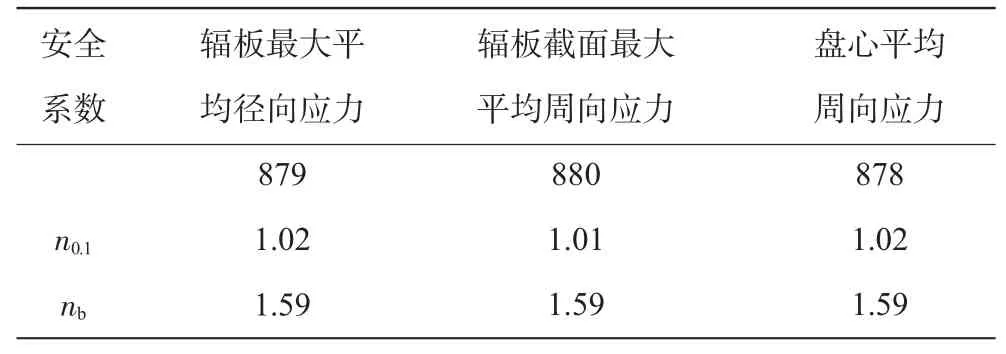

通過后處理分析,得到質量為85.4 kg的傳統渦輪盤的應力水平,見表3。從表3中可見,傳統渦輪盤的應力水平很高,安全系數與強度規范要求數值相差較大。

圖5 傳統渦輪盤徑向應力分布

圖6 傳統渦輪盤周向應力分布

表3 傳統渦輪盤計算結果 MPa

2.3 雙輻板渦輪盤2維強度分析

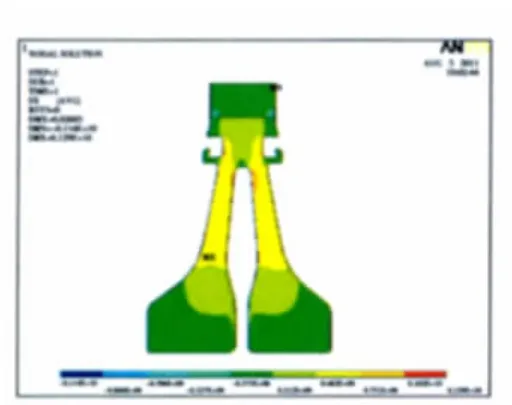

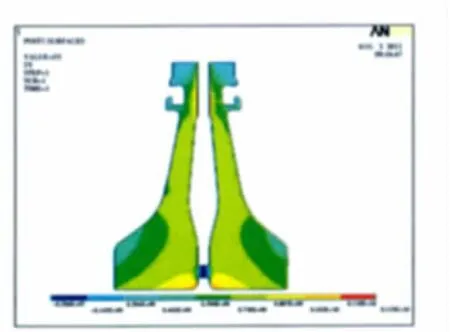

計算中所用雙輻板渦輪盤是根據傳統渦輪盤特點而自行設計的,其盤緣和盤心直徑均與傳統渦輪盤的相同。采用軸對稱8節點4邊形單元建立渦輪盤的2維軸對稱模型,榫槽部位采用平面應力單元模擬,共生成987個平面應力單元,11552個軸對稱單元。輪盤采用單點軸向約束,2個對稱半盤在盤心冷氣入口部位采用軸向位移耦合約束,施加離心載荷、溫度載荷和葉片離心拉力并求解,未考慮盤心冷氣的影響,最終得到渦輪盤的徑向應力和周向應力分布,分別如圖7、8所示。

圖7 雙輻板渦輪盤徑向應力分布

圖8 雙輻板渦輪盤周向應力分布

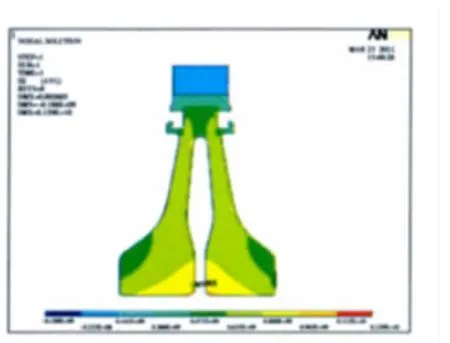

通過后處理分析可以得到質量為78.8 kg的雙輻板渦輪盤的應力水平,見表4。從表4中可見,雙輻板渦輪盤的應力水平比傳統輪盤的有所減小,輻板截面最大平均周向應力和盤心平均周向應力的安全系數略低于強度規范要求。

表4 雙輻板渦輪盤計算結果 MPa

2.4 雙輻板渦輪盤3維強度分析

對雙輻板渦輪盤進行的2維分析可知其結構強度基本滿足要求。為考察冷氣孔對強度的影響,對雙輻板渦輪盤進行了3維有限元分析。在3維計算中所用模型是根據上節中2維截面旋轉而成的,在榫槽底部沿徑向設計冷氣通道,2個對稱半盤在盤心處設計多個間斷凸塊,防止在工作中半盤向對稱平面彎曲產生較大的彎曲應力。其盤緣和盤心直徑均與傳統渦輪盤的相同,3維模型扇形段如圖9所示。

采用4節點4面體3維單元建立雙輻板渦輪盤的循環對稱模型,并以循環對稱方法進行計算,渦輪盤采用單點軸向約束,施加離心載荷、溫度載荷和葉片離心拉力并求解,最終得到雙輻板渦輪盤的徑向應力和周向應力分布,冷氣通道所在截面的應力分布分別如圖10和圖11所示。

圖9 雙輻板渦輪盤3維模型扇形段

圖10 雙輻板渦輪盤徑向應力分布

圖11 雙輻板渦輪盤周向應力分布

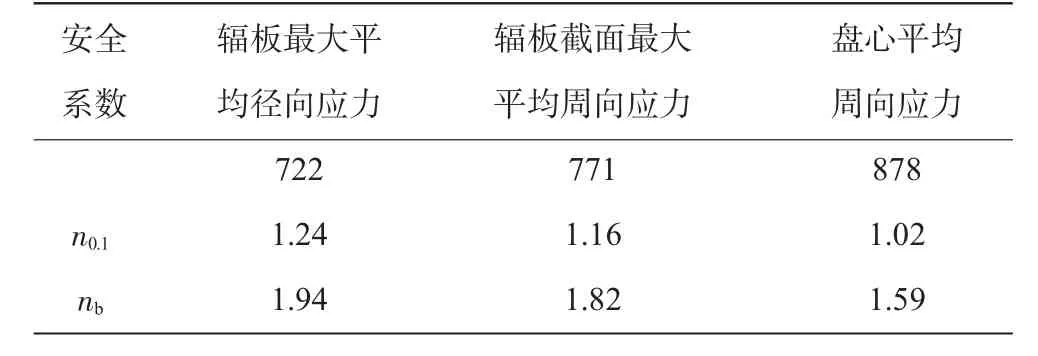

通過后處理分析,得到質量為77.3 kg雙輻板渦輪盤的3維計算結果,見表5。從表5中可見,在冷氣通道的影響下,雙輻板渦輪盤的3維應力計算水平較2維計算值有所減小,比較符合客觀實際,各考核部位的安全系數略低于強度規范要求。

表5 雙輻板渦輪盤3維計算結果 MPa

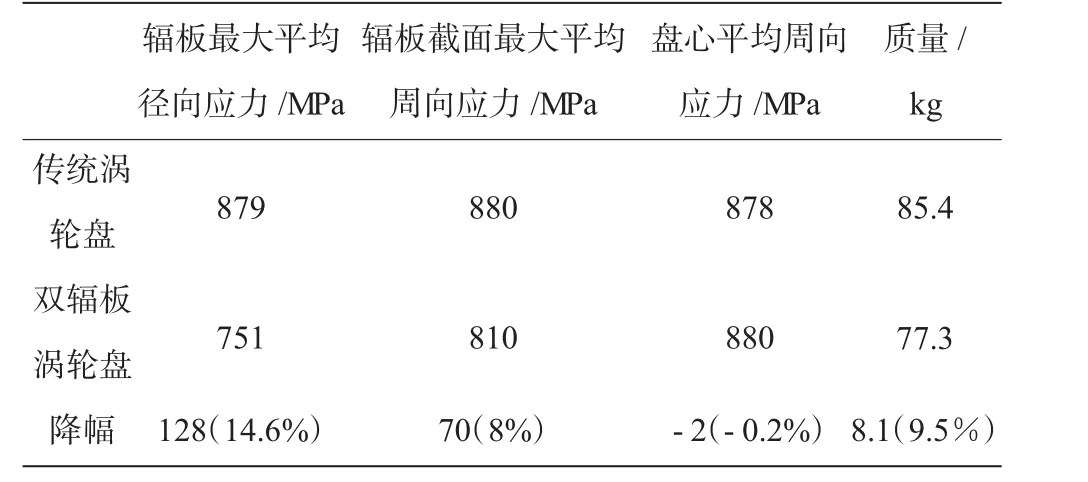

2.5 計算分析總結

通過上述計算分析,可以看出雙輻板渦輪盤較傳統渦輪盤在強度和質量方面具有一定優勢,傳統渦輪盤2維計算結果和雙輻板渦輪盤3維計算結果對比情況見表6。

表6 傳統渦輪盤與雙輻板渦輪盤計算結果對比

2.6 雙輻板渦輪盤的改進措施

經計算分析可知,雙輻板渦輪盤的強度計算結果與規范要求仍然存在一定差距,可以通過采取如下措施來彌補,為其應用奠定基礎。

(1)上述計算模型僅是方案設計階段的初始模型,在今后研究中應以改模型為基礎開展結構優化工作,以降低輪盤局部的工作應力,提高其安全系數。

(2)上述雙輻板渦輪盤計算采用的盤體溫度場分布與傳統渦輪盤的相同,而實際上雙輻板輪盤的溫度要略低,其實際安全系數應高于上述計算結果,今后的工作中要精確計算雙輻板渦輪盤的溫度分布,為結構設計提供依據。

(3)新結構必須與新材料相對應,未來研究會將下一代粉末材料應用于雙輻板渦輪盤結構設計,這樣可使盤體強度提高80 MPa左右,大大增加了輪盤的安全系數。

3 結論

(1)雙輻板渦輪盤可以使發動機結構更優,零件數量減少,可靠性和推重比提高。

(2)雙輻板渦輪盤與傳統渦輪盤的應力分布有一定區別,改善了渦輪盤的應力狀態,有利于延長壽命。

(3)在應力水平大致相當的情況下,雙輻板渦輪盤較傳統渦輪盤在質量方面有較大優勢,可以進一步降低渦輪部件質量,有利于提高發動機推重比。

(4)通過今后的結構優化和新材料的使用,可以進一步提高雙輻板渦輪盤的強度,必將在未來的高推重比發動機設計中有著廣泛的應用前景。

[1]中國航空材料手冊編輯委員會.中國航空材料手冊 [M].北京:中國標準出版社,2002:44-48.

[2]國際航空編輯部.EGD-3應力標準[M].北京:國際航空編輯部,1979:6-12.

[3]張朝暉,范群波.ANSYS 8.0熱分析教程與實例解析[M].北京:中國鐵道出版社,2005:82-115.

[4]航空航天工業部高效節能發動機文集編委會.高效節能發動機文集:第五分冊 [M].北京:航空工業出版社,1991:248-263.

[5]徐芝綸.彈性力學[M].北京:高等教育出版社,1990:11-39.

[6]高陽,楊昌軍,白廣忱,等.渦輪盤低循環疲勞可靠性設計方法[J].航空發動機,2011,37(1):4-8.

[7]張原,郁大照,張浩然.自由渦輪葉片/輪盤耦合振動特性分析[J].航空發動機,2011,37(6):21-25.

[8]王占學,劉增文,蔡元虎,等.推重比15一級發動機關鍵技術及分析[J].2010,36(1):58-62.

[9]劉鴻文.材料力學 [M].北京:高等教育出版社,1992:284-332.

[10]宋迎東,陳偉,溫衛東,等.粉末治金渦輪盤有限元應力分析[J].航空動力學報,1997,12(4):422-424.