汽車覆蓋件模具調試操作規范

王玉峰,田前程,陳 靜,施雄飛

Wang Yufeng, Tian Qiancheng, Chen Jing, Shi Xiongfei

(長城汽車股份有限公司 河北省汽車安全一體化與智能控制重點實驗室,河北 保定 071000)

1 試模與調整的具體內容

1.1 調試前的準備工作

(1)認真研讀技術文件

調試人員在進行模具調試之前要認真研讀沖壓工藝文件和沖模設計圖樣。要了解該工序的作業內容,明確該沖壓件在該工序中的質量要求,模具的結構特點,作業順序及該工序對后續工序的影響等。

(2)毛坯準備

根據工藝文件要求的板材型號、形狀、尺寸,準備好坯料或上一工序的制件。

(3)設備準備

調試前,要按照模具安裝要求調整好壓力機狀態,備好頂桿,并進行數次空行程運行,確認設備處于良好狀態。

1.2 沖模調試

(1)空行程調試

將模具正確地安裝在壓力機上,將模具型面、導向面擦拭干凈,導向面加潤滑油,進行空行程調試,并調節壓力,頂出缸行程等,確認模具狀態良好后方可進行試壓。

(2)帶料調試

將坯料或上一工序的工序件正確放入模具中,根據模具的工作內容進行試壓。

(3)調整模具

檢查成品質量,并分析其質量缺陷、產生原因。對模具進行修整后,試制出符合要求的成品件。并排除影響生產、安全、質量和操作的各種不利因素。

1.3 對模具調試標案

模具調試完畢后,要對調模記錄進行歸納、綜合,形成技術文件,并隨同模具技術資料一同存檔保存,同時要把有關問題及時反饋給生產部門以利于大批量穩定生產;反饋給有關技術部門和模具制造部門作為參考資料。

1.4 調整后對成品模具的要求

(1)能順利地安裝在指定壓力機上;

(2)能穩定地制造出合格產品;

(3)能安全地進行操作使用。

2 模具調試方法及調試要點

2.1 拉延模的調試

(1)準備工作做完后,將模具正確安裝在機床上;

(2)進行空行程調試上模隨上滑環徐徐降下,確認與下模是否干涉,并合入下死點;

(3)毛坯投入模具并確定位置;

(4)上模落下至凹模和壓邊圈將毛坯壓住繃緊至壓料筋成型為止,上滑塊升起。分析壓料面折線處起皺的狀態如何,壓料筋間隙是否合適;

(5)調試拉延深度到正常拉延深度1/2處,確認開裂和起皺的發生狀態;

① 凸模尺寸和凹模尺寸是否過小;

② 壓料面壓料松緊是否均勻;

③ 材料流動狀態如何。

(6)調整壓料面壓力后到拉延下死點前 20 mm處再分析;

(7)分析以后的狀態慢慢分幾次調到下死點前3~5 mm。在下死點前3~5 mm時確認是否疊料,如出現疊料則終止調試,采取對策;

(8)調試到拉延下死點拉延件起皺開裂的發生狀態;

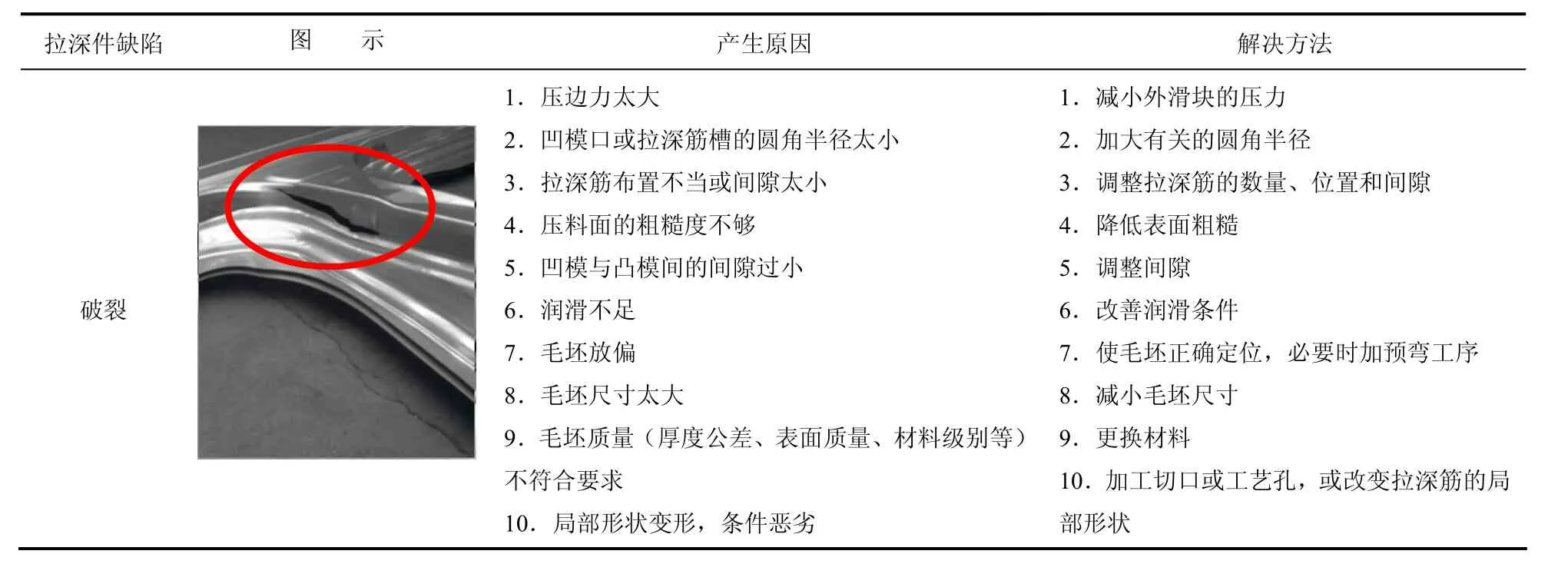

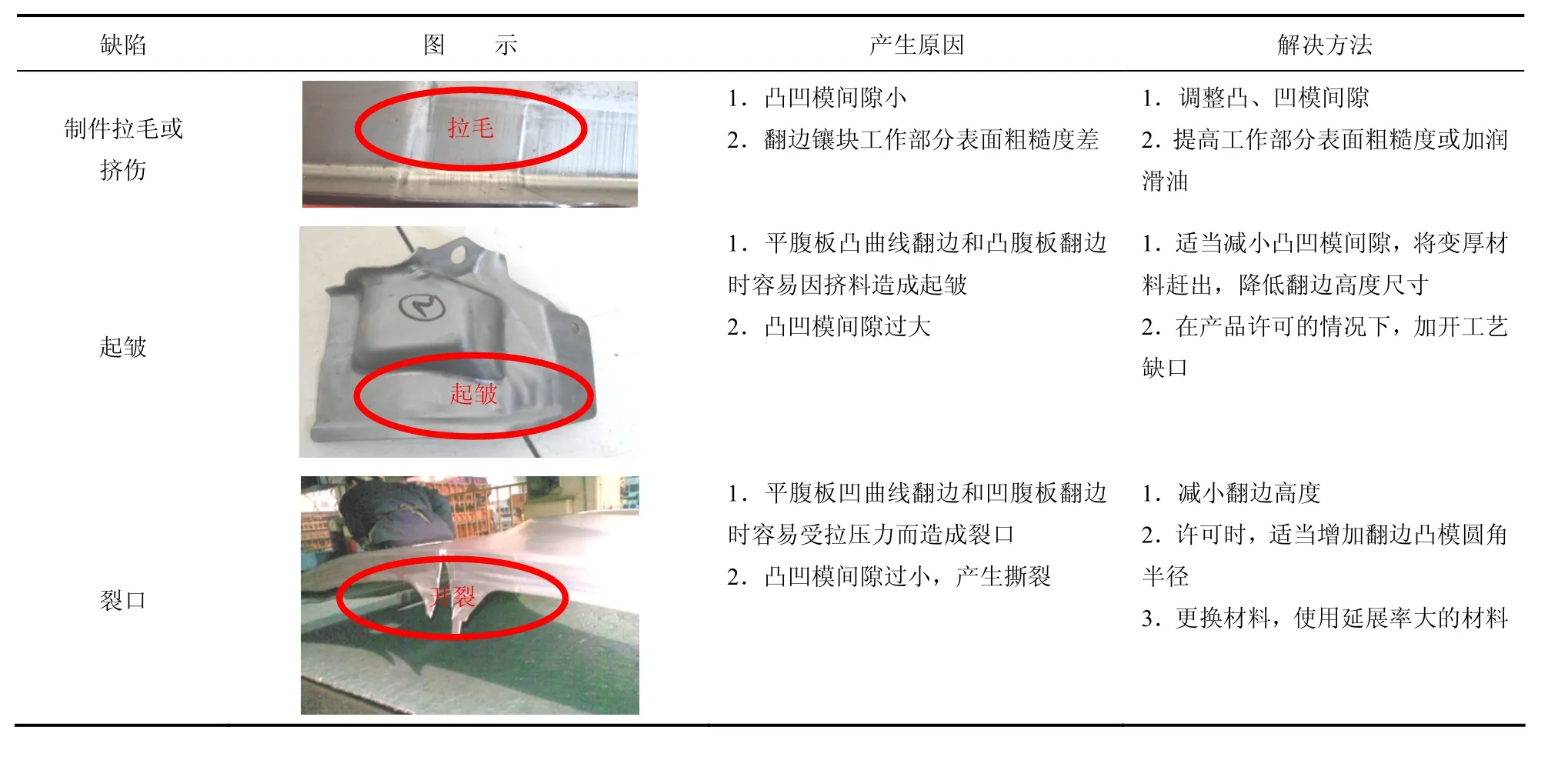

(9)拉延模調試常見缺陷和解決方法見表1。

2.2 修沖模的調試

(1)準備工作做完后,在機床上正確安裝模具;

(2)修邊模具空行程調試,沖床滑塊下限位置應分階段逐步下調確定;

① 導向件接觸后,逐步下調確認是否有干涉;

② 退壓件器與模具形面接觸后,逐步下調確定是否有干涉;

③ 刃口接觸前微動下調確定是否有干涉,并逐步確定下限位置;

④ 傾斜修邊模具應確定滑塊遲降點,即側沖機構接觸點位置。

(3)修沖模帶料調試,應一次沖下,根據制件情況確認模具狀態,并調整模具;

表1 拉延調試常見缺陷和解決方法

① 將序件投入模具中,并確定定位是否準確。如形面定位,應確認制件與下模形面是否吻合;如孔或邊定位應確認定位是否準確穩定;

② 試沖后,檢查試沖件形狀尺寸是否正確,是否有壓傷、劃痕,修邊的光亮帶是否合適,毛刺的發生情況,廢料的排出情況等,根據發生的缺陷來調整模具。

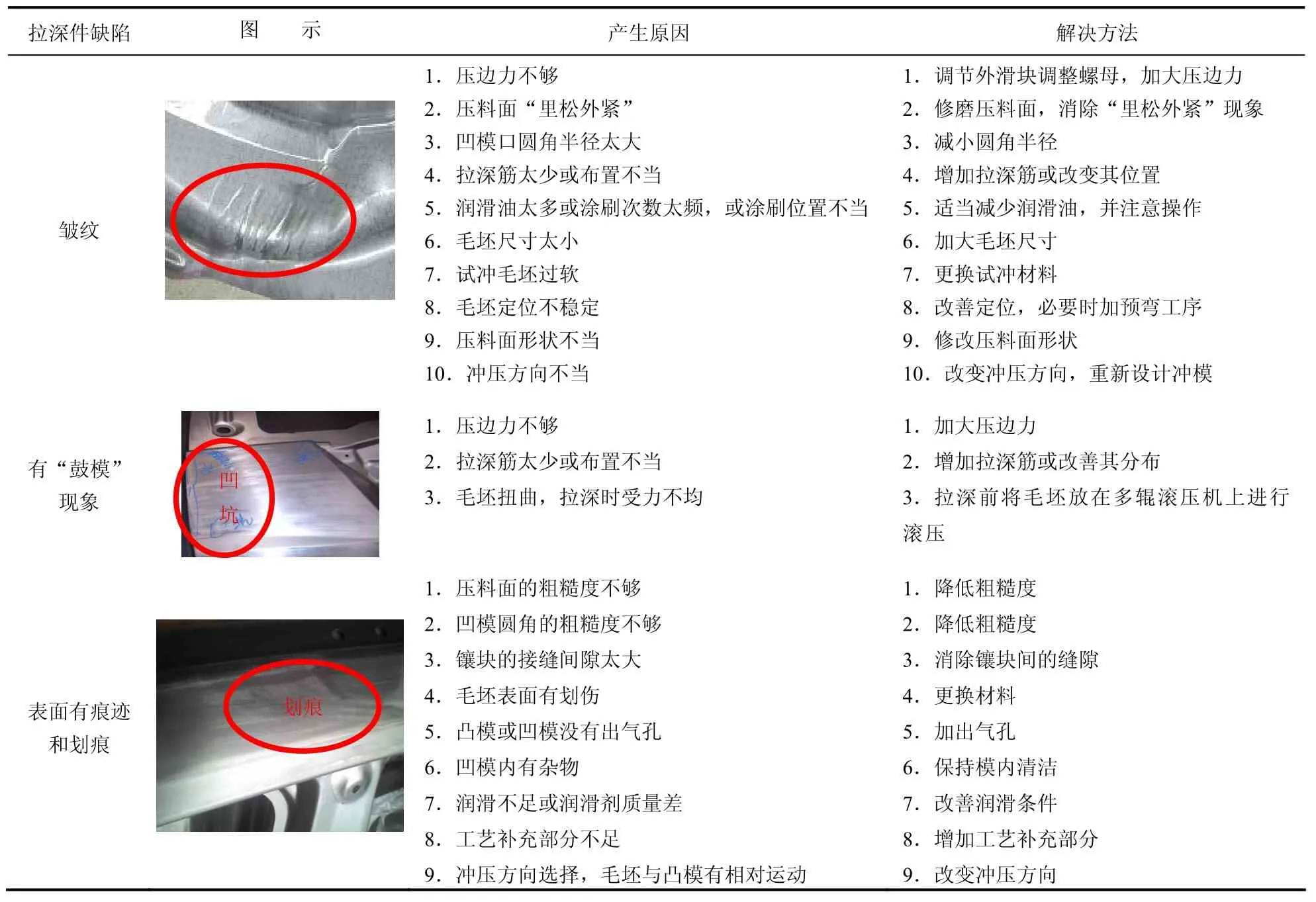

(4)修邊試沖產生的主要缺陷及消除方法見表2。

2.3 翻邊模的調試

(1)準備工作做完后,將模具正確安裝在機床上;

(2)進行空行程調試上模隨上滑環徐徐降下,確認與下模是否干涉,并合入下死點;

(3)制件投入模具并確定位置;

(4)帶料調試,根據制件情況,確認模具狀態并調整模具;

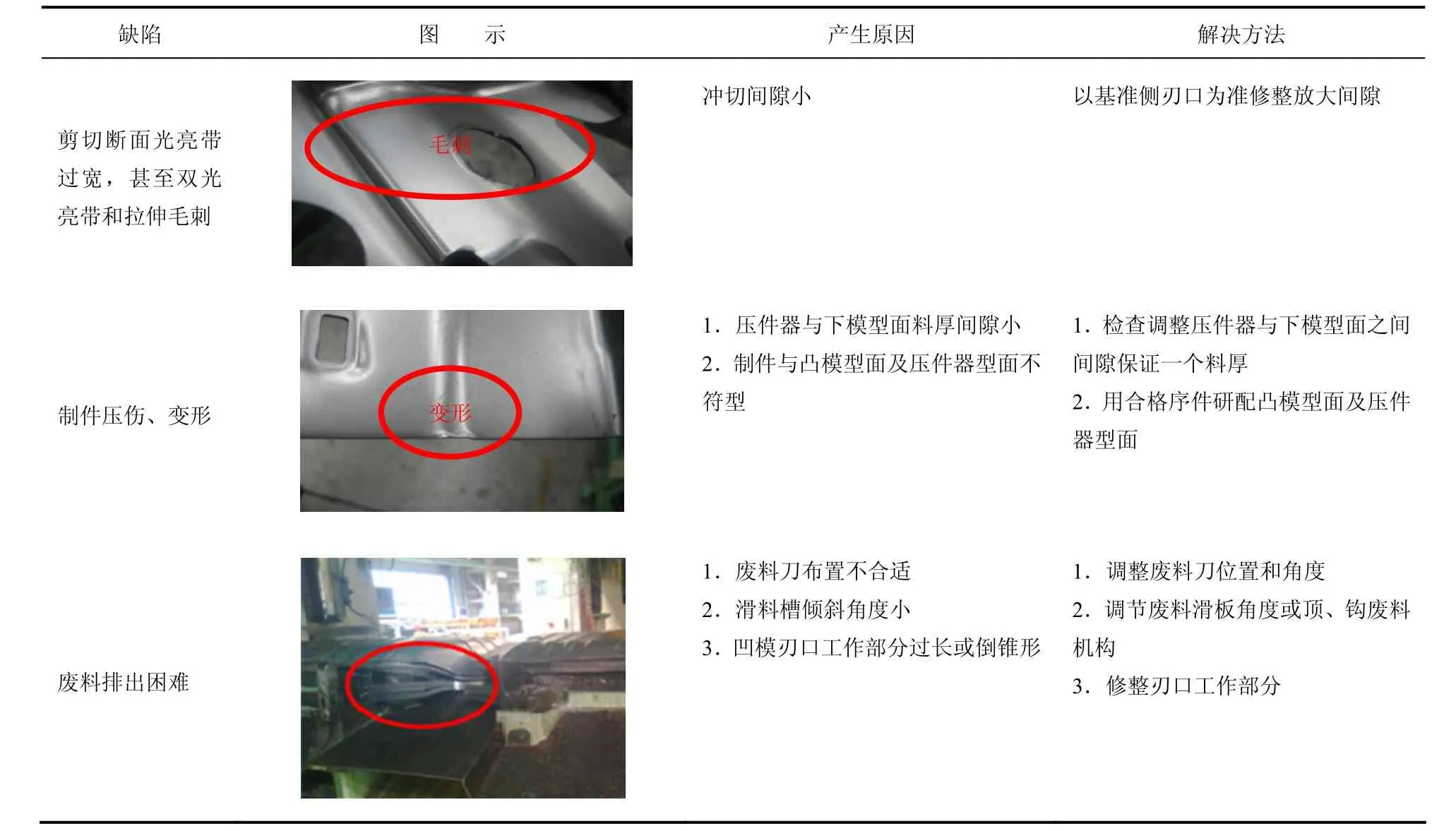

(5)翻邊試沖主要缺陷及消除方法見表3。

3 結 論

正確的模具調試操作流程才能更好地發現模具的質量問題和結構問題,將問題在調試過程中解決,保證在正式生產前解決所有的模具問題,使用模具大批量的生產制件。

續表1

表2 修沖模調試缺陷和解決方法

表3 翻邊試沖主要缺陷和解決方法