履帶板鏈節的鑄造工藝設計及模擬優化

魯志武,雷鵬飛,馬 濤

(太原重型機械集團有限公司特鑄分公司,山西太原 030024)

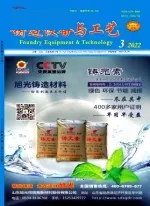

隨著工程機械行業的大力發展,各類挖掘機、推土機、壓路機等產品得到了廣泛的使用,相關配件、備件的需求也越來越多,作為工程機械行走系統的履帶板,設計開始趨于輕量化、節約化。大部分推土機履帶板改進為鑄造和焊接的組合件,不僅大大減低了重量,而且也降低了生產成本,但是對中間部分履帶板鏈節提出了更高的要求。推土機新式履帶板中間連接部分——鏈節如圖1所示。

圖1 履帶板鏈節示意圖

履帶板鏈節鑄件的重量為300 kg,材質為ZG34CrNiMo,輪廓尺寸為870mm×412mm×335mm。該產品生產制造有如下技術難點。

1)整個鏈條由多個首尾聯接的鏈節組裝而成,兩個鏈節組裝為單耳和雙耳間隙配合;

2)鑄件拐角部位,容易出現粘砂、砂眼、裂紋等缺陷,該處不僅要避免出現上述缺陷而且要求通過MT2級;

3)鑄件表淬部位為圓弧,表淬深度為10 mm,表面硬度為 40HRC,3 mm 處為(52±5)HRC,10 mm處硬度為(35±5)HRC;

4)探傷驗收要求較高,在指定區域要執行DIN 1690-2 ES2-UV2,硬化區要執行 DIN 1690-2 ES1-UV1。如何確定合適的鑄造工藝和設計適宜的表面熱處理工藝,確保鑄件質量和U型槽表淬效果,成為履帶板鏈節鑄造和熱處理的難點和關鍵點。

1 鑄造工藝設計

1.1 鑄造工藝

我公司首先采用傳統鑄造工藝進行履帶板鏈節的生產:從雙耳分型面處澆注,如圖2所示。

圖2 傳統鑄造工藝方案

1.2 主要參數的選擇

1.2.1 鑄件拔模斜度的選取

由于鑄件是毛坯使用,其尺寸的控制相對較嚴,為避免造型后起模樣時損壞砂型表面,選擇拔模斜度為(-1)°~(+1)°。根據鑄件的結構特點結合公司的生產實際情況,采用樹脂砂造型,同時為保證鑄件精度和表面質量,防止鑄件表面和拐角處發生粘砂,在鑄件表面和拐角處敷鉻鐵礦砂,并刷涂鋯英粉醇基涂料[1-3]。

1.2.2 澆注溫度

澆注過程中溫度過高,凝固的收縮大,鑄件易產生縮孔和縮松、晶粒粗大及其粘砂等缺陷;溫度過低,可能由于壁薄則易產生澆不足、冷隔、欠鑄等缺陷。因此,適宜的澆注溫度是在保證金屬液充滿鑄型型腔的前提下采用稍低的溫度為宜,考慮到鋼液轉運過程中熱量的損失及其鑄件本身等因素,選擇澆注溫度為1560℃~1580℃[1-3].

1.2.3 冒口設計

為了獲得組織致密無缺陷的優良鑄件,尤其要避免在鑄件內部出現縮孔、縮松、澆不足等缺陷。考慮鑄件本身結構特點,放置冒口主要集中在鑄件平整且熱節部位,采用3個保溫發熱冒口,加強對鑄件內部的補縮,保證產品的質量[1-3]。

2 表面熱處理工藝設計

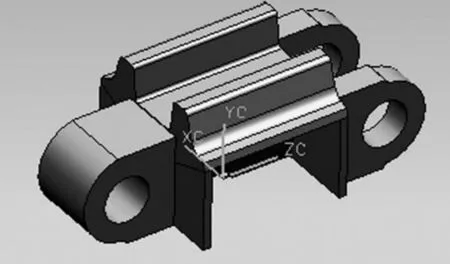

履帶板鏈節材質為ZG34CrNiMo,根據鑄件的結構以及表淬要求,設計了專用工裝,鑄件豎直放置,表淬面與工裝底座呈90°,表淬刀頭距表淬面4 mm~5 mm,以保證表淬過程順利,從而確保達到表淬要求[4]。如圖3所示。

圖3 履帶板鏈節表淬裝置示意圖

3 試驗生產結果及鑄件CAE模擬分析

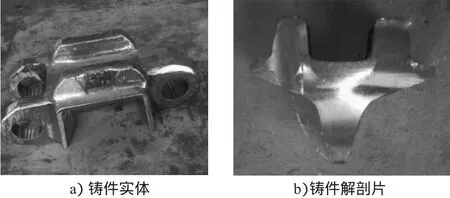

按照傳統鑄造工藝所生產的鑄件解剖以后內部發現輕微的縮孔、縮松,如圖4所示。

圖4 傳統方案生產的鑄件解剖圖

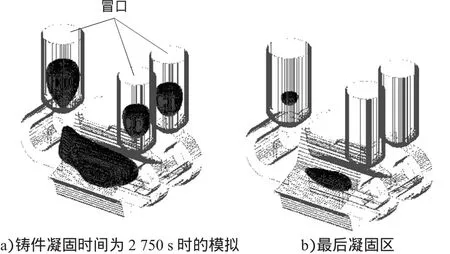

傳統工藝的CAE模擬如圖5所示,可以看出,圖5a)為鑄件凝固時間為2750 s時的模擬,此時存在4個液相區(黑色部分),其中3個存在于冒口處,一個存在于鑄件內部拉筋處,冒口的液相區產生的縮孔、縮松會轉移到冒口是符合設計思路的,但拉筋處的液相區產生的內部的缺陷(圖5b)所示)會嚴重影響鑄件的使用性能,必須進行工藝改進[5]。

圖5 傳統鑄造工藝的CAE模擬分析

4 鑄造工藝優化及CAE模擬

4.1 工藝優化

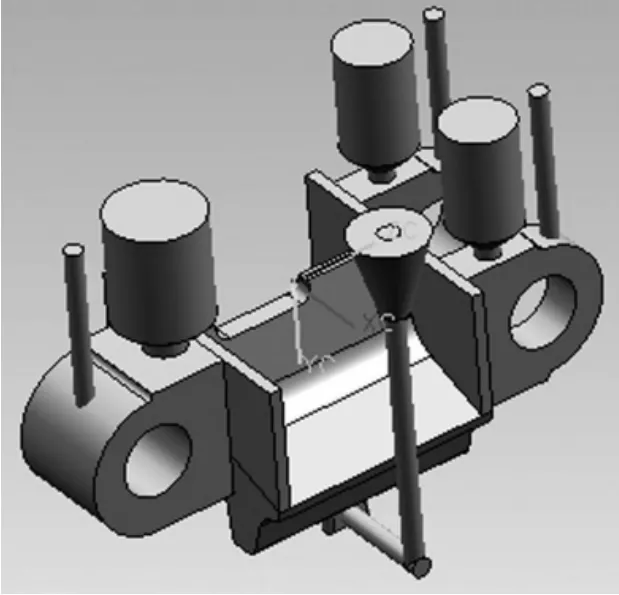

根據傳統工藝模擬結果分析,鑄件在凝固過程中,由于中間部位拉筋模數大于冒口與交界處之間的模數,導致補縮通道過早阻斷,影響冒口補縮能力的發揮,造成縮孔、縮松缺陷的發生。該履帶板鏈節鑄造工藝改進的要點是消除凝固過程中內部的孤立液相區,保證補縮通道的暢通,實現鑄件的順序凝固。根據鑄件結構和缺陷的分布狀況,采用底注式澆注系統,用澆道間接補縮內部的孤立液相區,使得缺陷轉移到澆注系統。優化的鑄造工藝如圖6所示。

圖6 優化的鑄造工藝方案

4.2 優化工藝模擬結果及分析

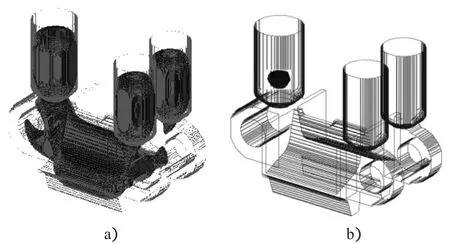

將優化的鑄造工藝進行CAE模擬如圖7所示,鑄件在圖7a)所示時間存在4個液相區,但冒口和澆注系統液相區與內部液相區相通,起到補縮作用,到圖7b)所示時間,此時存在一個液相區在冒口處,縮孔、縮松已經轉移到冒口和澆注系統中,實現了鑄件的順序凝固,保證了鑄件的質量。

圖7 優化的鑄造工藝方案的CAE模擬分析

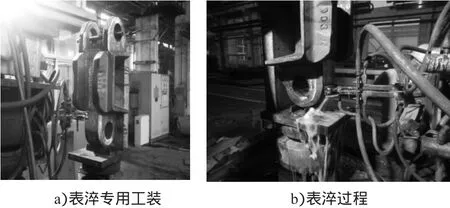

5 實際應用效果

采用優化后的鑄造工藝生產的鑄件,對其進行了磁粉探傷和超聲波探傷,沒有發現縮孔、縮松等缺陷,得到了優質的鑄件。實際生產的鑄件及其解剖片如圖8所示。

圖8 采用優化工藝生產的履帶板鏈節及切片

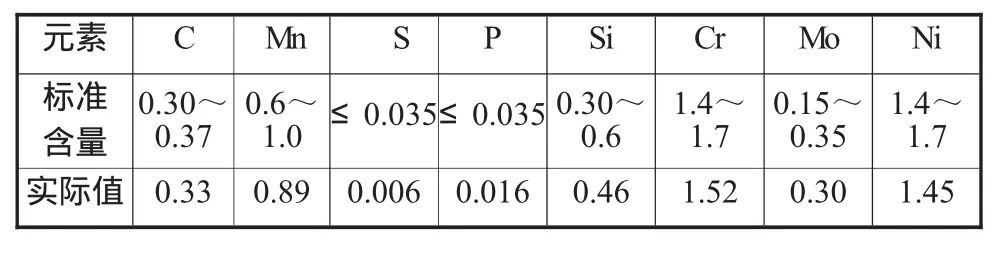

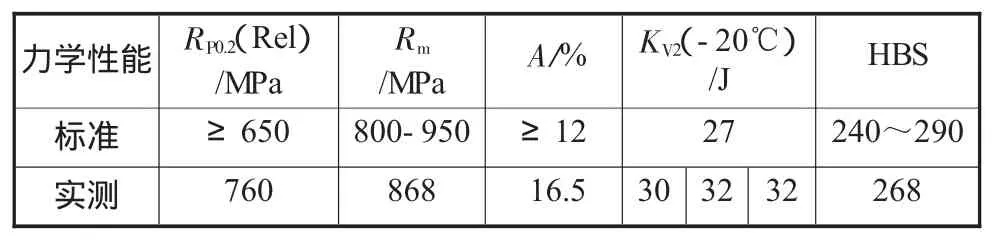

優化工藝生產的鏈節的試棒成分及其力學性能檢驗如表1和表2所示。

表1 鑄件標準成分和實際成分(質量分數,%)

表2 鑄件標準力學性能和實際檢測性能

表淬以后檢測硬度均在客戶要求值以上,符合技術要求。通過上述的對比,最終確定了履帶鏈節生產采用優化鑄造工藝方案。

6 結論

通過對履帶板鏈節鑄造工藝的試制以及CAE模擬缺陷分析,通過改變澆注系統方式,優化了鑄造工藝。優化工藝實現了履帶板鏈節的順序凝固,消除了縮孔、縮松等缺陷,生產實踐表明,優化工藝生產的履帶板鏈節內部組織致密,質量完好,同時還提高了鑄件的成品率,大大提升產品質量,從而對以后生產此類鑄件提供了生產經驗。

[1]施延藻.鑄造使用手冊[M].沈陽:東北工業學院出版社,1988.

[2]李魁盛.鑄造工藝設計基礎[M].北京:機械工業出版社,1981.

[3]柳百成,黃天佑.鑄造成冊手冊上[M].北京:化學工業出版社,2009.

[4]崔忠圻.金屬學與熱處理[M].北京:機械工業出版社,2000.

[5]牟成海.大型鑄鋼件的數值模擬與工藝優化[D].重慶:重慶大學,2007.