基于CAE的軸承座鑄件熔模鑄造工藝改進

李世嘉,龐爾楠

(山西機電職業技術學院,山西長治 046011)

當前鑄造過程計算機數值模擬技術已經在鑄造生產中得到廣泛應用,該技術的應用對提升傳統鑄造產業起到了很大的作用。通過計算機模擬生產,動態的顯示了鑄件生產充型和凝固的全過程,從而可以預測鑄件缺陷、優化鑄造工藝和提高產品質量[1-3]。本文利用華鑄CAE軟件,以某企業典型熔模鑄件的工藝改進過程為實例,介紹了CAE模擬軟件在產品工藝改進過程中的應用。

1 鑄件結構及工藝特點分析

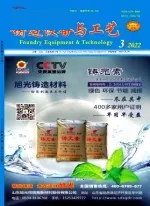

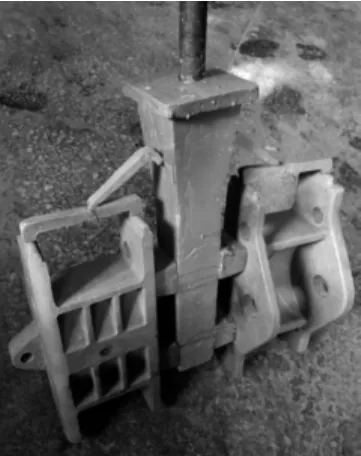

某廠生產的出口軸承座鑄件,輪廓尺寸:260 mm×150 mm×150 mm,平均壁厚15 mm,單件質量約為7.1 kg,其結構如圖1所示。該鑄件整體壁厚相差不大,但鑄件結構比較復雜。在鑄件A部位要沿箭頭方向機械加工注油孔,潤滑油由此孔注到鑄件內部儲油位置B,為了避免漏油等問題,鑄件在此位置不得有縮孔和裂紋等缺陷,鑄件100%要進行X光檢查。鑄件尺寸精度要求較高,鑄件尺寸公差要求按GB6414-86的CT6驗收。

圖1 軸承座鑄件

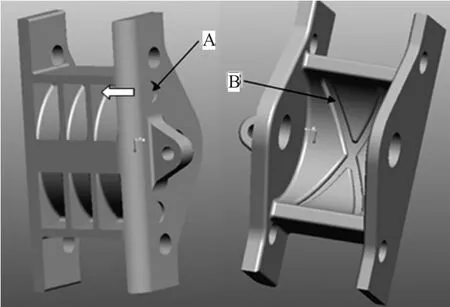

初步分析鑄件結構,發現鑄件多處型壁相交部位存在熱節,主要比較集中的熱節部位見圖2所示C、D兩個部位和本方案澆口部位,這幾個熱節部位分散,相互孤立。對于熔模小型鑄鋼件,為了保證鑄件熱節處不產生縮孔或縮松缺陷,熱節處一般通過設置澆口來補縮,原則上有幾個熱節則需開設幾個內澆口(一般不設置冒口)[4]。針對本鑄件原來采用了如圖2所示的澆冒口設計方案[5],鑄件內澆口開設位置見圖2.

圖2 鑄件原工藝方案1

2 模擬過程及結果分析

2.1 網格剖分及主要工藝參數

采用華鑄CAE純凝固傳熱計算進行工藝優化,基于“瞬間充型,初溫均布”的假設[6]。

計算分析之前,首先要對鑄件及澆冒口系統進行網格剖分。采用均勻網格剖分,原工藝方案1設定網格大小3 mm,網格總數為1217216.改進工藝方案2設定網格大小2.5 mm,網格總數為2146560.

主要工藝參數:

1)零件材料:美國一般工程用鋼ASTMA27450-240,對應于國內鋼鐵材料為ZG230-450:液相線溫度:1516℃,固相線溫度:1400℃;

2)型殼材料:水玻璃涂料+石英砂,共6層,型殼厚度8 mm;

3)硬化劑:氯化銨溶液;

4)工藝參數:出爐溫度:1600℃~1620℃,澆注溫度:1530℃~1550℃,澆注時間:16 s~18 s,工藝出品率:46%;

5)型殼溫度:700 ℃.

2.2 原工藝方案1模擬結果及分析

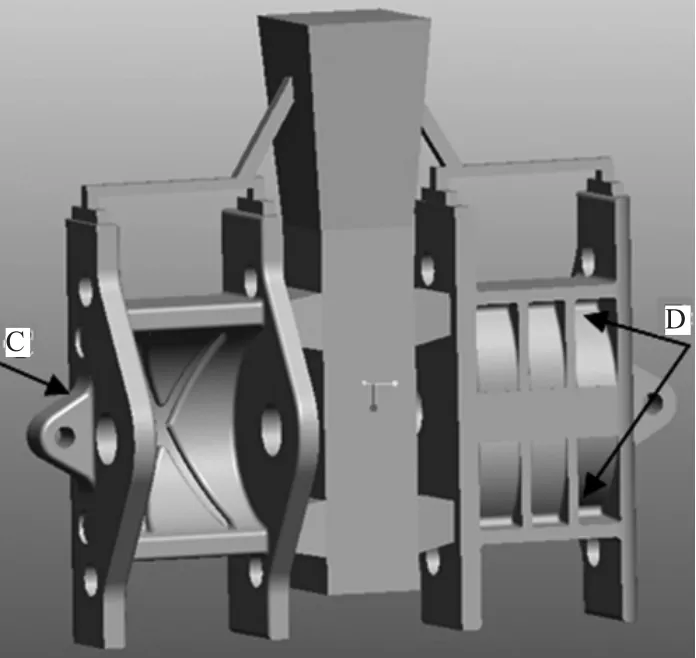

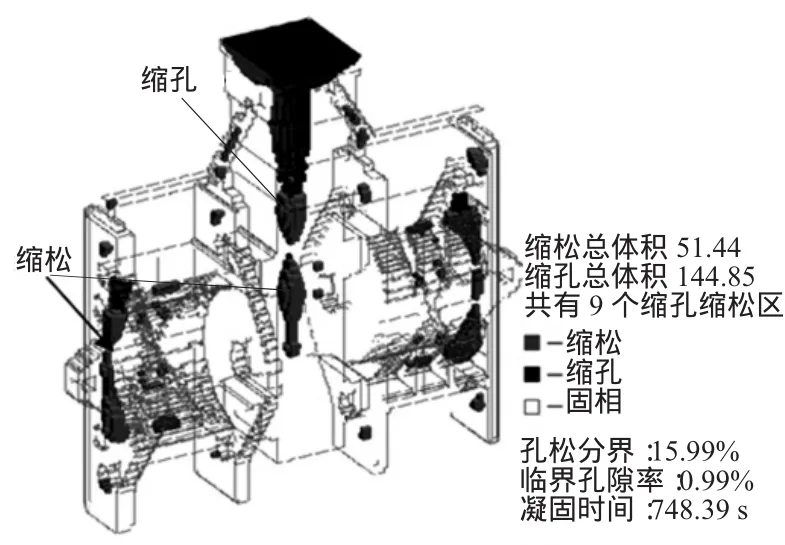

從圖3b)(圖中淺色實體顯示為液相區,線框輪廓顯示為鑄件及澆注系統)可以看到,鑄件在凝固時間t=149.48 s時,箭頭指示鑄件區域就有孤立液相產生,這正是圖2所示鑄件C、D位置。該部位最終產生縮孔(松)缺陷的可能性很大。如圖4所示為鑄件的最終縮孔縮松分布(圖中淺色實體顯示為縮松,深色實體顯示為縮孔,線框輪廓顯示為鑄件及澆注系統),從圖4可以看到,圖3b)箭頭指示區域上有縮孔、縮松缺陷產生。分析缺陷產生的原因是,鑄件存在多個孤立分散的熱節,澆注系統難以補縮遠離內澆口的熱節部位(圖2所示鑄件C、D位置),最終導致該熱節部位產生縮孔、縮松缺陷。

圖3 原工藝方案1凝固模擬結果

圖4 原工藝方案1縮孔縮松分布

2.3 改進的工藝方案2模擬結果及分析

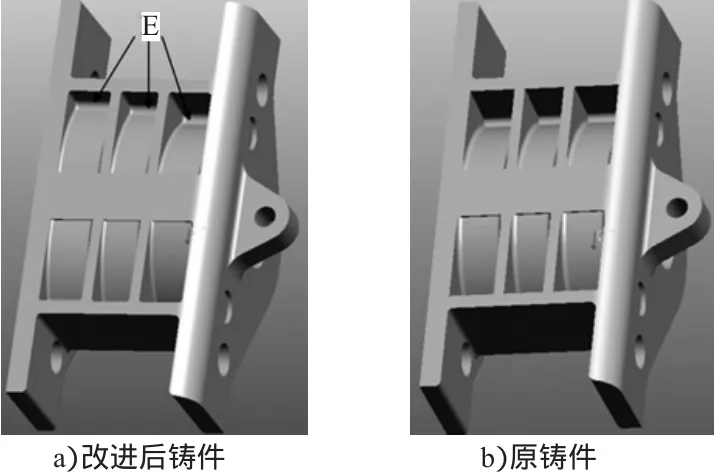

利用華鑄CAE軟件進行了多種方案的嘗試,綜合考慮鑄件本身結構、鑄件工藝出品率和實際生產過程的可操作性等因素,但結果都不盡如人意,主要問題是,在不增設太多內澆口或冒口的前提下,如何保證鑄件熱節處補縮順暢。后來通過和客戶溝通,在不影響鑄件使用性能的前提下,改變鑄件的結構,如圖5將鑄件圖示E部位3個凹槽深度逐漸變淺,離內澆口最近的凹槽深度最淺,離內澆口最遠的凹槽深度最深;也就是使鑄件離內澆口最近的部位壁厚最大,離鑄件內澆口漸遠的部位壁厚逐漸減薄,鑄件遠離內澆口的C、D部位與內澆口之間的補縮通道變得順暢,鑄件凝固過程遵循順序凝固的原則。改進后的鑄件結構如圖5a)所示,與原來鑄件結構的不同之處從圖5可以清晰地看到。

圖5 改進后的鑄件和原鑄件結構比較

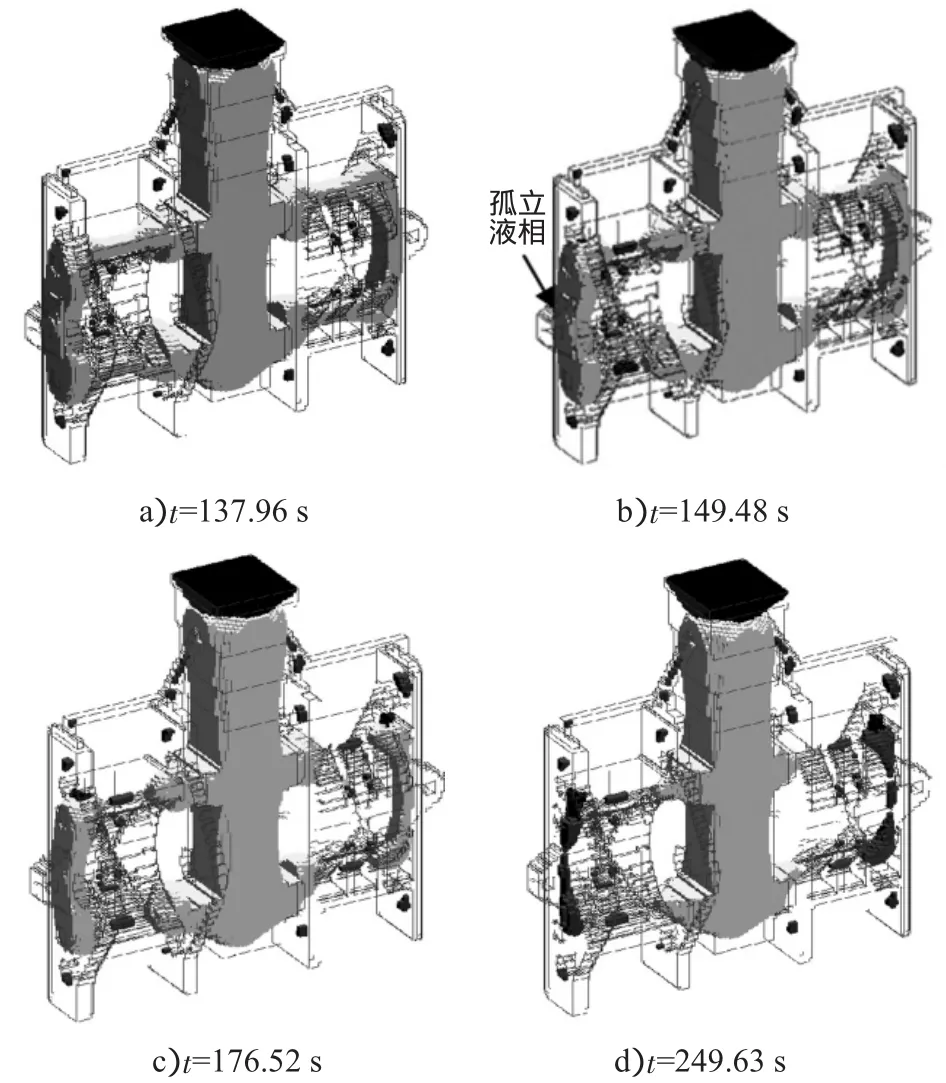

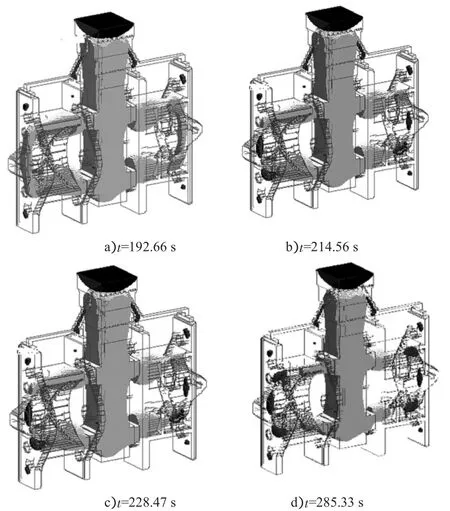

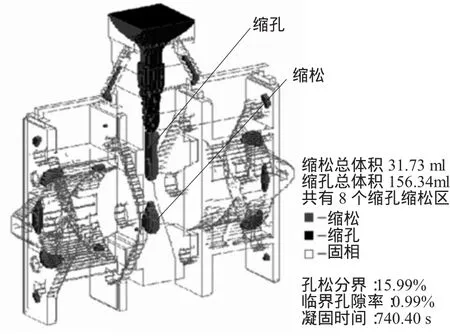

圖6 (圖中淺色實體顯示為液相區,線框輪廓顯示為已凝固的鑄件及澆注系統)是改變鑄件結構后的凝固模擬結果,可以看到鑄件凝固過程自始至終沒有看到孤立液相區,鑄件遠離內澆道的C、D部位得到了充足的補縮,鑄件的凝固過程滿足順序凝固的原則。改進后方案的縮孔縮松分布如圖7所示(圖中淺色實體顯示為縮松,深色實體顯示為縮孔,線框輪廓顯示為鑄件及澆注系統),從圖7可以看到,相比前一種方案,鑄件本體縮松體積明顯減少,縮孔全部消失,縮孔全部轉移到澆注系統上,故此工藝方案可行。

圖6 改進后的工藝方案2凝固模擬過程

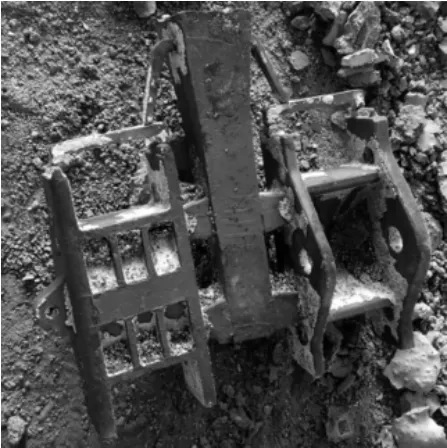

3 生產驗證

按改進后的工藝方案2組裝好的蠟模組樹如圖8所示,每個蠟模組焊兩個鑄件。實際生產的軸承座鑄件如圖9所示,經過鑄件外觀尺寸檢查、磁粉探傷和X光檢查項目的檢查,鑄件質量符合客戶要求。

圖7 改進后的工藝方案2縮孔縮松分布

圖8 鑄件蠟模組樹

圖9 實際生產鑄件

4 結論

1)在綜合考慮鑄件結構性、實際生產的便利性和工藝出品率等因素,在不改變工藝方案的情況下,通過改變鑄件結構,優化了鑄造工藝方案。

2)應用CAE軟件對軸承座鑄件工藝方案進行凝固過程模擬,根據模擬結果,最終確定工藝方案。利用CAE進行熔模鑄造工藝輔助設計,既節約工藝開發時間,又節省生產成本。按此方案在實際生產中獲得了滿足客戶要求的合格鑄件。

[1]周建新,劉瑞祥,陳立亮,等.鑄造CAE技術在熔模鑄造中的應用[J].中國鑄造裝備與技術,2004(4):18-20.

[2]盧永祥,師素粉.基于ProCAST的熔模鑄造工藝改進[J].鑄造技術,2011(4):590-593.

[3]楊世洲,陳攀.華鑄CAE軟件在熔模鑄造中的應用[J].西華大學學報(自然科學版),2010(10):75-78.

[4]許云祥.設計合理的澆注方案以保證充填和補縮[J].特種鑄造及有色合金,2003(4):50-54.

[5]柳百成,黃天佑.中國材料工程大典:材料鑄造成形工程[M].北京:化學工業出版社,2006.

[6]華中科技大學.華鑄CAE用戶手冊[M].武漢:華中科技大學出版社,2009.