泛亞C14發動機配氣機構單閥系動力學分析

許昌職業技術學院 張加麗 薄關鋒

1.引言

配氣機構是發動機的重要組成部分。一臺發動機的經濟性能是否優越,工作是否可靠,噪音與振動能否控制在較低的限度,常常與其配氣機構的設計是否合理有密切關系。特別是在高速情況下,要保證其在較惡劣的條件下仍能平穩可靠的工作。模擬計算和實驗研究是內燃機配氣機構研究兩種重要手段[1]。

2.C14發動機單閥系配氣機構(SVT)模型的建立

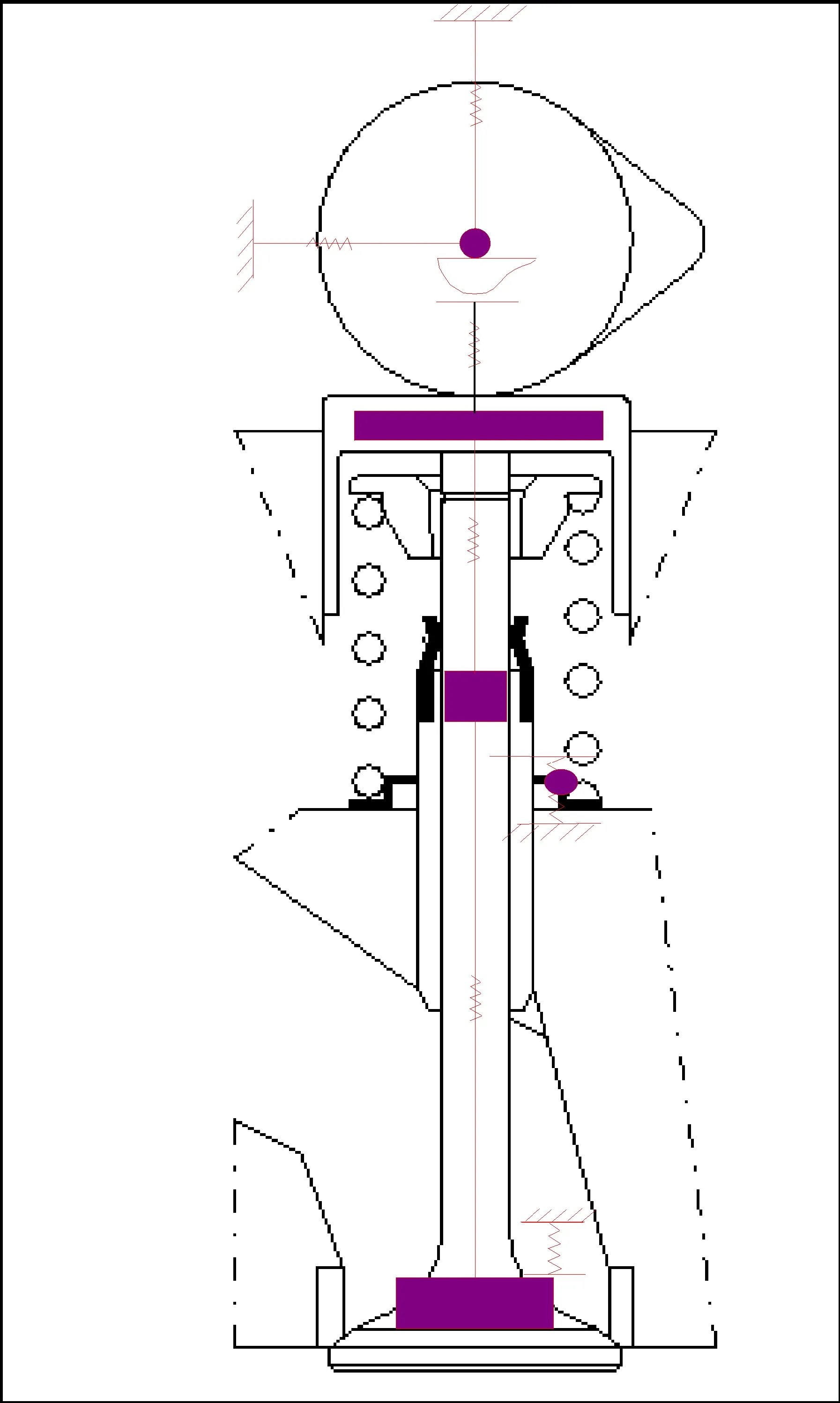

C14發動機單閥系的建模考慮在升程方向的拉壓彎變形(單自由度模型),模型中的所有元件都有一個自由度——即氣門升程方向,模型中主要考慮的是旋轉慣性力,不考慮重力的影響[2-3]。C14發動機配氣機構屬于帶機械式平面挺柱的頂置凸輪軸氣門頂置式配氣機構(OHC),其結構示意圖如圖1所示。

圖1 C14配氣機構結構示意圖

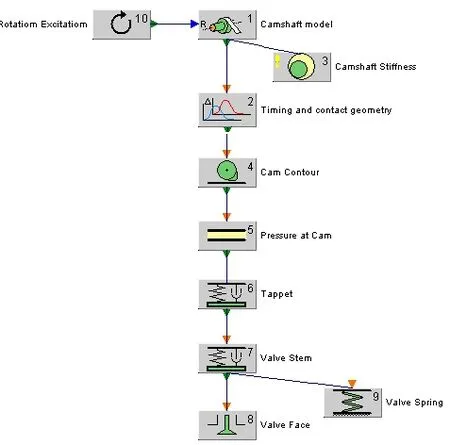

用AVL TYCON軟件將其轉化成多質量動力學計算模型[4-6],如圖2所示。

圖2 C14配氣機構TYCON多質量動力學模型

3.C14發動機配氣機構動力學計算結果的分析

3.1 C14發動機在轉速為6200 rpm和6500rpm下進排氣凸輪與挺柱間接觸應力的數據分析

C14發動機在6200rpm轉速下,進氣凸輪與挺柱間最大接觸應力為834.541MPa,排氣凸輪與挺柱間最大接觸應力為702.955MPa,在許用接觸應力范圍內。C14發動機在6500rpm轉速下,進氣凸輪與挺柱間最大接觸應力為665.961MPa,在許用接觸應力范圍內;排氣凸輪與挺柱間最大接觸應力為1238.85MP,超過許用接觸應力,接觸應力峰值與排氣背壓的加載有很大關系。

3.2 C14發動機進排氣凸輪與挺柱間的飛脫問題的數據分析

由C14發動機進排氣凸輪與挺柱間的接觸應力,可以看出C14發動機均有明顯的飛脫現象,當轉速由6200rpm升至6500rpm,凸輪與挺柱間的飛脫問題尤其嚴重。造成飛脫的原因可能有:

(1)凸輪型線設計過陡,減速過大,導致平面挺柱慣性力加大,使得挺柱的慣性力大于氣門彈簧力(FSpring=FPrel+k△l)。可以修改凸輪型線以降低負加速度大小;

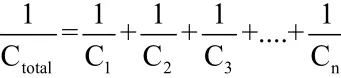

(2)閥系剛度不足以抵消零件慣性的影響。車用發動機閥系總剛度Ctotal為:

其中:Ctotal為閥系總剛度,C1,C2…..Cn為閥系各部件剛度。

由于C14發動機氣門彈簧在自由長度下的剛度只有18.02N/mm,故導致閥系總剛度偏低,可適當增大氣門彈簧的剛度以增加整個閥系剛度或增大彈簧預緊力,凸輪與挺柱間飛脫問題可有大大改善。

(3)由于凸輪與挺柱發生飛脫是因為挺柱的慣性力大于氣門彈簧力,故可以適當加大彈簧預緊力,可以改善飛脫現象,但過大的彈簧力會使氣門落座力增大,加劇其磨損。

3.3 C14發動機進排氣凸輪與挺柱間的潤滑效果的數據分析

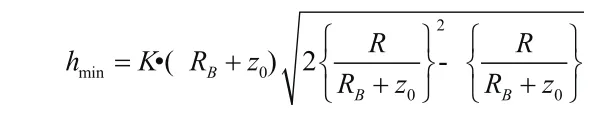

發動機進排氣凸輪與挺柱間的潤滑效果的評價主要考察潤滑油膜厚度。潤滑油膜厚度用來評價凸輪與平面挺柱間的液體動力學潤滑條件,凸輪與平面挺柱間的最小潤滑油膜厚度可由Dowson’s and Higginson’s公式導出:

其中:平面R——接觸點處凸輪的曲率半徑,RB——基圓半徑,z0——平面挺柱升程(凸輪直接驅動氣門升程)。

利用TYCON軟件進行了動力學計算與分析,得出的數據:C14發動機在6200rpm下進氣凸輪與挺柱間的潤滑油膜厚度最小值為39.3088μm>15μm,排氣凸輪與挺柱間的潤滑油膜厚度最小值為32.2543μm>15μm,潤滑效果符合要求。C14發動機在6500rpm下進氣凸輪與挺柱間的潤滑油膜厚度最小值為17.0131μm>15μm,排氣凸輪與挺柱間的潤滑油膜厚度最小值為24.705μm>15μm,潤滑效果符合要求。

3.4 C14發動機在轉速為6200 rpm和6500rpm下進排氣閥落座反跳情況、進排氣閥面受力和氣閥落座力情況的數據分析

由TYCON軟件模擬得到的C14發動機在轉速為6200rpm和6500rpm下進氣閥位移和速度可以看出進排氣閥落座時沒有明顯的反跳現象。進氣閥面受力和閥面落座力均在限值范圍,而對于C14排氣閥,氣閥落座力驟然增加是由于排氣背壓作用于閥面上,大大增加了氣門落座力。

3.5 C14發動機在轉速為6200 rpm和6500rpm下進排氣閥落座速度的數據分析

C14發動機氣門落座速度均在1.0m/s范圍之內,即使對于排氣閥,有背壓的加載雖然使得氣門速度曲線有較大波動,但排氣閥落座速度也<1.0m/s。

3.6 C14發動機在轉速為6200 rpm和6500rpm下進排氣門彈簧各有效圈動力特性及彈簧力的數據分析

由TYCON軟件模擬得到的C14進排氣門彈簧各有效圈的位移以及氣門彈簧各圈的幾何位置可以判斷C14發動機氣門彈簧各有效圈在6200rpm和6500rpm轉速下均無并圈現象。C14發動機在轉速為6200rpm和6500rpm下進排氣門彈簧力,其最大值為339.793N(C14發動機在轉速為6200rpm下的最大進氣門彈簧力),在許用彈簧力范圍之內。

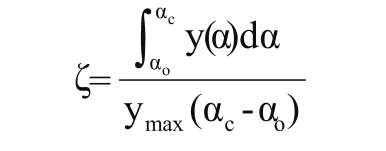

3.7 C14發動機豐滿系數ζ的分析

由氣門升程的豐滿系數公式:

可以分別計算出C14發動機進排氣氣門升程的豐滿系數。

或由TYCON軟件中Cam Design功能,實現對C14發動機豐滿系數ζ的計算。其計算結果為:C14進氣門升程豐滿系數ζ=0.5829;C14排氣門升程豐滿系數ζ=0.58128。均大于0.55,氣門升程豐滿系數符合要求。

4.結束語

以上利用TYCON軟件分別分析評價了C14配氣機構中凸輪與平面挺柱之間的動力學關系,包括:凸輪與挺柱接觸應力、飛脫以及潤滑油膜厚度的評價;氣閥落座情況包括:氣閥落座反跳、氣閥落座力和氣門閥面受力以及氣閥落座速度的評價;氣閥彈簧各有效圈動力特性包括:氣閥彈簧并圈、共振以及氣門彈簧力過大和沖擊等。

[1]覃文潔,賀建強,李志輝.基于多體系統動力學的某V型發動機配氣機構總成的動態仿真研究[J].北京理工大學學報,2009(10):869-872.

[2]楊曉,郭濤.基于ADAMS的發動機配氣機構動力學分析[J].裝備制造技術,2010(9):7-9.

[3]劉曉勇,董小瑞.發動機配氣機構動力學分析[J].機械工程與自動化,2007(12):50.

[4]景麗萍.汽車發動機配氣機構虛擬設計系統的研究[D].山東大學,2006.

[5]徐小明.車用發動機配氣機構動力學及其振動特性分析[D].華中科技大學,2007.

[6]馮仁華.發動機配氣機構優化改進設計[D].湖南大學,2009.