芻議振動埋弧焊工藝技術

摘 要:作為一種在焊接過程中依靠在焊件上施加振動來改善焊接性能的新工藝——振動埋弧焊,越來越受到人們的青睞,并具有誘人的應用前景。本文主要結合工程中運用振動埋弧焊工藝技術進行厚板焊接的試驗,就焊接變形、殘余應力、熱影響區、金相等方面進行探討分析,并提出了自己相應的觀點。

關鍵詞:振動埋弧焊 焊接工藝 技術探討

中圖分類號:TG44 文獻標識碼:A 文章編號:1672-3791(2012)11(b)-0067-01

在焊接領域中,埋弧焊是工程中應用最為普遍的一種自動電弧焊工藝,并能夠有效地提高焊件的焊接性能,而振動埋弧焊是在振動時效基礎上發展起來的一種新的焊接工藝,比傳統的焊接工藝技術具有更誘人的應用前景。振動埋弧焊工藝技術主要是在正常焊接過程中,借助于外加的周期性的外力(激振力)并施加到焊件中,使焊件振動,從而達到減小熱影響區、降低焊接殘余應力、細化組織、提高焊接質量的目的。采用該工藝進行焊接是,還能夠省去繁瑣的后續工作,例如省去焊后消除應力處理,在一定程度上極大地縮短生產周期,降低生產成本。在常規焊接時,由于高溫停留時間短,加熱速度快、而后沒有經過相應的后續處理隨之自然冷卻,這種不均勻加熱和冷卻過程必然導致焊接殘余應力的產生,不利于提高焊件的質量。焊接殘余應力不但可能本文分別做了常規埋弧焊接和振動埋弧焊接的試驗,得到了相應的數據,并對這些試驗數據進行比較分析,為最終優化振動埋弧焊工藝技術提供可靠保障。

1 試驗過程與方法

本次試驗中主要是采用鋼A105做焊件,焊絲為直徑2 mm的H08MnA,試驗板尺寸比例為450 mm×200 mm×44 mm(52 mm),焊劑為OP122,采用帶襯底U形坡口。將兩試驗板進行點焊后,背面加焊兩塊16 mm厚凹形拘束筋板,然后再安裝在試驗平臺上。本實驗中選用了上海東升焊接設備有限公司生產的焊機其型號為ZD5-1250。同時,采用直流反接以及單電源雙絲埋弧自動焊方法。試驗采用的振動調制設備為ZH-A振動調制焊接控制儀,屬于為黑龍江海倫振動時效設備廠生產的,將振動加速度設定在0.6 g。用同樣的工藝參數分別進行常規焊接和振動焊接,然后將試驗數據進行對比分析。

T30DEA9IFtMBpv71B6qKzQcnTKjcrjZIC36GBD+RmhE=2 振動對厚板變形的影響

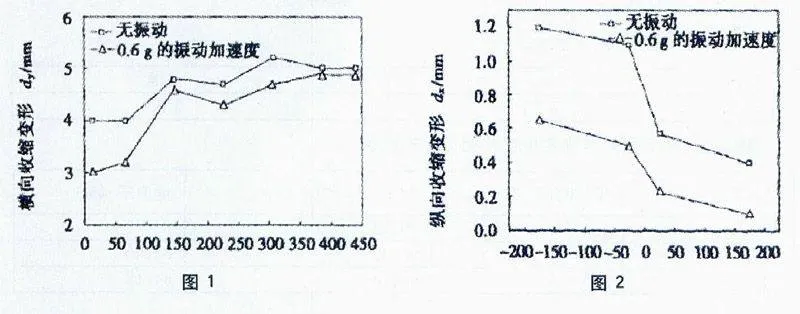

由于本次試驗主要考慮振動對厚板角變形、橫向收縮變形、縱向

收縮變形的影響。如下圖1為厚板試樣的橫向收縮變形曲線,圖2為厚板試樣的縱向收縮變形曲線。

由上圖一可知,試板的橫向收縮變形隨著焊振動的增大而減小,起弧點的距離的增大,而常規焊接的變形和隨焊振動幾乎一致。因為,在焊接過程中焊點距起弧點的距離越遠,所受到的力越小,焊接時受到振動的時間越短,從而其變形量就越小。由圖二可知,由于薄板的拘束比厚板小,橫坐標的負值位于薄板,從而使得薄板的縱向收縮變形較厚板的大。此外,離起弧點的距離越遠,焊接時受到振動的時間越短,使減小變形的作用就越小,這也從另一個角度說明了隨焊振動能減小變形的作用。因此,厚板和薄板上有振動時縱向收縮變形大約均只有無振動時的一半大小。

3 振動對厚板殘余應力的影響

E3I3TXFNRAQbFwjHiqbnUDF10yOi+B2T8qyYu4SrzQA=在焊接過程中,焊接殘余應力應該是盡量避免的要素,因為焊接殘余應力不但可能引起工藝缺陷,而且在一定條件下將影響結構承載能力與結構的加工精度、尺寸穩定性,諸如剛度。強度和受壓穩定性。本實驗主要是對常規焊接和0.6 g振動加速度焊接的鋼板進行對比,并采用盲孔法進行應力測量。通過在焊接后的厚板上表面取八個點,將橫向和縱向兩個方向上對殘余應力進行比較。在焊接中,引入焊振動以后,使得厚板上下表面的拉應力大小顯著下降,殘余應力分布有很大的改善。因為,在振動焊接時,振動導致產生了對熔池的攪拌作用力,有利于熔池散熱,也加快了熔池與周圍金屬的熱傳遞,從而極大地減少熱影響區,并降低焊接殘余應力。

4 振動對厚板金相組織的影響

關于振動對厚板金相組織的影響,從常規焊接后熔合線處金相和振動焊接后熔合線處金相的情況來看。常規焊接后熔合線處金相組織的致密度不高、不夠均勻,晶粒較粗大,左側焊縫中心處存在著大量柱狀樹枝晶組織,進而影響到整個焊件的力學性能。而引入振動后,組織變得更加均勻,晶體粒度較小,晶粒得到細化,這些組織均被擊碎,組織分布趨于均勻,力學性能也得到一定的提高。經過分析可知,這些變化是由于焊接振動的產生,受機械振動激發液態金屬不斷沖刷柱狀樹枝晶的枝晶,并呈湍流狀態的根部而使其斷面不斷縮小,在這些應力的聯合作用下,枝晶根部也易產生較大的彎曲應力,同時柱狀樹枝晶在做受迫振動時,使得柱狀樹枝晶的甚至一些較細的柱狀樹枝晶折斷。

5 結語

隨著科學技術的發展,人們硅焊接工藝技術提出了更高的要求與標準,使之面臨著新的挑戰與機遇。而作為當今應用較廣泛并具有其它焊接工藝無法比擬的優點的新型焊接工藝—— 振動埋弧焊,將會在焊接領域發揮著越來越重要的角色,并為企業帶來巨大的經濟效益。因為,采用振動埋弧焊工藝技術能夠極大地省去了焊后消應力處理,從而縮短生產周期,降低生產成本。通過建立振動加速度、焊接熱輸入與殘余最大主應力的相關性關系曲線,能夠得出降低殘余應力的最佳工藝,振動加速度選取在10~15m/s2范圍內,可獲得較低的殘余最大主應力。此外,還能夠有效的減低焊接變形和焊接殘余應力,并且細化了晶粒,從而提高焊接的力學性能。

參考文獻

[1] 朱政強,陳立功,倪純珍.振動焊接工藝的研究現狀及發展方向[J].焊接,2003(5).

[2] 張國福,宋天民,尹成江,等.機械振動焊接對焊縫及熱影響區金相組織的影響[J].焊接學報,2001(3).