一種新型浮動切削式熱煨彎管坡口機的研制

尹鐵,金晶,李鐵軍,段興福,曹永利,王永勝

(1.中國石油天然氣管道科學研究院,河北廊坊065000;2.河北工業大學機械工程學院,天津300130;

3.安瑞科廊坊能源裝備集成公司,河北廊坊065001;4.中國石油天然氣管道局,河北廊坊065000;5.中油管道機械制造有限公司,河北廊坊065000)

目前,我國正處于油氣管道建設高峰期,在長輸油氣管道施工中,由于管線施工環境的多樣化、復雜化,施工現場對熱煨彎管的需求量不斷增加。由于彎管管徑較大,裝夾無法保證彎管中心與加工機床主軸中心的完全一致,而目前在用的熱煨彎管坡口機采用固定軌跡式加工方式,造成了管口坡口成型不一致問題,每個坡口都需要進行人工二次修磨。因此研制出能夠浮動式切削加工,確保坡口成型質量的新型設備就有重要意義。

由中國石油天然氣管道科學研究院研制的新型熱煨彎管坡口機采用了液壓驅動控制系統,可大幅提高切削功率,縮短坡口的加工時間。新型坡口機采用了內漲式同步夾緊機構和浮動式切削機構,在切削過程中刀架帶動刀具可以根據管口壁厚以及形狀精度的變化進行浮動,在切削過程中可以實現切削軌跡的變化,確保切削后的彎管坡口均勻一致,有效消除了彎管在直徑方向上的不圓度以及壁厚變化對坡口成型質量的影響,使加工后的坡口滿足工程現場焊接要求。

1 整機機械結構設計

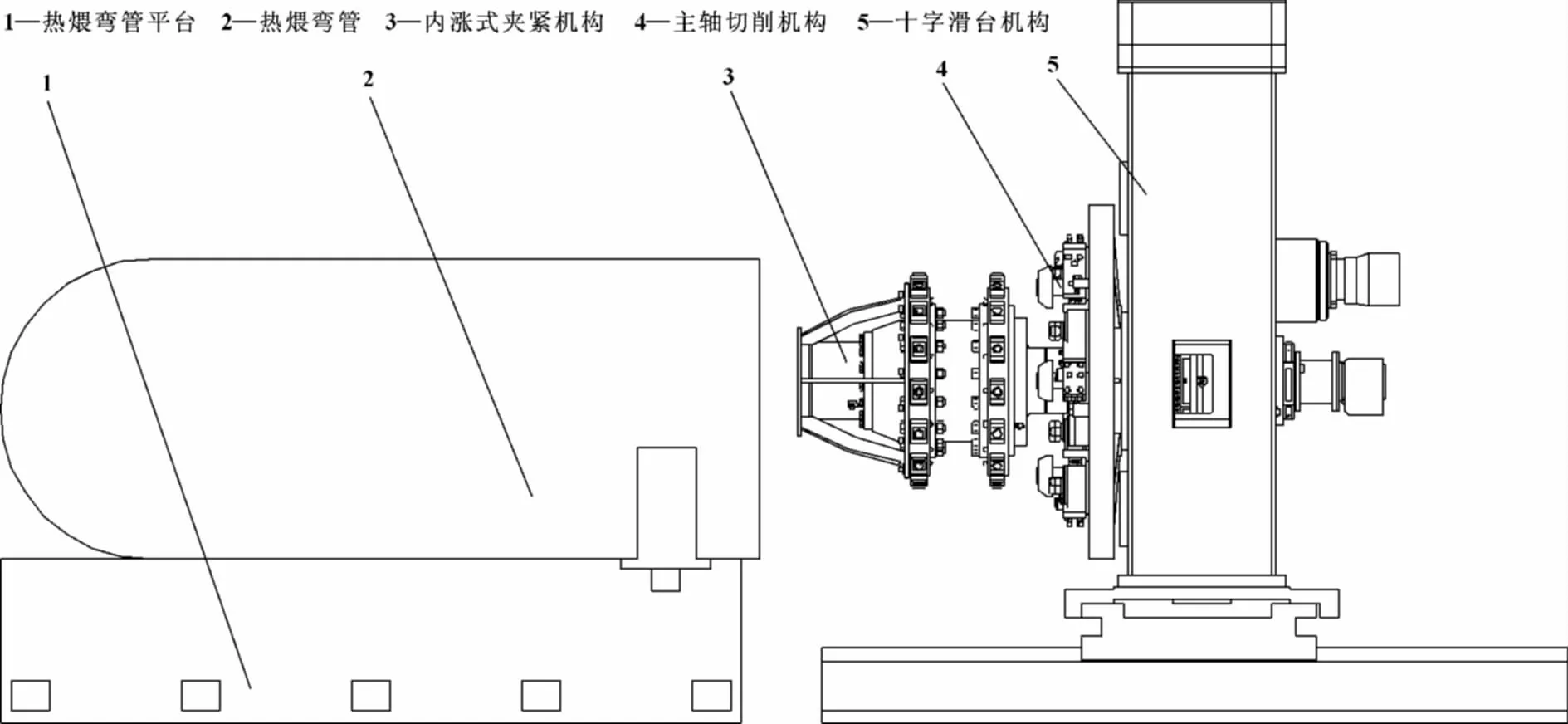

新型大口徑熱煨彎管坡口機主要由熱煨彎管專用平臺、內漲式夾緊機構、主軸切削機構、十字滑臺機構等組成,如圖1所示。

圖1 大口徑熱煨彎管坡口機結構示意圖

1.1 熱煨彎管平臺

考慮到熱煨彎管的特點,在彎管的兩端按照工藝要求,分別留有500 mm 長直邊管段,因此在彎管平臺前端設計一組V 型定位塊,通過電機帶動絲杠可以實現V 型定位塊開合尺寸的調整以適應管徑的變化,利用熱煨彎管的直邊段進行鋼管的定位。

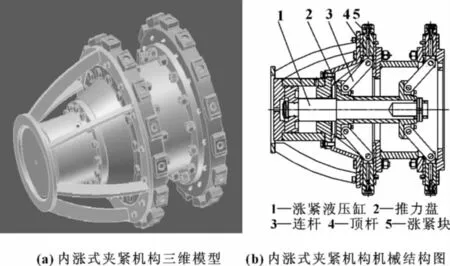

1.2 內漲式同步夾緊機構

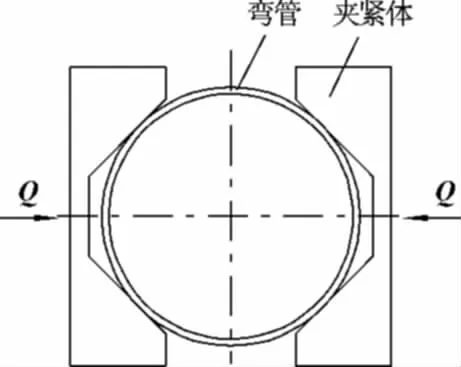

在彎管坡口切削加工過程中,切削狀況復雜,彎管在切削力、重力等作用下容易產生振動和位移,因此,實現彎管的可靠夾緊是確保坡口加工精度和安全操作的基礎。相對于傳統的外部夾緊方式(如圖2),新型熱煨彎管坡口機采用內漲式同步夾緊機構,如圖3所示。夾緊機構由前后兩套相同的漲緊連桿機構組成,切削時,漲緊液壓缸無杠腔進油推動推力盤,推力盤帶動連桿推動頂桿和漲緊塊實現鋼管的漲緊,切削完成后,漲緊液壓缸有桿腔進油,漲緊機構放松與彎管分離。由于采用雙排多點同步漲緊,可以確保在彎管夾緊過程中各個漲緊塊受力均勻。試驗證明,采用內漲式同步夾緊方式可以保證彎管夾緊的穩定性和可靠性,在加工過程中不會產生位移和振動,能夠避免夾緊失效情況的產生。

圖2 傳統外部夾緊方式示意圖

圖3 內漲式夾緊機構三維模型與機械結構圖

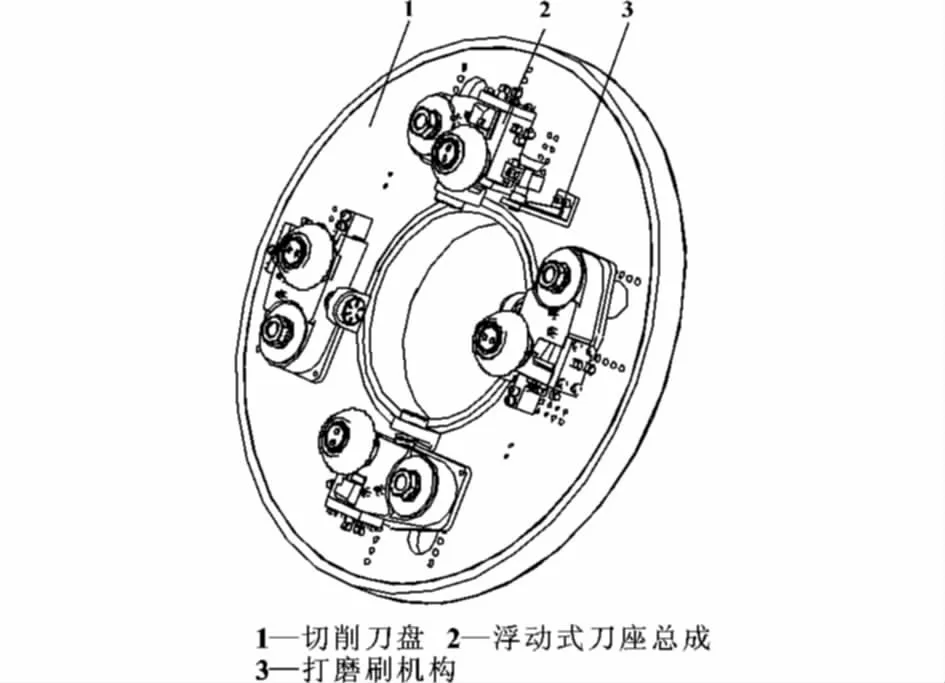

1.3 主軸切削機構

主軸切削機構主要完成熱煨彎管的坡口成型加工,主要由切削刀盤、浮動式刀座總成及打磨刷機構組成,如圖4所示。

圖4 主軸切削部件示意圖

1.3.1 切削刀盤

切削刀盤安裝在機床主軸上,工作過程中隨主軸一起旋轉,完成機床的主運動。在切削刀盤上均勻分布有4 個浮動刀座安裝位置,每個浮動刀座上安裝有一把專用成型車刀,根據工藝要求,通過更換不同角度的成型車刀可以實現加工出不同類型的坡口。由于刀盤直徑較大,且旋轉速度高,通過均勻布置刀座可以保證在切削過程中切削刀盤的動平衡。在切削刀盤上,用于安裝浮動刀座的每組螺紋孔的孔距為25.4 mm,通過安裝位置的調整可以適應彎管加工的管徑變化。

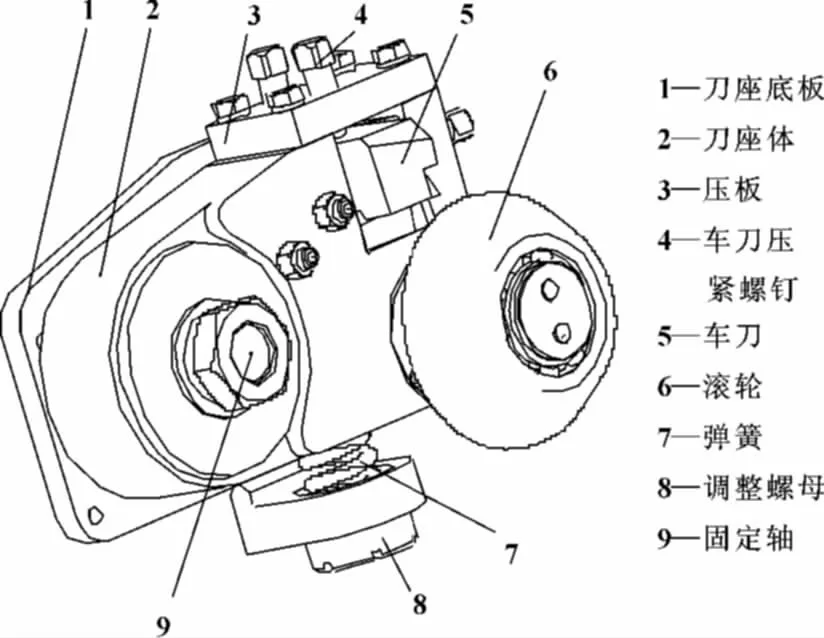

1.3.2 浮動式刀座總成機構

浮動式切削刀座總成機構主要由刀座底板、刀座體、壓板、車刀壓緊螺釘、車刀、滾輪、彈簧、調整螺母、固定軸組成,如圖5所示。

圖5 浮動式刀座總成機構示意圖

在坡口加工前,通過調節調整螺母給彈簧一個適當的預緊力,確保滾輪與鋼管的內壁貼合,在切削過程中,隨著切削刀盤的旋轉,帶動浮動刀座旋轉運動,當管口壁厚不均勻或圓度誤差較大時,彈簧力推動刀座浮動,由于切削過程中滾輪始終在管口的內壁上滾動,因此車刀的加工曲線均與管口壁厚曲線一致,從而確保了坡口的加工精度。同時,為了保證坡口角度尺寸的一致性,減少由于刃磨及安裝造成的坡口角度誤差,車刀采用針對熱煨彎管坡口設計的專用機夾可轉位不重磨成型車刀,車刀根據坡口角度進行設計,在加工過程中不需要人工調整刀具參數、提高了加工效率,保證了坡口角度的一致性。

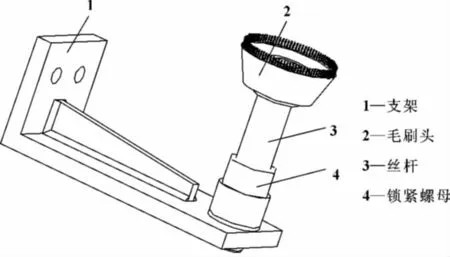

1.3.3 打磨刷機構

打磨刷機構為主軸切削結構的附屬部件,主要由支架、毛刷頭、絲桿、鎖緊螺母組成,如圖6所示。支架通過螺釘固定在切削刀盤上,通過調節絲桿可以調整毛刷頭的上下位置,確保能夠打磨管口內壁。在切削加工的同時,通過打磨刷機構實現對管口污染物、鐵屑等的打磨,可有效避免鐵屑在滾輪上粘貼,保證滾輪與管口內壁的良好接觸。

圖6 打磨刷機構示意圖

1.4 十字滑臺機構

十字滑臺機構采用矩形閉式導軌,可以承受較大的翻轉力矩,所有導軌配合面均經過人工刮研,提高了機床的配合精度。所有運動控制均由交流伺服控制電機完成,提高了機床的運動控制精度。

2 液壓控制系統設計

彎管坡口機液壓控制系統原理圖如圖7所示,內漲式同步夾緊機構和主軸切削機構通過液壓控制,液壓控制包括液壓泵站和液壓控制系統。通過對切削功率的計算,反算出液壓控制系統功率和流量,進而進行液壓控制系統液壓泵、馬達等組件的選型設計。經過設計計算,系統工作壓力14 MPa,額定壓力18 MPa,液壓泵流量207 L/min,為便于PLC 對電磁閥進行控制,閥電壓采用24 V。

圖7 液壓控制系統原理圖

3 電氣控制系統

控制系統的執行部件主要包括1 臺三相異步電機、3 臺變頻電機、1 臺伺服電機和液壓控制系統電磁閥組。三相異步電機作為液壓控制系統動力,采用Y/△啟動;3 臺變頻電機主要實現彎管坡口整形機十字滑臺X、Y、Z 軸運動控制,采用變頻器進行變頻調速,伺服電機用于控制切削系統切削進給,由專用的驅動器驅動控制。控制系統核心PLC 控制器發出控制命令信號,使異步電機、變頻電機和伺服電機協調控制,完成坡口切削過程。

為了便于人機對話,電氣控制系統觸摸屏作為人機交互界面,研制出多模式下彎管切削控制系統。觸摸屏的應用不僅大大節省了空間,還為用戶提供了便捷、直觀、友好的人機交互界面。

4 整機主要技術參數

適應管徑:φ813 ~φ1 016 mm(32 ~40 in);

適應彎管壁厚:15 ~32 mm;

加工坡口型式:V、U 型、復合型坡口;

切削盤轉速:30 ~40 r/min;

切削進給速度:0 ~0.2 mm/r;

彎管強度等級:≤X100。

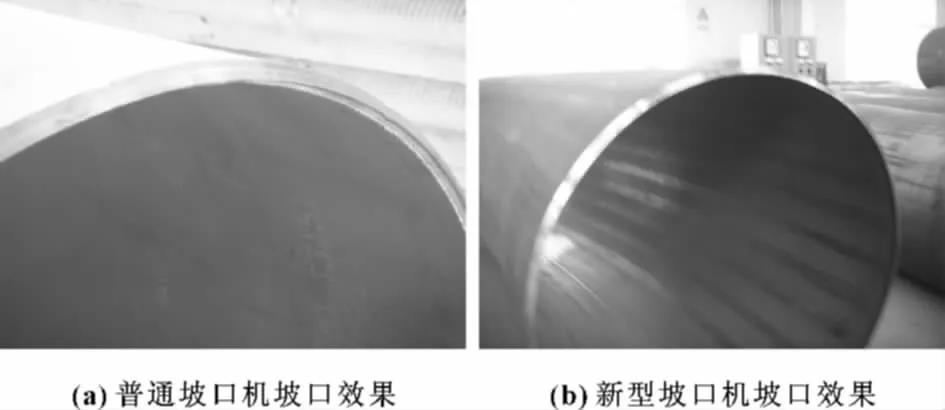

5 試驗及現場應用情況

大口徑熱煨彎管坡口機(圖8)于2012年5月在中油管道機械制造公司取得成功應用。現場檢驗測試彎管為中緬油氣管道工程國內段用彎管,管徑φ1 016 mm,壁厚15.3 mm,彎曲角度13°,坡口形式為30° V 型坡口,鈍邊1.6 mm,彎管鋼級為X80,經加工后檢驗表明,現場對比如圖9所示,采用新型彎管坡口機加工可以確保坡口均勻一致,坡口角度公差和表面粗糙度完全符合標準要求,大口徑熱煨彎管坡口機運行性能平穩,可有效提高彎管的坡口加工精度,每道坡口的平均加工時間為5 min,確保了管體焊接對坡口質量的要求,進一步提高了焊接效率、節約實施成本。

圖8 新型大口徑熱煨彎管坡口機試驗

圖9 兩種坡口機加工效果對比

6 結束語

新型大口徑熱煨彎管坡口機采用了內漲式同步夾緊機構及浮動式切削機構,結構合理、操作簡單、工作運行平穩可靠,縮短了輔助裝夾時間,提高了彎管坡口的成型質量,減少了人工對管口的二次修磨;新型大口徑熱煨彎管坡口機采用了液壓和交流伺服控制系統,提高了切削功率和進給精度,縮短了加工時間,每個管口的平均加工時間為5 min,提高了加工效率;新型大口徑熱煨彎管專用坡口機為管道施工領域增加新的高效施工裝備,進一步提升我國石油行業在大口徑熱煨彎管加工領域的自動化水平。

【1】張鋒,梁君直.大口徑管道管端坡口整形機[J].石油工程建設,2002(6):49-51.

【2】韓俊平,葉紅.Inventor 應力分析與機械設計[J].廣西輕工業,2008(8):28-29 +37.

【3】袁銳波,吳張永,任偉.PLC 在液壓泵站中的應用[J].液壓與氣動,2010(3):87-88.

【4】弓海霞,孟慶鑫,房曉明.水下管道自動坡口機的研究[J].中國機械工程,2005(4):283-286.

【5】唐覺民.基于有限元技術的工程機械設計研究[J].煤礦機械,2006(7):57-59.

【6】李學兵,盧洲訪,張軍妮,等.基于Autodesk Inventor 7.0的擺線針輪減速機設計[J].機械研究與應用,2007(10):96-97.