高精度孔距加工保障技術

林樹海,趙建華,李玉芬,陳正祥

(沈機集團昆明機床股份有限公司,云南昆明650203)

滑枕是落地銑鏜床的關鍵零部件之一,滑枕端面上有4 個用來安裝功能附件(如垂直銑頭、萬能銑頭、伸長銑頭、增速銑頭、平旋盤等)的孔(見圖1),這4 個孔中裝上夾緊機構后可以實現(xiàn)各種功能附件的自動更換,故能提高落地銑鏜床的加工效率和自動化率。安裝孔的位置尺寸精度直接關系到多個功能附件在同一臺主機上自動更換的可行性及功能附件的安裝精度,進而關系到功能附件的加工精度,所以安裝孔的位置尺寸公差要求較高,相對于主軸中心在±0.015 mm 內(nèi)。大、重型落地銑鏜床的滑枕由于體積較大、質量較大,不能在高精度的坐標鏜床或臥式加工中心上加工,只能在大、重型刨臺式銑鏜床或落地式銑鏜床上加工,依靠機床自身定位精度及重復定位精度來保證安裝孔的位置尺寸精度,但大、重型機床的定位精度很難滿足這么高的位置尺寸精度,加工出來的零件經(jīng)常超差,有時會超差到0.05 mm。為了解決這個問題,通過分析和試驗,結合公司實際設備情況,設計出一種高精度孔距校正定位夾具,把該夾具應用在大、重型落地銑鏜床上,解決了功能附件安裝孔位置尺寸精度要求較高的難題。

圖1 滑枕端面示意圖

1 安裝孔位置尺寸技術要求及加工方法

圖1 中,4- φ90H6 mm 孔為滑枕前端面用來安裝功能附件的孔,相對于主軸孔φ460J4 mm 的位置尺寸公差為±0.015 mm。安裝孔的精鏜在落地鏜上進行,在精鏜前,滑枕4 個大面須經(jīng)過磨削,保證4個面相互平行垂直公差在0.015 mm 內(nèi),粗糙度為Ra1.6 μm,然后進行孔系的精加工。在精鏜工序,先精鏜φ460J4 mm 主軸孔,再依次精鏜4- φ90H6 mm 安裝孔[1]。

2 夾具的結構和原理

根據(jù)安裝孔的技術要求和加工條件,不采用傳統(tǒng)的使用支撐鏜桿式鏜夾具的加工方式(此類鏜夾具結構復雜、體積較大、成本較高),而采用校正定位夾具的加工方式,因為校正定位夾具結構小巧,質量輕,成本低,而且可在落地式銑鏜床或者刨臺式銑鏜床上很方便地使用。

2.1 夾具的結構

校正定位夾具結構如圖2所示,由定位板1、定位銷2、定位套3、緊固螺釘4、隔套5、吊掛螺釘6、安裝螺釘7 組成。定位板1 和定位套3 之間采用小過盈配合,并通過定位銷2 和緊固螺釘4 可靠地連接在一起;吊掛螺釘6 供加工、裝配、安裝夾具時吊掛使用。夾具通過定位凸臺外圓與滑枕主軸孔配合;通過校正夾具頂面與滑枕頂面平行的方式來調(diào)整夾具的角度;待加工安裝孔的位置通過校正夾具上的工藝孔來確定,4 個工藝校正孔比安裝孔稍大,以方便校正工藝孔后不用拆下夾具直接進行安裝孔的加工。由于夾具相對滑枕來說,質量較輕、尺寸較小,可在高精度的坐標鏜床上加工,從而可以得到較高的精度。為了降低夾具制造難度和提高夾具與滑枕主軸孔的定位精度,配合的定位凸臺采用分級尺寸,左右兩端設計為兩種公差的尺寸,可根據(jù)主軸孔實測尺寸來確定選用定位凸臺1 或者定位凸臺2,確保配合間隙在0.01 mm 內(nèi),同時設計兩個定位基準面,與定位凸臺配合使用(定位基準面1 配合定位凸臺1,定位基準面2配合定位凸臺2);夾具校正后,通過安裝螺釘7 把夾具固定到滑枕上。為了提高夾具使用壽命,校正孔用經(jīng)過熱處理的隔套5 以提高耐磨性,左右定位凸臺也經(jīng)過熱處理以提高耐磨性[2-6]。

圖2 夾具簡圖

2.2 夾具的原理

定位:由定位基準面、定位凸臺外圓柱面、夾具頂面定位,即定位基準面限定3 個自由度(主軸孔軸線方向移動、繞橫向軸轉動、繞垂直軸轉動),定位凸臺外圓柱面限定2 個自由度(沿橫向移動、沿垂直方向移動);第6 個自由度即圍繞主軸孔軸線的轉動由人工校正夾具頂面的方法來限定[4]。其中夾具頂面為一特殊定位面,它不直接定位,而是由人工校正的方式來實現(xiàn)定位。

該夾具的特點是“校正”:一是夾具圍繞主軸孔軸線的轉動自由度由人工校正夾具頂面的方法來限定,這樣可以克服零件外形尺寸公差較大、不便做定位基準的困難;二是機床主軸的加工位置(坐標)由人工校正夾具上的工藝孔來確定,這樣可以提高加工的定位精度[5]。采用“校正”的定位方法可使夾具結構大大簡化,工藝性較好,又能夠降低制造難度和制造成本。

夾緊:夾具裝上并校正后,通過安裝螺釘7 把夾具緊固到滑枕端面上。

3 定位誤差分析

根據(jù)夾具使用要求:定位套與主軸孔的配合間隙控制在0.01 mm 內(nèi),夾具頂面與滑枕頂面橫向平行校正在0.005 mm 內(nèi),工藝孔與機床主軸中心同軸校正在0.005 mm 內(nèi)。

由以上已知條件,夾具定位誤差分析如下[7-8]:

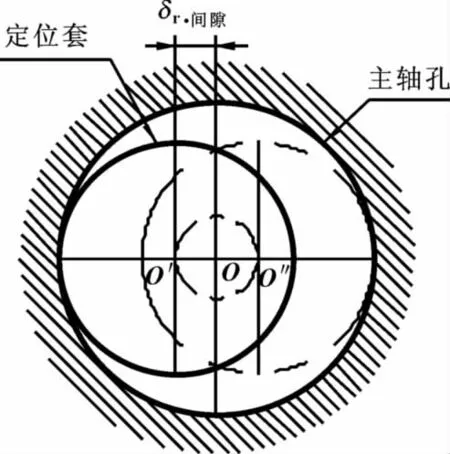

(1)由定位套配合間隙產(chǎn)生的夾具徑向定位誤差為:δr·間隙=0.01/2 =0.005 mm(如圖3所示)。

圖3 夾具定位套定位誤差

由此產(chǎn)生的校正孔在水平方向的定位誤差δW·間隙和在垂直方向的定位誤差δH·間隙分別為:

δW·間隙=0.01/2 =0.005 mm δH·間隙=0.01/2 =0.005 mm(注:直徑上的間隙為0.01 mm)

(2)由夾具設計和制造產(chǎn)生的校正孔在水平方向的定位誤差δW·設計和在垂直方向的定位誤差δH·設計分別為:

δW·設計=0.003 mmδH·設計=0.003 mm(注:夾具設計的位置公差為±0.003 mm)

(3)由校正夾具頂面與滑枕頂面橫向平行產(chǎn)生的角度定位誤差δα和線性位置誤差δL,如圖4所示。

圖4 校正夾具頂面時的誤差

角度定位誤差:δα= arctan(0.005/L)=arctan(0.005/600)≈4.77 ×10-4(注:L 為夾具寬度600 mm)

由此產(chǎn)生的水平方向的定位誤差δW·α和垂直方向的定位誤差δH·α(由作圖知:在夾具順時針旋轉時得到最大水平方向的定位誤差δW·α,在夾具逆時針旋轉時得到最大垂直方向的定位誤差δH·α)分別為:

δW·α=δL· cos(∠BO1O ″1)=δL·cos(90-δα-arctan(250/210))≈0.002 08 mm

δH·α=H- OA = H- R·cos(arctan(210/250)+δα)≈0.001 75 mm

(4)夾具安裝時定位套的間隙及夾具旋轉產(chǎn)生的工藝校正孔位置綜合誤差δW·安裝、δH·安裝如圖5所示(既有定位套的間隙誤差,又有角度誤差):

圖5 夾具安裝誤差分析圖

(5)夾具的安裝誤差和夾具設計制造共同產(chǎn)生的綜合誤差分別為:

δW·夾= δW·安裝+ δW·設計= 0.004 36 + 0.003 =0.007 36 mm

δH·夾= δH·安裝+ δH·設計= 0.005 578 5 + 0.003 =0.008 58 mm

(6)校正機床主軸中心與工藝孔同心產(chǎn)生的定位誤差為:

δr·校=0.005/2 =0.002 5 mm

因此:δW·校=0.002 5 mmδH·校=0.002 5 mm

(7)由夾具綜合誤差和工藝孔校正誤差共同產(chǎn)生的加工理論誤差δW·加、δH·加分別為:

δW·加= δW·夾+ δW·校= 0.007 36 + 0.002 5 =0.009 86≈0.01 mm

δH·加= δH·夾+ δH·校= 0.008 58 + 0.002 5 =0.011 06≈0.01 mm

由以上計算結果得出:夾具安裝誤差(δW·安裝,δH·安裝)和綜合定位誤差(δW·夾,δH·夾)及加工理論誤差(δW·加,δH·加)均小于設計要求允差±0.015 mm,該夾具能夠滿足設計及工藝要求。

以上各指示圖中,點O 為滑枕主軸孔理論中心,O'為夾具定位套實際定位中心,點O1為一個安裝孔的理論中心,點O1'及O1″為點O1對應的工藝校正孔實際定位中心。

4 夾具的使用方法

先把滑枕校正、裝夾牢固在機床上,然后安裝夾具。安裝夾具時,先根據(jù)主軸孔的實測尺寸偏差,選取合適的定位凸臺和定位基準面(如選擇定位凸臺1和定位基準面1),確保配合間隙在0.01 mm 內(nèi);將選取的定位凸臺1 裝入滑枕主軸孔,靠緊定位基準面1,裝上安裝螺釘(輕壓),用千分表校正夾具頂面與滑枕頂面橫向平行在0.005 mm 內(nèi),然后上緊安裝螺釘,再復校夾具頂面與滑枕頂面橫向平行確保在0.005 mm 內(nèi)(如圖6所示)。夾具安裝好后,校正并加工安裝孔,方法是:用千分表校正機床主軸中心與夾具上的一個工藝校正孔同心在0.005 mm 內(nèi)(如圖7所示),精鏜此工藝校正孔處的安裝孔至圖紙要求,然后再用同樣的方法校正及加工其余3 個安裝孔。

圖6 夾具安裝示意圖

圖7 工藝孔校正示意圖

5 結束語

孔距校正定位夾具先后應用在公司落地式銑鏜床、刨臺式銑鏜床、龍門式鏜銑床滑枕前端面的功能附件安裝孔的加工上,實際使用結果證明:該夾具保證了安裝孔的高位置尺寸精度要求,提高了功能附件自動更換的可靠性,保證了功能附件的加工精度,提高了機床的自動化程度、加工效率和銷售附加值,為公司帶來了良好的經(jīng)濟和社會效益。

對于類似孔距精度較高零件的孔加工,除了采用高精度機床加工外,可以通過設計簡單的工裝夾具在普通機床上加工,以降低加工成本和提高設備利用率。采用結構簡單、成本較低的方案有效地解決問題也是工程技術人員一貫追求的目標。

【1】黃天銘.機械制造工藝學[M].重慶:重慶大學出版社,1988.

【2】東北重型機械學院,洛陽工學院,第一汽車制造廠職工大學.機床夾具設計手冊[M].2 版.上海:上海科學技術出版社,1988.

【3】王伯平.互換性與測量技術基礎[M].北京:機械工業(yè)出版社,2006.

【4】王啟平.機床夾具設計[M].哈爾濱:哈爾濱工業(yè)大學出版社,1996.

【5】上海柴油機廠工藝設備研究所.金屬切削機床夾具設計手冊[M].北京:機械工業(yè)出版社,1984.

【6】徐灝主編.機械設計手冊(第1 卷)[M].北京:機械工業(yè)出版社,1991.

【7】鄭玉華,林躍.用定位誤差尺寸鏈解算定位誤差的方法[J].機械設計與制造,1998(4):36-37.

【8】李永祥.定位誤差的尺寸鏈解法探討[J].機械設計與制造,2005(7):37-38.