某型數控車削中心尾座液壓回路存在的問題及解決辦法

潘尚峰

(清華大學精密儀器及機械學系,北京100084)

數控車削中心加工長徑比超過3 的軸類零件時,一般需用活動頂尖頂緊工件,以加強工件的剛性,防止在切削過程中發生振動。普通車床尾座套筒伸縮由手動完成,數控車削中心為達到高效和自動化,尾座套筒的伸縮一般通過液壓油缸推動套筒來實現。

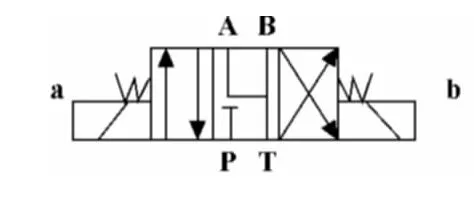

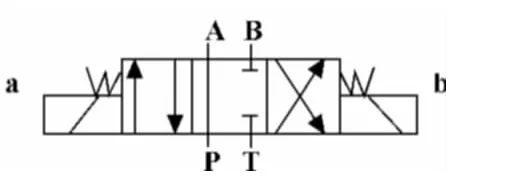

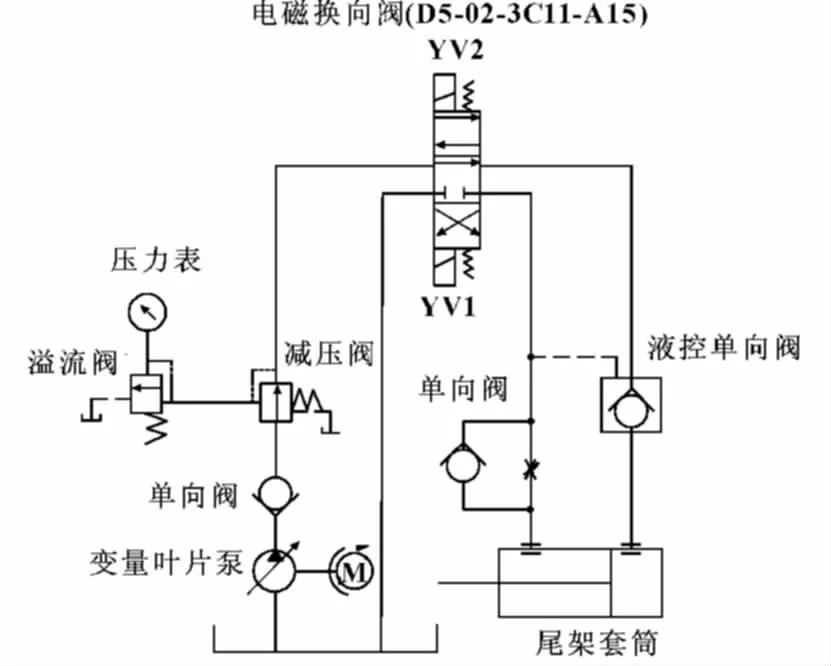

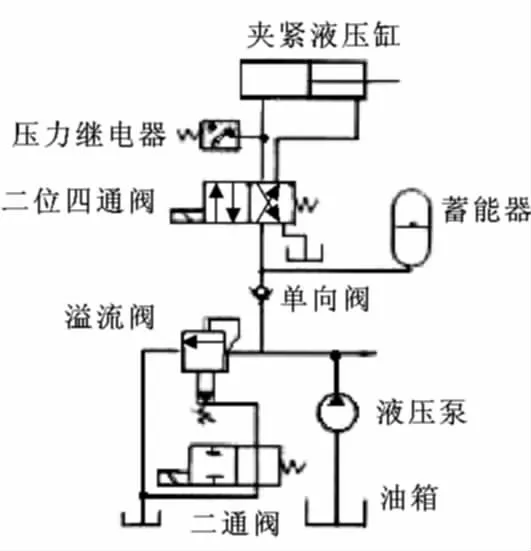

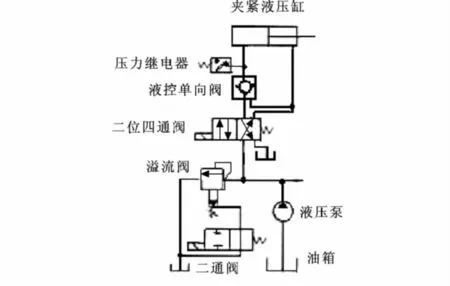

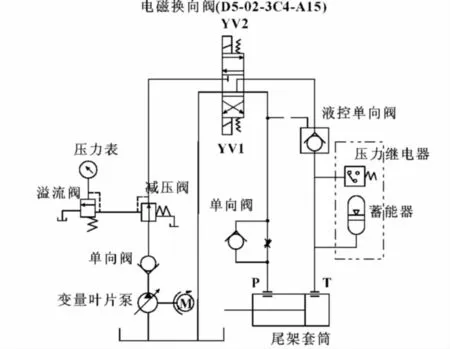

某型車削中心尾座夾緊液壓系統原理如圖1所示,系統中使用了D5-02-3C4-A15 電磁換向閥,如圖2所示。實際使用過程中出現尾座頂尖夾緊工件一段時間后,套筒會緩慢后退,最后頂不緊工件。在車削過程中出現這種現象會引起嚴重事故,必須杜絕。為了解決此問題,將D5-02-3C4-A15 電磁換向閥更換為D5-02-3C11-A15 電磁換向閥(見圖3),構成新的尾座液壓系統,如圖4所示,該方案避免了套筒后退,但同時帶來了新問題,即尾座頂尖不工作時,尾座套筒會慢慢向前移動。使用時還需手動操作使套筒后退,這給操作帶來很大不便。因此更換電磁換向閥不能從根本上解決問題,應該尋求更好的液壓尾座鎖緊方法。

圖1 某型車削中心尾座液壓系統原理圖

圖2 D5-02-3C4-A15電磁換向閥

圖3 D5-02-3C11-A15電磁換向閥

圖4 更換電磁換向閥后的尾座液壓系統原理

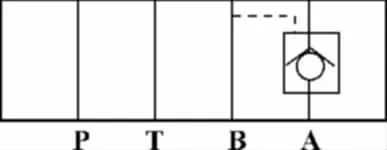

圖5 MPA-02-A 液控單向閥

1 工件夾緊過程中尾座套筒緩慢后退原因分析及對策

根據尾座液壓系統原理圖1 可知,D5-02-3C4-A15 電磁換向閥的中位機能是Y 型,它和液控單向閥MPA-02-A(見圖5)配合使用。對于需要長時間保壓的場合,如起重設備、液壓支架等,為了保證液控單向閥可靠鎖緊,換向閥處于中位時,液控單向閥的控制端壓力必須為0。所以頂尖頂緊工件后,要能夠長時間保持頂緊壓力不變,這與起重設備、煤礦液壓支架等的要求是相同的。因此,采用反向密封性能良好的液控單向閥是最佳選擇。一旦選用了液控單向閥,那么換向閥的中位機能就必須選用Y 型機能。

根據上述分析,在尾座液壓夾緊回路中使用D5-02-3C4-A15 電磁換向閥和液控單向閥組成的鎖緊回路在原理上是不存在問題的,之所以出現套筒后退現象是由于液壓缸泄漏或液控單向閥密封不嚴造成的。對液壓缸的密封性能進行了現場試驗,并未發現液壓缸有泄漏,因此可以推斷,造成系統泄漏的主要原因是液控單向閥密封不嚴。

在頂緊工件后尾座套筒為何會后退,而且后退量約為0.03 mm。頂尖和工件中心孔接觸,在接觸面上發生彈性變形,在彈性變形范圍內頂尖和套筒受力,所以液壓缸無桿腔有壓力,但由于液控單向閥密封不嚴,所以造成無桿腔油液泄漏,壓力緩慢下降。只要在彈性變形范圍內,無桿腔始終存在壓力,油液不斷泄漏,套筒也就會緩慢后退,直到后退距離達到彈性變形量后(或彈性變形完全恢復),頂尖和工件脫離接觸,頂尖和套筒不再受力,液壓缸無桿腔無壓力,油液泄漏停止,套筒不再后退。所以套筒后退量與頂尖的頂緊力有關,頂緊力越大,頂尖彈性變形量就越大,頂尖后退量也越大。

為了驗證以上分析的正確性,進行了多次專門實驗,得到結果和現場觀察到的現象完全一致。

2 更換電磁換向閥后尾座套筒緩慢前移原因分析

換為D5-02-3C11-A15 電磁換向閥目的是保證能夠始終頂緊工件。該電磁閥換向閥的中位機能是P口和A 口通、B 口和T 口不通,所以電磁換向閥未通電前液壓缸無桿腔始終進油(接A 口),而液壓缸有桿腔(接B 口)的回油被切斷。在頂緊工件后,即使電磁換向閥回到中位,液壓缸仍可以進油,而有桿腔封死,液壓缸活塞保持不動,始終頂緊工件。顯然,使用D5-02-3C11-A15 電磁換向閥后,在頂緊過程中,由于無桿腔一直可以進油,所以和有桿腔的密封狀況無關,即便有桿腔接通油箱也不受影響。所以使用D5-02-3C11-A15 電磁換向能夠達到始終頂緊工件的目的,但同時帶來新的問題。

在不頂緊工件或自由狀態下,使用D5-02-3C11-A15 電磁換向閥的方案就有問題了。機床一上電,D5-02-3C11-A15 電磁換向閥不上電,處于中位狀態,和頂緊工件時的工作狀態相同,即此時無桿腔接通動力油,有桿腔被封死。由于電磁換向閥的閥芯和閥套之間存在間隙,其密封性能遠不及液控單向閥好,所以液壓缸有桿腔必然存在泄漏。一旦液壓缸有桿腔存在泄漏(相當于具有緩慢回油作用),就會造成液壓缸活塞緩慢前移,這和開機后觀察到的套筒自行前移現象是一致的。

使用D5-02-3C11-A15 電磁換向閥還會出現另外一個問題。利用該閥中位機能的目的是當電磁換向閥處于中位時,仍能給液壓缸無桿腔供油,保證頂緊工件。在液壓泵正常供油的情況下(始終有動力油供給)是不會出現問題的,一旦在車削過程中液壓泵出現故障,將不能提供動力油,此時頂尖無法頂緊工件,此時會出現安全問題。

采用D5-02-3C11-A15 電磁換向閥實現了液壓系統正常供油條件下工件的可靠頂緊,但同時也帶來兩個問題:一是不工作狀態下尾座套筒會自行前移,其次是當液壓系統無法正常供油時會出現頂不緊工件,引起安全問題。所以使用D5-02-3C11-A15 電磁換向閥在原理上是錯誤的,而且是不安全的,此方案絕對不可采用。

在液壓系統鎖緊回路設計中,單純用換向閥的中位機能來鎖定定位精度要求高的執行機構是一大禁忌,該設計中使用D5-02-3C11-A15 電磁換向閥正是犯了此大忌。

所以,最初使用D5-02-3C4-A15 電磁換向閥是正確的,出現尾座套筒后退現象純屬液控單向閥的質量問題,即閥內密封球與錐面配合不好。或者說問題的關鍵不是電磁換向閥,而是液控單向閥。因此,夾緊回路中仍使用D5-02-3C4-A15 電磁換向閥,同時應加強液控單向閥的質量控制,和制造商協商,要求其解決泄漏問題。或者更換液控單向閥,選用質量更好的進口液控單向閥。

對于一般密封性能的液控單向閥,在鎖緊回路中采用壓力繼電器和蓄能器是一種比較好的方案。

3 采用壓力繼電器和蓄能器的改進方案

由于液控單向閥存在泄漏是不可避免的,所以在要求時間保壓的鎖緊回路中常采用蓄能器和壓力繼電器,這在機床液壓系統的工件夾緊回路中是比較常見的。圖6 中采用壓力繼電器來控制回路的最高夾緊力,既當夾緊力達到設定值后,壓力繼電器發信,二位四通換向閥斷電,系統依靠液控單向閥維持工件的夾緊力,同時二位四通換向閥也斷電,使液壓泵卸荷。

圖6 帶有液控單向閥的夾緊回路

圖6 的液壓夾緊回路維持工件夾緊的時間較短,原因是液控單向閥存在泄漏。對圖6 回路的改進辦法就是不能單獨依靠液控單向閥實現鎖緊,另外還需要增加一個蓄能器。當夾緊壓力達到設定值時,壓力繼電器發信,液壓泵卸荷,由于單向閥的存在,油液不會倒流,此時即使系統存在泄漏,蓄能器也能夠補充泄漏以維持夾緊力在較長時間內不變。當系統壓力下降到壓力繼電器最低設定值時,同樣發出信號,使液壓泵由卸荷狀態轉入運行狀態,重新向液壓缸供油。由于采用了單向閥和蓄能器,可以不要液控單向閥,如圖7所示。圖7 中壓力繼電器和圖6中不同,要求能夠設定兩種壓力,即最高夾緊壓力和最低夾緊壓力。

圖7 不帶液控單向閥的工件夾緊回路

根據圖7 的改進思路,對某型數控車削中心的液壓系統進行了改進,在原來的尾座液壓頂緊回路上再增加一個壓力繼電器和一個蓄能器組成一個新的鎖緊回路,如圖8所示。當頂緊工件時液壓缸壓力下降至壓力繼電器的最低設定壓力后,電磁鐵YV2 通電,電磁換向閥D5-02-3C4-A15 換向,液壓缸無桿腔接通液壓泵,壓力升高,當壓力升高到壓力繼電器的最高設定壓力后,電磁鐵YV2 斷電。

圖8 改進后的尾座頂緊液壓系統原理圖

此方案是一個理想的鎖緊回路,一般用在鎖緊要求很高的場合。由于系統中采用了蓄能器,所以系統的復雜程度和成本增加了。由于系統中仍然保留液控單向閥,而且液控單向閥是放置在換向閥和液壓缸之間,所以夾緊時液壓缸的泄漏會比圖7 中液壓缸的泄漏小得多,所以此方案還可以進一步簡化,即也可以不用蓄能器,雖然鎖緊效果稍差,但對于尾座頂尖夾緊工件的應用場合來說,完全可以勝任。因此為了簡化系統,降低成本,提高系統的可靠性,可以去掉蓄能器,只用一個具有雙壓力設定的壓力繼電器即可,高于設定壓力液壓泵停止工作,低于設定壓力液壓泵啟動工作。

4 結束語

數控車削中心尾座液壓夾緊回路要求長時間保壓,以保證在車削過程中可靠頂緊工件。使用液控單向閥和具有Y 型中位機能的電磁換向閥構成鎖緊回路是正確的選擇,但由于液控單向閥存在一定的泄漏,僅依靠液控單向閥達到長時間保壓是困難的。為了使液壓鎖緊回路能夠長時間保壓,在回路中需增加壓力繼電器和蓄能器。

【1】薛祖德.液壓傳動[M].北京:中央廣播電視大學出版社,1995.

【2】邵俊鵬.液壓系統設計禁忌[M].北京:機械工業出版社,2008.

【3】周士昌.液壓氣動系統設計運行禁忌470 例[M].北京:機械工業出版社,2002.

【4】張志英.數控車床液壓系統設計[J].機械制造與自動化,2010,39(1):33-35,60.