數控車床編程與加工技巧探討

梁應選,王占領,嚴國英,馬躍林

(陜西理工學院機械學院,陜西漢中723003)

我國是一個制造大國,在新一輪的國際產業變革中,我國正逐步成為全球制造業的重要基地之一。數控車床由于具有高效率、高精度和高柔性的特點,在機械制造業中得到日益廣泛的應用,成為目前應用最廣泛的數控機床之一[1]。但是,要充分發揮數控車床的作用,關鍵是編程,即根據不同零件的特點和精度要求,編制合理、高效的加工程序。作者以FANUC 0i mate TC 系統為例,就實際加工和程序編制中遇到的兩個問題進行探討。

1 端面加工

車削端面通常是車削加工中的首道工序,其端面加工的質量直接影響到零件的相關尺寸精度及端面光潔度。在現行的許多數控車床加工與編程教課書上介紹的端面加工程序大多為如下所示[2]:

N10 T0101 M03 S400;(T01 為端面車刀)

N20 G00 X52 Z0 M08;(毛坯外徑為:φ50 mm)

N30 G01 X0 F0.15;(F 值具體大小可根據材料的不同確定)

可以肯定地說以上程序無論是格式還是指令的應用上均無錯誤,但在實際運行后,所加工出的工件端面的粗糙度極不理想,尤其是靠近工件中心處,且如果背吃刀量較大的話還容易出現蹦刀現象,更有甚者造成對操作者的人身傷害。故對于初學者來說,探究該問題產生的原因,并找出有效的解決方法,顯得尤為重要。

1.1 原因分析

切削線速度公式[3]:

其中:v 為切削線速度(m/min);D 為工件直徑(mm);n 為主軸轉速(r/min)。

由以上公式可知:切削端面時隨著切削直徑變小線速度越來越低,線速度降低以至于刀具切削速度跟不上車床所給定的主軸轉速,必然導致加工表面光潔度下降,尤其是靠近工件中心處。這便是采用以上程序加工工件端面粗糙度不理想的根本原因。那么在實際加工當中又該如何解決該問題呢?

1.2 解決問題的方法

1.2.1 第一種方法

對于數控車床編程與加工者來說,解決此問題首先想到的肯定是應用系統所提供的恒線速度控制G96指令。該指令主要用于車工件的端面、錐度或圓弧等,單位為m/min。據作者了解,大多數初學者對此指令含義的理解比較模糊,在這里要特別對該指令的用法做一詳細解釋,以幫助操作者、尤其是數控加工初學人員正確理解其本質含義,并正確應用它合理有效編寫加工程序。

G96 S_ :所謂的恒線速控制是指S 后面的線速度是恒定的,隨著刀具的位置變化,根據線速度計算出主軸轉速,并把與其對應的電壓值輸出給主軸控制部分,使得刀具瞬間的位置與工件表面保持恒定的關系。即系統執行G96 S_ 后,用S_ 指定的數值表示工件上任一點的線速度一樣[4]。通俗地講G96 的功能是執行恒線速度控制,并且只通過改變轉速來控制相應的工件直徑變化時維持穩定的恒定的切削速率,進而保證加工表面的粗糙度。通常G96 使用時必須用G50 設定主軸最高轉速限制,這是因為由公式(1)可知:當v 為切削線速度一定時,隨著加工工件的直徑減小,會導致主軸轉速過大,當直徑減小至零時,主軸轉速將達到無窮大,易造成事故。與之聯系的G97 指令的功能是取消恒線速度控制,并且僅僅控制轉速的穩定。編程示例如下:

N10 G50 S2000;(表示最高轉速限制為2 000 r/min(也就是到達中心時最高轉速是2 000 r/min))

N20 G96 M03 S200 T0101;(表示切削點線速度控制在200 m/min)

N30 G00 X55 Z0;

N40 G01 X0 F200;(端面加工)

N50 G97 S400(表示恒線速控制取消后主軸轉速,系統開機后默認為G97 狀態)

由機床廠家給出的G96 狀態下切削速度與主軸轉速和工件半徑關系圖(圖1)更進一步分析可知:在工件約160 mm 半徑處,主軸轉速的數值和線速度的數值才是一致的。因而,正確理解G96 指令的真實含義是編寫上述加工程序的基礎。

圖1 應用G96 指令下主軸轉速與切削速度和工件半徑關系圖

1.2.2 第二種方法

在不使用G96 進行編程尤其是對于主電動機不能實現恒線速控制功能的機床時,通常的編程方法如下:

N10 T0101 M03 S400;(T01 為端面車刀)

N20 G0 X52 Z0 M08;(毛坯外徑為:φ50 mm)

N30 G1 X4 F0.18;

N40 X0 F0.08;

編以上程序采用的方法是:當刀具快要接近工件中心時降低徑向進給速度,從而提高靠近工件中心處的表面光潔度。其中,在主軸轉速一定的情況下,可根據零件設計時端面粗糙度要求,依據加工經驗調整程序中的F 值即可達到預期的加工效果。

2 端面中心孔加工

在一般經濟性數控車床上加工工件端面中心孔時,通常是端面加工好后,將鉆夾頭裝于機床尾座上,并裝好中心鉆鉆頭,然后啟動機床使主軸以一定的轉速旋轉,再移動機床尾座使中心鉆靠近工件端面后,鎖住機床尾座,緩慢手搖機床尾座上的轉輪手柄,從而完成中心孔的加工。實際加工證明:采用此方法完成中心孔的加工,從鉆夾頭的裝夾、中心孔加工完成再到取下鉆夾頭整個操作過程每個工件大約耗時2.5 min,按照目前的每天加工某類零件40 個計算,最少耗時大約100 min,而且費力。

為了提高工作效率,充分發揮數控車的作用,克服手工鉆孔費時費力之缺點,作者采用將端面鉆中心孔的工序內容編入加工程序,讓機床自動完成。具體的辦法為:找一廢棄的刀柄(這里用的是20 ×20 刀柄),在刀柄上鉆鉸與中心鉆外徑同一尺寸的孔,并在一側面鉆攻M4 螺紋孔,然后將中心鉆裝于孔中,并用上緊定螺釘使中心鉆裝夾可靠(如圖2所示)。最后將其裝于刀架上。具體的加工程序如下:

N10 T0303 M03 S500;(T03 為中心鉆)

N20 G0 X0 Z20;

N30 Z3 M08;

N40 G1 Z0 F0.07;

N50 Z-4 F0.04;(鉆中心孔深度4 mm)

N60 Z-6 F0.03;(改變進給量鉆中心孔深度至6 mm)

圖2 制作的刀桿

注意問題:

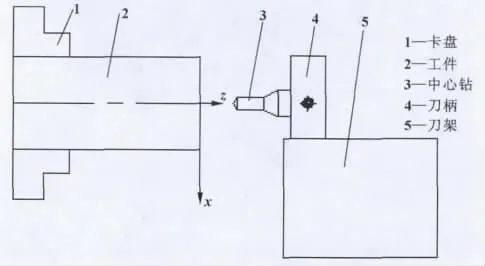

(1)初次對刀時,采用傳統的辦法使用同一中心鉆加工好端面中心孔后,然后將圖2所示的刀桿裝于刀架上,并將中心鉆自然置于已加工好的中心孔內,保證中心鉆與端面垂直,此時將中心鉆穿入刀柄中,擰緊緊定螺釘后,再夾緊刀柄,最后移動刀架使中心鉆刀尖與工件平齊后為點z0。這樣就可以按上述程序進行編程,加工其他工件(每個工件裝夾時軸向伸出卡盤尺寸一定)。中心孔加工時刀具裝夾工況圖如圖3所示。

圖3 加工中心孔時刀具裝夾示意圖

(2)程序段N60 中當快要加工到設計深度時,需減小進給量F,以免因切削阻力過大,出現斷刀現象。

采用以上編程方法加工一個中心孔用時不到1 min,同樣按每天加工40 個工件計算總共可節約60 min 即1 h,而且大大減小了操作者的勞動強度。

3 結論

通過以上分析可知,數控編程的最終目的是加工出能滿足客戶要求的零件,而不是為了運用那些指令代碼編程而編程。在正確理解數控加工指令含義的基礎上,掌握一定的技巧,不但可以加工出符合圖紙要求的合格工件,而且能使數控車床安全、高效地工作,充分發揮數控車床的作用。數控編程的理論知識關鍵要在實踐加工過程中去理解和檢驗,以上提出的兩點體會,肯定還存在不足之處,希望能起到拋磚引玉的效果。

【1】宋方之.數控工藝培訓教程[M].北京:清華大學出版社,2008.

【2】劉立.數控車床編程與操作[M].北京:北京理工大學出版社,2006.

【3】楊可楨,程光蘊,李仲生.機械設計基礎[M].北京:高等教育出版社,2007.

【4】關穎.數控車床[M].北京:化學工業出版社,2005.