活性硅酸鈣填充天然橡膠復合材料性能的研究

張士龍,劉欽甫*,丁述理,梁 鵬,李曉光

(1.中國礦業大學(北京)地球科學與測繪工程學院,北京100083;2.河北工程大學資源學院,邯鄲056038)

目前橡膠工業最常用的補強填料仍為炭黑和白炭黑。作為生產炭黑的主要原材料的石油,近年資源短缺、價格飛漲,造成炭黑生產的經濟成本也日益增大。而白炭黑生產工藝復雜,對設備要求高、能耗大,價格昂貴。一些學者開始尋求多種廉價填料,如納米粘土、超細礦物粉體、化工合成粉體等,以替代昂貴的傳統填料,以期在降低橡膠制品經濟成本的同時,獲取優異的應用性能。在CaSiO3填充橡膠的研究領域中,結晶度較高的硅灰石補強橡膠的研究最為成熟[1-3],而水熱合成的、結晶度較低的C-S-H凝膠,并未得到足夠的重視。彭小芹等人利用水熱合成法制備微孔無定形硅酸鈣,并對其進行濕法球磨改性,研究了其對橡膠的補強性能,并申請了專利[4-7]。

本文簡化粉體改性工藝,在不改變橡膠生產設備和工藝的前提下,使用A基、S基、V基三種硅烷偶聯劑改性水化活性硅酸鈣粉體(C-S-H凝膠),采用熔融共混法制備硅酸鈣/天然橡膠復合材料,研究了改性劑種類、改性劑添加量、粉體填充量、硅酸鈣與白炭黑、炭黑配合填充等因素對天然橡膠復合材料的硫化性能和機械力學性能的影響。

1 實驗部分

1.1 原材料

本研究所使用水化活性硅酸鈣(C-S-H)原料為大唐國際高鋁煤炭研發中心提供,是一種微孔較為發育、輕質化的無定形硅酸鈣粉體。

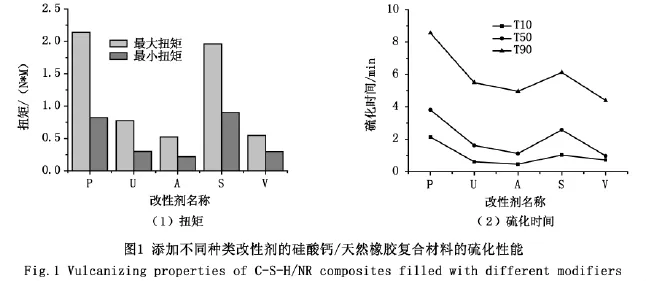

表1實驗原材料Tab.1 Experimental materials

1.2 復合材料制備

將生膠在開煉機上薄通10次進行塑化,依次加入促進劑、活性劑、脂肪酸鹽、填料、改性劑等藥劑,混練均勻后打三次三角包,均勻出片,停放四個小時后測試其硫化性能,然后在平板硫化機(鄭州大眾機械制造有限責任公司)上模壓硫化出片,硫化工藝為10 MPa×T90,硫化溫度為153℃。

1.3 性能測試

硫化性能:使用ZWL型無轉子硫化儀(江都市新真威實驗機械有限責任公司),按照GBT9869-1997橡膠膠料硫化性能的測定標準,測定橡膠復合材料的硫化性能。

力學性能:使用DL-D2500N電子萬能試驗機(江都市真威實驗機械有限責任公司),對硅酸鈣/橡膠復合材料的拉伸力學性能(GB-T528-1998標準)和撕裂強度(GB/T529-99標準)進行測試和表征。使用LX-A型邵氏硬度計(江都市真威實驗機械有限責任公司)測試復合材料的硬度(GB/T528-98標準)。

2 結果與討論

2.1 硫化性能

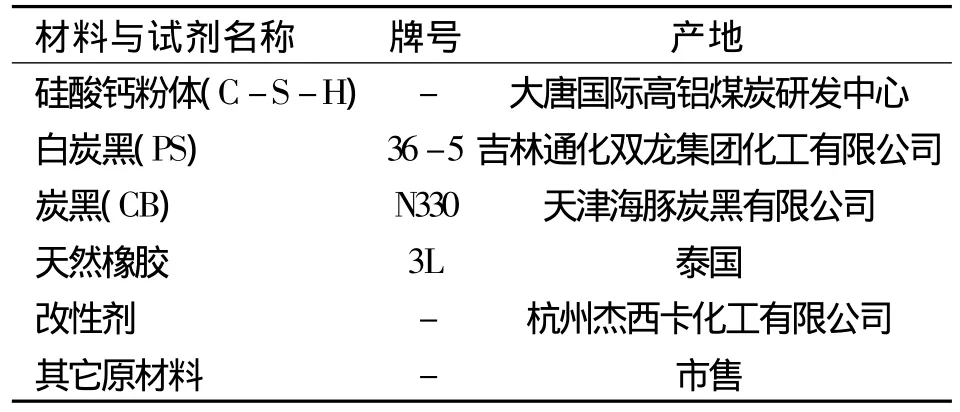

1)改性劑種類的影響:將50份硅酸鈣填充100天然橡膠,并在熔融共混時加入不同種類的硅烷改性劑進行改性,其中改性劑用量為粉體質量的4%。測得復合材料的硫化性能如圖1所示。由圖1可知,除S基改性時,A基、V基改性C-S-H粉體及原粉填充的天然橡膠的扭矩明顯降低。其中尤以A基改性C-S-H填充的天然橡膠最為明顯,與純天然橡膠相比,其最大扭矩、最小扭矩分別降低了3.1倍、2.7倍。而在硫化時間方面,亦以A基表現出最為優異的促進硫化作用,與純膠相比,其T10、T50、T90分別降低了3.7倍、2.4倍、0.7倍。可知,硅酸鈣粉體具有降低復合材料扭矩、促進硫化的作用,提高了橡膠的壓延性能及生產效率。

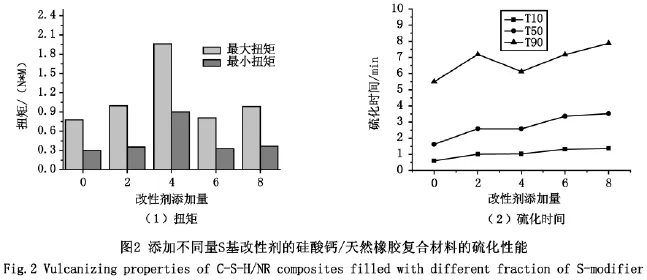

2)改性劑添加量的影響:圖2為填充50份硅酸鈣,添加不同量的S基改性劑時,測得的復合材料的硫化性能。由圖2可知隨著改性劑添加量的增大,橡膠的最大和最小扭矩均呈現先降低后增大的趨勢,并在添加4%時達到最大值1.96 N·M、0.9 N·M,與C-S-H原粉填充時相比,分別增大了1.5倍、2倍。在硫化時間方面,除改性劑添加量為2%處的T90有所波動外,整體上呈現隨著改性劑添加量的增大而延長的趨勢。可知,S基改性劑具有延遲復合材料硫化的效應。

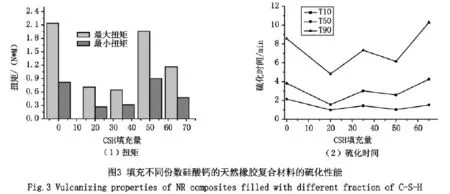

3)硅酸鈣填充量的影響:使用S基改性劑改性硅酸鈣填充天然橡膠,其中改性劑用量為硅酸鈣粉體質量的4%,測得復合材料的硫化性能如圖3所示。由圖3可知,添加少量C-S-H時,天然橡膠復合材料的扭矩有明顯降低,但當添加量增大時,復合材料的扭矩呈現先增大后降低的趨勢。其中最大扭矩、最小扭矩均在添加50份C-S-H粉體時分別取得最大值1.96 N·M、0.9 N·M,與純天然橡膠保持相當。C-S-H填充量較低時,復合材料的硫化時間有明顯縮短。隨著添加量的增大,NR復合材料的T10基本保持不變,而T50、T90則呈現在波動中增長的趨勢。硅酸鈣填充量為20份時,復合材料的T10、T50、T90均各自取得最小值 0.99 min、1.56 min、4.81 min,與純天然橡膠的硫化時間相比各自縮短了1.2倍、2.4倍、1.8倍。

4)硅酸鈣與白炭黑配合填充的影響:將活性硅酸鈣與白炭黑配合填充天然橡膠制備復合材料,熔融共混時加入硅酸鈣質量分數4%的S基改性劑,測得復合材料的硫化性能如圖4所示。由圖4可知,隨著C-S-H填充比例的增大,天然橡膠復合材料的扭矩呈現先降低后增大的趨勢,并在PS與C-S-H 3:1配合填充時,最大扭矩、最小扭矩取得最小值0.818 N·M、0.276 N·M,比白炭黑單獨填充時分別降低了1.4倍、4.6倍。隨著C-S-H比例的增大,NR橡膠復合材料的T10呈現先增大后略微降低的趨勢,并在1:1配合填充時取得最大值1.21 min;T50、T90隨之降低,并均在C-S-H單獨填充時各取得最小值2.58 min、6.13 min,比白炭黑單獨的填充時分別降低了2.9倍、3.1倍。可知,與白炭黑相比,活性硅酸鈣粉體具有降低最小扭矩、縮短硫化時間的作用,提高了復合材料的壓延性能及生產效率。

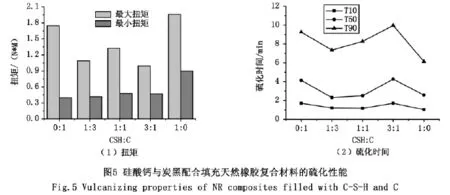

5)硅酸鈣與炭黑配合填充的影響:將活性硅酸鈣與炭黑配合填充天然橡膠制備復合材料,熔融共混時加入硅酸鈣質量分數4%的S基改性劑,測得復合材料的硫化性能如圖5所示。由圖5可知,當炭黑與硅酸鈣配合填充天然橡膠時,隨著C-S-H填充比例的增大,NR復合的最大扭矩呈現W形波動,且配合填充時的最大扭矩小于單獨填充。除C-S-H單獨填充的天然橡膠外,復合材料的最小扭矩變化不大。與炭黑單獨填充的NR相比,加入少量C-S-H后,復合材料的硫化時間有明顯降低,但隨著C-S-H比例的增大,T10、T50、T90呈現先增大后降低的趨勢,并在CS -H 單獨填充時取得最小值 1.03 min、2.58 min、6.13 min,比炭黑單獨填充的NR復合材料縮短了0.7 倍、0.6 倍、0.5 倍,提高了橡膠復合材料的生產效率。

2.2 力學性能

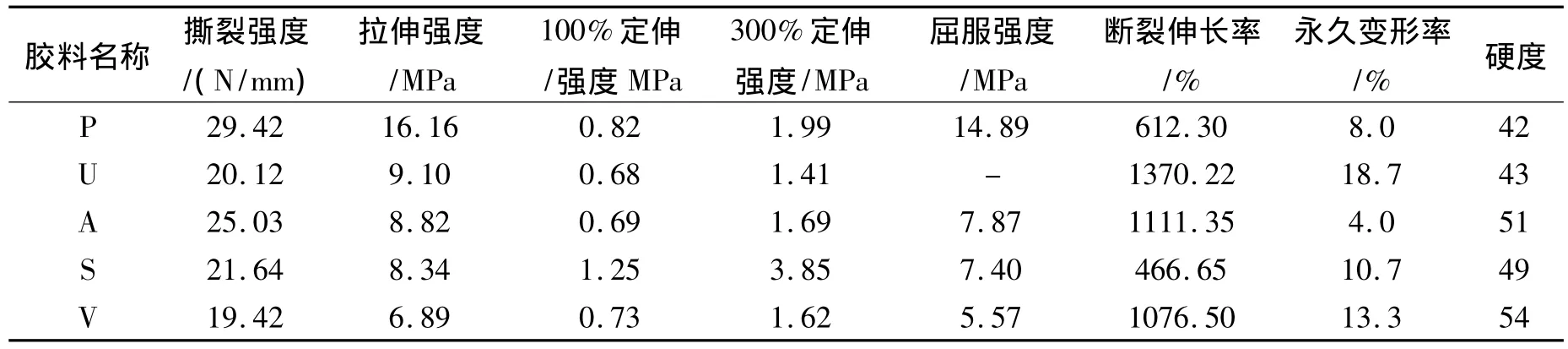

1)改性劑種類的影響:將50份硅酸鈣填充100天然橡膠,并在熔融共混時加入不同種類的硅烷改性劑進行改性,其中改性劑用量為粉體質量的4%。測得復合材料的力學性能如表2所示。由表2可知,添加硅酸鈣后,天然橡膠的力學性能有所下降。A基改性劑改性填充時,復合材料具有最大撕裂強度,僅比純天然橡膠降低了4.39 N/mm;硅酸鈣原粉填充時具有最大拉伸強度,比純膠降低了7.06 MPa,且斷裂伸長率達到最大值,比純膠提高了2.2倍。使用S基改性硅酸鈣填充天然橡膠時,其100%、300%定伸強度較純膠分別提升了0.43 MPa、1.86 MPa,添加其他改性劑時其定伸強度與純天然橡膠保持相當,故選取S基改性劑為最佳改性劑。

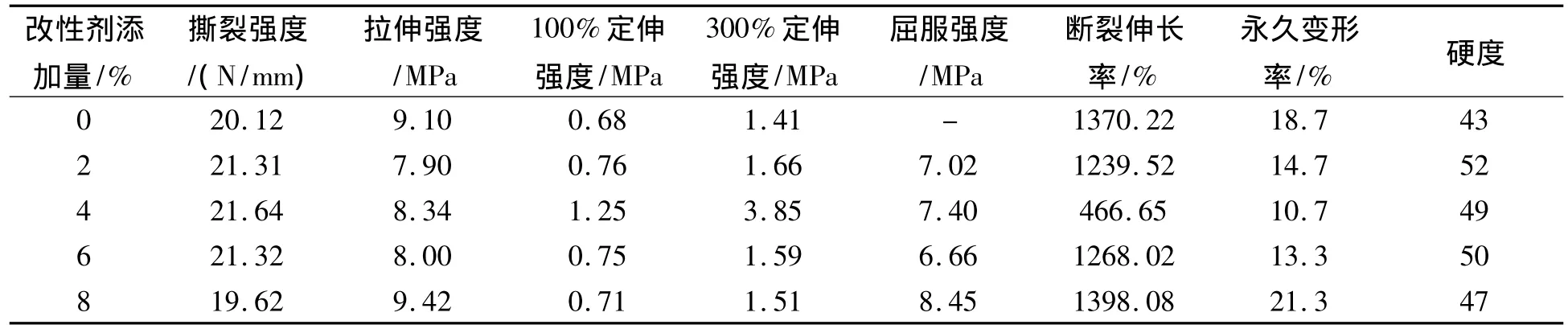

2)改性劑添加量的影響:表3為填充50份硅酸鈣,添加不同量的S基改性劑時,測得的復合材料的力學性能。由表3可知,隨著改性劑用量的增大,天然橡膠撕裂強度變化不大,在填充4%時取得最大值21.64 N/mm,僅比原粉填充時增大了1.52 N/mm;拉伸強度呈現先降低后升高的趨勢,在改性劑用量為8%時取得最大值9.42 MPa,比原粉填充時提高了0.32 MPa;100%、300%定伸強度均呈現先升高后降低的趨勢,并都在添加4%Si69 時分別取得最大值1.25 MPa、3.85 MPa,比原粉填充時各增大了0.84倍、1.73倍;添加改性劑后,復合材料出現了屈服強度,并在添加8%改性劑時獲得最大值8.45 MPa;斷裂伸長率呈現先降低后升高的趨勢,在改性劑用量為8%時獲得最大值,與原粉填充時相當;硬度呈現先升高后降低的趨勢,在添加2%改性劑時取得最大值52。改性劑添加量為4%時,復合材料的拉伸及撕裂強度與其他添加量相當,而其定伸強度尤為出色,故確定改性劑最佳添加量為4%。

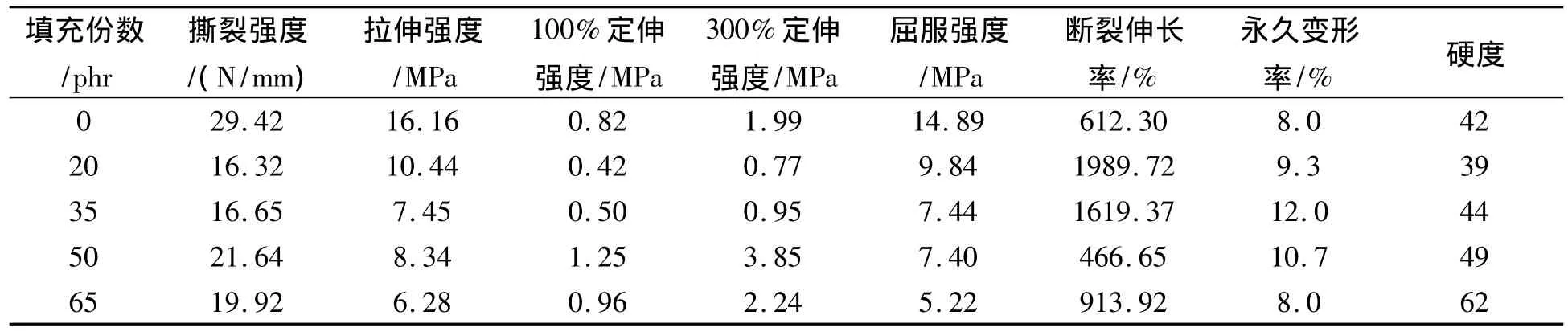

3)硅酸鈣填充量的影響:使用S基改性劑改性硅酸鈣填充天然橡膠,其中改性劑用量為硅酸鈣粉體質量的4%,測得復合材料的硫化性能如表4所示。由表4可知,填充硅酸鈣后,復合材料的撕裂強度、拉伸強度均出現不同程度的下降。硅酸鈣/天然橡膠復合材料中,撕裂強度在填充50份硅酸鈣時取得最大值21.64 N/mm,比純天然橡膠降低了7.78 N/mm;拉伸強度、屈服強度在填充20份硅酸鈣時分別取得最大值 10.44 MPa、9.84 MPa,分別比純天然橡膠降低了 5.72 MPa、5.05 MPa。在填充50份硅酸鈣時,復合材料在定伸強度方面表面出優異的性能,分別比純天然橡膠提高了0.52倍、0.93倍。隨著填充量的增大,斷裂伸長率呈現先增大后降低的趨勢,在填充20份硅酸鈣時取得最大值1989.72%,比純天然橡膠提高了2.25倍;硬度呈現先降低后增大的趨勢,在填充65份硅酸鈣時取得最大值62。

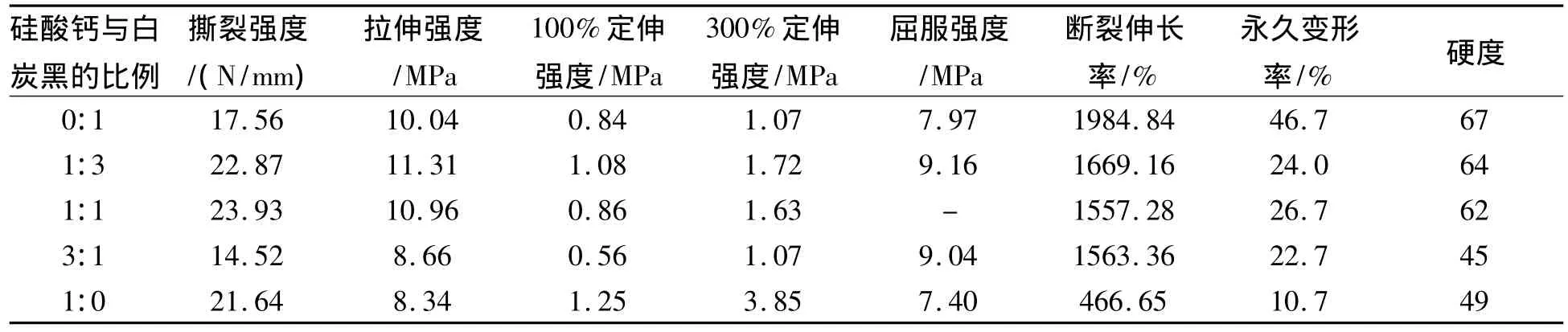

4)硅酸鈣與白炭黑配合填充的影響:將活性硅酸鈣與白炭黑配合填充天然橡膠制備復合材料,熔融共混時加入硅酸鈣質量分數4%的S基改性劑,測得復合材料的力學性能如表5所示。由表5可知,隨著硅酸鈣所占比例的增大,天然橡膠復合材料的撕裂性能呈現先增大后降低再增大的趨勢,并在C-S-H與PS比例為1:1時取得最大值,比白炭黑單獨填充時提高了6.37 N/mm;拉伸強度呈現先增大后降低的趨勢,在C-S-H與PS比例為1:3時取得最大值11.31 MPa,比PS單獨填充時略有所提高。配合填充時,復合材料的100%、300%定伸強度變化不大,與白炭黑單獨填充時保持相當,但總體上不及硅酸鈣單獨填充。斷裂伸長率、硬度隨著硅酸鈣比例的增大而降低。故硅酸鈣與炭黑配合填充填充橡膠的最佳比例為1:3和1:1。與白炭黑填充的天然橡膠相比,硅酸鈣/橡膠復合材料的拉伸強度和屈服強度保持相當,而撕裂強度和定伸強度均強于前者,故在填充天然橡膠時,硅酸鈣是白炭黑的優良替代品。

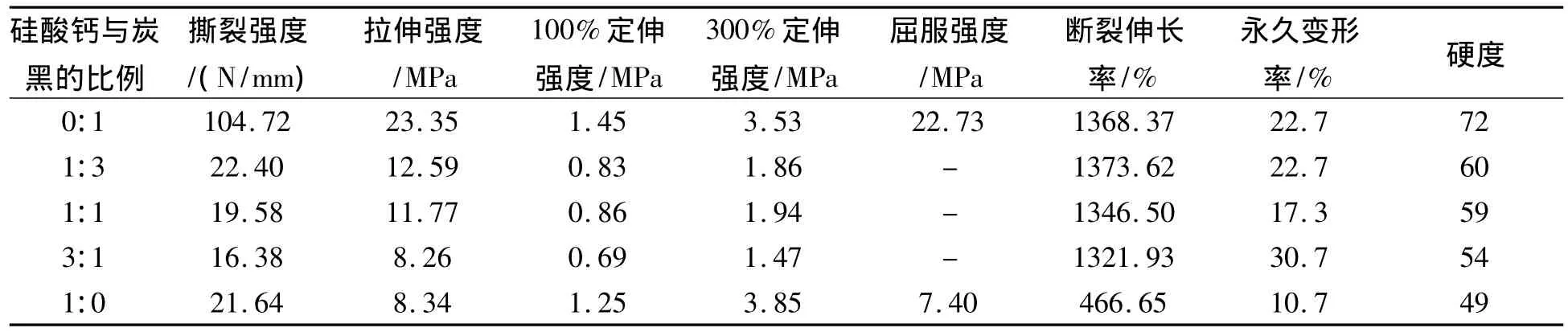

5)硅酸鈣與炭黑配合填充的影響:將活性硅酸鈣與炭黑配合填充天然橡膠制備復合材料,熔融共混時加入硅酸鈣質量分數4%的S基改性劑,測得復合材料的力學性能如表6所示。由表6可知,與炭黑單獨填充的天然橡膠復合材料相比,配合填充時,復合材料的撕裂強度、拉伸強度、100%、300%定伸強度均有不同程度降低。斷裂伸長率隨兩者比例的變化不大,整體與炭黑單獨填充時相當。硬度隨著硅酸鈣比例的增大而逐漸降低。與炭黑單獨填充的天然橡膠相比,硅酸鈣單獨填充時復合材料的100%定伸強度與之相當,300%定伸強度甚至略有所提高。故在復合材料拉伸率較低時,硅酸鈣可替代炭黑,在保證優異定伸強度的同時,降低經濟成本。

表2添加不同種類改性劑的硅酸鈣/天然橡膠復合材料的力學性能Tab.2 Mechanical properties of C -S-H/NR composites filled with different modifiers

表3添加不同量S基改性劑的硅酸鈣/天然橡膠復合材料的力學性能Tab.3 Mechanical properties of C-S-H/NR composites filled with different fraction of S-modifier

表4填充不同份數硅酸鈣的天然橡膠復合材料的力學性能Tab.4 Mechanical properties of NR composites filled with different fraction of C -S-H

表5硅酸鈣與白炭黑配合填充天然橡膠復合材料的力學性能Tab.5 Mechanical properties of NR composites filled with C -S-H and PS

表6硅酸鈣與炭黑配合填充天然橡膠復合材料的力學性能Tab.6 Mechanical properties of NR composites filled with C -S-H and C

3 結論

1)硅酸鈣粉體具有促進橡膠硫化、降低膠料最小扭矩的作用,與白炭黑、炭黑等傳統填料配合填充時,在提高生產效率的同時優化了膠料的壓延性能。

2)填充硅酸鈣后,天然橡膠的拉伸及撕裂強度有不同程度的降低。但硅酸鈣填充量為50份、S基改性劑用量為4%時,復合材料的定伸強度與填充50份炭黑時相當,可在低拉伸率應用范圍內代替炭黑。

3)硅酸鈣與白炭黑配合填充時,復合材料的拉伸強度和撕裂強度在比例為1:3、1:1時各自達到最大值 11.31 MPa、23.93 N/mm,分別比白炭黑單獨填充時增大了 1.27 MPa、2.29 N/mm。

[1]許麗,徐杭慶,蓋國勝,等.硅灰石針狀粉的表面改性及在橡膠中的應用[J].高分子材料科學與工程,2004(03):175-178.

[2] UPINDER PAL SINGH,BIDYUT KUMAR BISWAS,BIDHAN CHANDRA RAY.Evaluation of mechanical properties of polypropylene filled with wollastonite and silicon rubber[J].Materials Science and Engineering,2009(501):94-98.

[3]陳亦凡,葛學貴,魏建新,等.超細改性硅灰石/橡膠硫化膠片力學性能研究[J].化工礦物與加工,2007(1):9-11.

[4]彭小芹,何麗娟,劉艷萌.水熱法制備水化硅酸鈣納米粉體[J].重慶大學學報:自然科學版,2005,28(5):59-62

[5]彭小芹,趙會星,蔣小花,等.水化硅酸鈣超細粉體制備及表面改性[J].硅酸鹽學報,2008,36(s1):176-179.

[6]彭小芹,趙會星,楊巧,等.水化硅酸鈣粉體補強橡膠的性能[J].高分子材料科學與工程,2008,27(8):90-92.

[7]彭小芹,顧淑英,黃濤,等.水化硅酸鈣粉體對硅橡膠的補強作用[J].土木建筑與環境工程,2010,32(5):109-113.

[8]彭小芹,趙會星,楊巧,等.水化硅酸鈣超細粉體補強橡膠及其生產方法[P].重慶:CN100999594,2007-07-18.