Q235鋼旋轉摩擦釬焊接頭的組織與性能

常迅偉,柯黎明,楊成剛,卜文德,陳細亮

(南昌航空大學航空制造工程學院,南昌 330063)

0 引 言

在實際工業生產中存在許多軸狀和環狀工件的連接,如,軋鋼中的軋輥芯軸與硬質合金環的連接以及齒輪制造中碳鋼或硬質合金等軸狀與環狀工件的連接[1]。由于軸狀和環狀工件的連接面是環形旋轉面,連接面積大,一次性連接的難度很大,采用傳統的焊條電弧焊或二氧化碳氣體保護焊等方法很難實現。目前常用的連接方法有粘接、鍵連接、整體釬焊等方法,這些方法雖然可以實現環形旋轉面的連接,但也還存在一些問題,如粘接強度不夠高,在光、熱、空氣等因素的作用下,膠黏劑會產生老化、斷裂、產生氣泡等現象,影響使用壽命,并且粘接工藝的影響因素多,難以控制,檢測手段還不完善;鍵連接容易產生應力集中導致開裂[1];整體釬焊耗能高,加熱冷卻速率緩慢,易使釬焊接頭產生脆性相[2]。

摩擦焊是利用焊件表面相互摩擦所產生的熱量,使端面達到熱塑性狀態后迅速頂鍛,從而完成焊接的一種壓焊方法。摩擦產生的界面熱已被用于攪拌摩擦焊[3-4]、線性摩擦焊[5]、慣性摩擦焊[6]等,但卻很少被用于釬焊連接。西安交通大學焊接研究所將釬料鋪在鋁板和鋼板之間,利用無針攪拌頭在鋁板表面攪拌摩擦產生的熱量將釬料熔化,成功制備了鋁/鋼雙金屬復合板[2]。作者基于釬焊和摩擦焊理論,用自制的旋轉摩擦釬焊焊接裝置對軸狀和環狀工件進行焊接,測量了焊接過程中接頭不同位置的溫度,分析了焊接接頭的組織和性能,并與傳統的爐中釬焊做了對比,為這種新型焊接方法的深入研究奠定了基礎,同時為其投入實際生產提供一定的數據參考和理論依據。

1 試樣制備與試驗方法

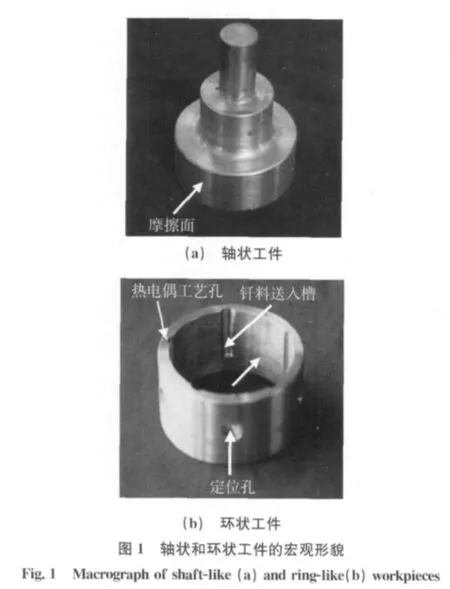

試驗采用直徑為69.00mm的旋轉軸和內徑為69.24mm的環狀零件(非旋轉件)作為待焊的兩個工件,如圖1所示,工件材料均為Q235鋼,環狀工件的厚度為6mm,焊接高度為30mm。釬料選用S-Sn63PbA焊絲和上海金雞焊錫膏廠生產的金雞焊錫膏,釬料的固相線溫度為183℃,液相線溫度為190℃。

爐中釬焊試驗用Q235鋼片的尺寸為60mm×20mm×1mm,搭接長度為3mm。

試驗前用砂紙輕微打磨工件后將其放入體積分數為10%的HCl溶液中清洗20min,以除去待焊工件表面的氧化膜,裝夾前用丙酮擦洗工件表面,將焊錫膏涂抹在兩工件連接面上及錫鉛釬料絲上。采用自制的一套焊接裝置進行旋轉摩擦釬焊,通過PLC可編程控制器控制氣缸的動作順序,從而改變環狀工件四周徑向力的大小、方向以及調節焊接設備的轉速,從而控制旋轉摩擦釬焊焊接面的溫度;利用工件旋轉摩擦產生的熱量將釬料熔化、潤濕并填充于工件間隙而形成釬焊接頭。測溫設備為PS-010測溫板,通過熱電偶測溫;旋轉摩擦釬焊的焊接轉速為1180r·min-1,焊接徑向壓力為1220N,焊接間隙為0.12mm,焊接時間為10min。

爐中釬焊試驗在SX2-10-13型箱式電阻爐中進行,釬焊溫度為260℃,保溫時間為60s。

焊后沿環形接頭縱截面等距截取金相試樣,采用XJP-2C型倒置光學顯微鏡觀察顯微組織,腐蝕液為4%(體積分數)的硝酸酒精溶液;通過自制的剪切試驗夾具在WDS-100型電子萬能試驗機上測焊接接頭的抗剪強度,最大加載力為10kN,拉伸及下壓速度為1mm·min-1,取3個試樣的平均值,所得試驗結果均為去除釬角后獲得的。

2 試驗結果與討論

2.1 宏觀形貌

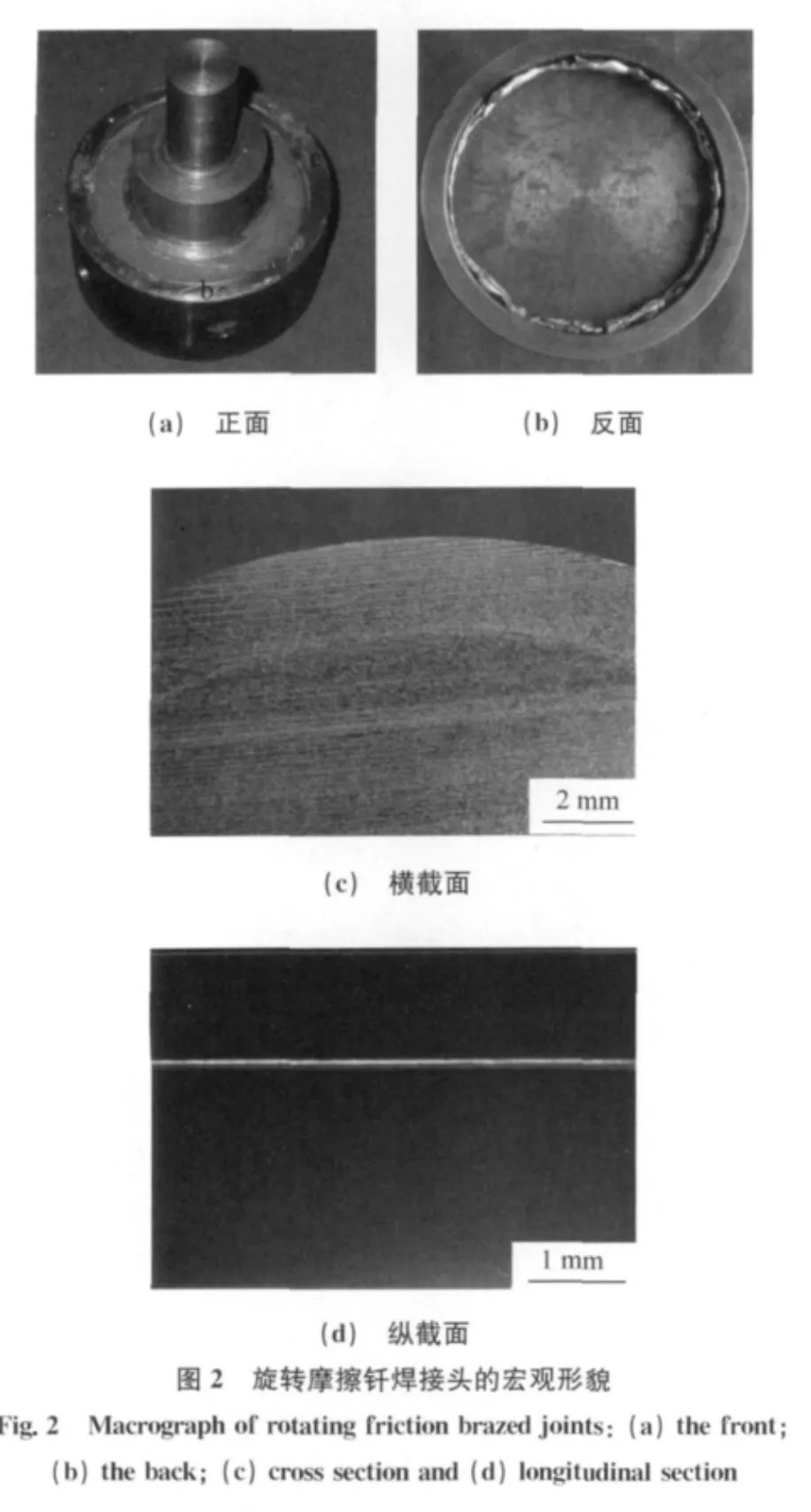

圖2(a)中的a,b,c三點為焊接過程的測溫點。由圖2(b)可知,在接頭不同位置的兩工件連接處,釬料填縫飽滿,釬角過渡圓滑,焊縫成形良好。由圖2(c),(d)可以看出,環形旋轉面內部釬料同樣填滿釬縫間隙,釬縫表面未產生缺陷,形成了良好的釬焊接頭。這是由于焊接過程中環形旋轉面四周溫度分布均勻,液態釬料在母材表面潤濕鋪展良好,同時釬劑能較好地去除液態釬料及母材表面的氧化物,使兩者充分接觸;液態釬料通過毛細作用和工件間的旋轉擠壓作用均勻填滿釬縫間隙,并且液態釬料與母材相互溶解和擴散,形成了界面沒有缺陷的釬焊接頭。可見,以摩擦熱作為熱源的旋轉摩擦釬焊可以實現軸狀和環狀工件的良好連接。

2.2 溫度分布

釬焊溫度是釬焊過程中最重要的工藝參數,直接影響釬料的熔化和填縫效果,進而影響釬焊的質量。圖3中的通道1、通道2和通道3分別與圖2中的a,b,c點相對應。從圖3可以看出,在摩擦焊初期各點溫度迅速上升,隨著時間的延長,接頭各處的溫度在上升過程中伴隨著小范圍的波動,當達到一定時間后,摩擦面產生的熱量和導出的熱量達到了動態平衡,溫度不再上升,基本保持平穩;添加釬料并經一定時間后,接頭各處的溫度開始下降。通道1處的最高溫度為265℃,通道2處的最高溫度為260℃,通道3處的最高溫度為270℃,均在釬料的液相線以上,且從焊接開始時刻到焊接結束的過程中三處的溫度分布較均勻,這說明通過專門設計的焊接裝置能夠實現焊接過程中溫度的均勻分布,并且可以施加足夠的徑向壓力,使兩工件在旋轉摩擦過程中產生充足的熱量將釬料熔化,從而在整個結合面上形成均勻熔化的釬料層。

2.3 顯微組織

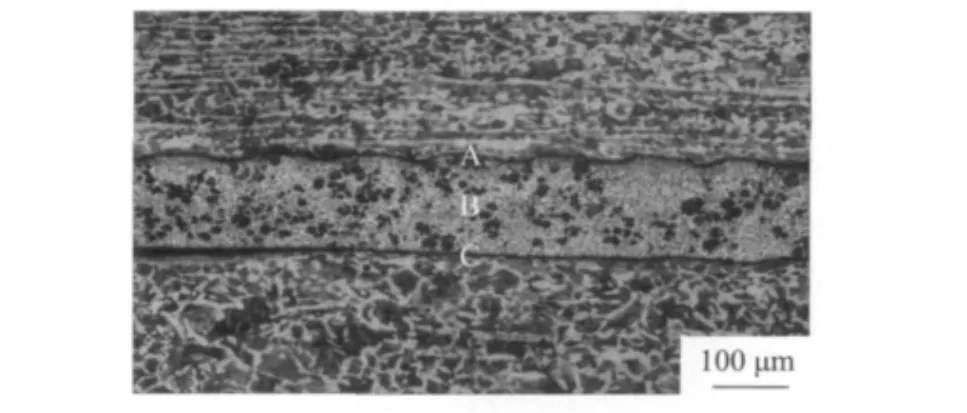

從圖4中可以看出,母材與釬縫有明顯的分界線,且不存在明顯的過渡層組織,具有很明顯的釬焊界面特征;釬料的顯微組織與兩側母材組織明顯不同。圖中A處為釬縫與軸狀工件一側的界面,可以看出釬縫與軸狀工件結合處界面線呈波浪狀,且連接致密,界面線附近的晶粒明顯變小。圖中B處為釬縫中心的組織,可以發現釬縫中心組織呈兩相交替分布特征,細小分散,其中白色物質為錫基固溶體,黑色條狀小顆粒為鉛基固溶體,這主要是由于釬焊過程中溫度下降很快,組織來不及長大,快的冷卻速率有利于晶粒細化,能提高接頭的性能;同時釬縫中心出現了很多大的黑色團聚物,這可能是由于釬料本身含有一些富含錫和鉛的樹枝狀粗晶,在旋轉摩擦擠壓力作用下,這些相鄰的晶核相交長大,發生團聚,均勻地分布在焊縫中心。圖中C處為釬縫與環狀工件一側的界面,可以看出釬縫與環狀工件結合處平整,界面線呈直線狀,沒有明顯的界面區和釬料擴散區,母材組織未發生改變。釬縫與兩側工件結合處的界面線形態不同,其原因主要是在焊接過程中環狀工件不旋轉,其內表面只在焊接裝置產生最大合力的位置發生摩擦,其余部分區域只是靠熱傳導獲得熱量,從而與釬縫形成的界面線大部分為直線狀;而軸類工件旋轉,其表面各處與環狀工件不斷發生摩擦,在摩擦力的作用下,形成凹凸不平的表面,從而與釬縫形成的界面線為波浪狀。

圖4 旋轉摩擦釬焊接頭的顯微組織Fig.4 Microstructure of rotation friction brazed joint

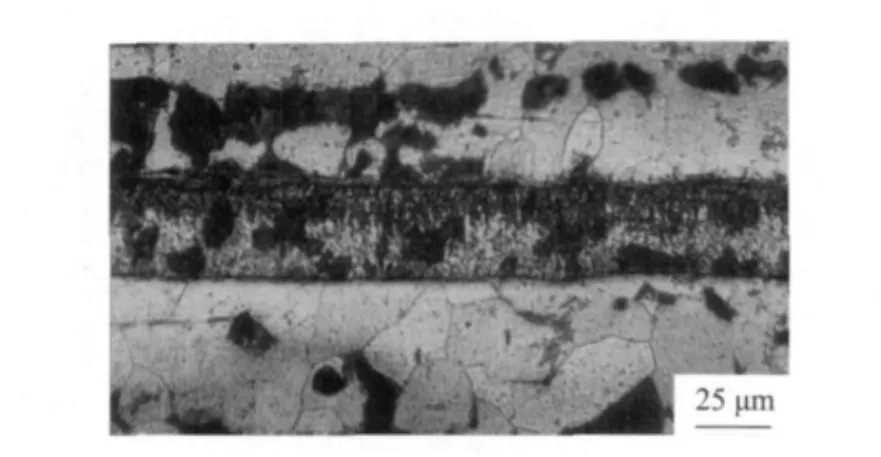

由圖5可知,爐中釬焊接頭的母材和釬縫有明顯的分界線,焊縫兩側界面平坦,界面線均呈直線狀,釬縫中心除了交替分布的細小錫基和鉛基固溶體顆粒外,同樣也出現了一些板條狀和小顆粒狀黑色團聚物,其成分與在旋轉摩擦釬焊接頭中發現的黑色團聚物相同,都為富含錫和鉛的粗晶顆粒,所不同的是其數量和分布不同,爐中釬焊接頭中這種富含錫和鉛的粗晶顆粒數量較少,且分布不均勻;而旋轉摩擦釬焊接頭中的數量較多,分布較均勻,對焊接接頭起到了彌散強化的作用。

圖5 爐中釬焊接頭的顯微組織Fig.5 Microstructure of furnace brazed joint

2.4 力學性能

爐中釬焊接頭的平均抗剪強度為30.33MPa,旋轉摩擦釬焊接頭的平均抗剪強度也達到了爐中釬焊接頭的96%(29.12MPa),最大抗剪強度達到了36.28MPa;同時,旋轉摩擦釬焊接頭的有效搭接長度為30mm,一次搭接面積達到了6499.8mm2,這是爐中釬焊難以實現的。通過分析旋轉摩擦釬焊接頭斷口發現,試樣均斷裂在靠近焊縫中心的部位,這表明釬縫中心的強度低于擴散區和釬縫界面區的。

3 結 論

(1)旋轉摩擦釬焊接頭各處的溫度分布較均勻,且都達到了釬料的熔化溫度,焊縫中釬料潤濕鋪展良好,形成了較好的釬焊接頭;釬縫兩側界面線形態不同,靠近軸狀工件一側界面線呈波浪狀,靠近環狀工件一側的界面線呈直線狀。

(2)旋轉摩擦釬焊與爐中釬焊的釬縫中心組織均為錫基固溶體和鉛基固溶體,以及一些富含錫和鉛的粗晶顆粒,但是爐中釬焊接頭中的這種粗晶顆粒數量較少,且分布不均勻,而旋轉摩擦釬焊接頭中的數量較多,且分布較均勻,對焊接接頭起到了彌散強化作用。

(3)旋轉摩擦釬焊接頭的平均抗剪強度達到了爐中釬焊接頭平均抗剪強度的96%,局部最高抗剪強度達到了36.28MPa。

[1]成大先.機械設計手冊[M].北京:化學工業出版社,2010.

[2]張貴鋒,蘇偉,韋中新,等.攪拌摩擦釬焊制備鋁/鋼防腐雙金屬復合板新技術[J].焊管,2010,33(3):18-24.

[3]邢麗,李磊,柯黎明.低碳鋼與紫銅攪拌摩擦焊接頭顯微組織分析[J].焊接學報,2007,28(2):17-20.

[4]周細應,柯黎明,劉鴿平,等.攪拌摩擦焊的溫度分析[J].新技術新工藝,2003,8(10):32-33.

[5]LI Wen-ya,MA Tie-jun,LI Jing-long.Numerical simulation of linear friction welding of titanium alloy:Effects of processing parameters[J].Materials and Design,2010,31(8):1497-1507.

[6]孟衛如,牛銳鋒,王士元,等.TC4鈦合金慣性摩擦焊接頭溫度場分析[J].焊接學報,2004,25(8):111-114.