基于數字信號處理器的電磁探傷系統設計

何敏, 陳斌根

(上海海事大學 物流工程學院,上海 201306)

0 引 言

電磁金屬探傷技術主要包括渦流檢測技術、交流電磁場檢測技術和電磁層析成像技術,因其具有非接觸、無損害、無輻射等優點而被廣泛應用于無損檢測領域.[1-3]電磁層析成像(Electromagnetic Tomography,EMT)技術是近年提出并發展起來的一種新型的工業過程參數二維或三維時空分布狀況的在線實時檢測技術.[4-5]EMT采用電磁激勵,從發射到接收信號時間間隔很短,適合實時采集.[6]相對于其他電磁檢測技術,EMT技術具有成本低廉、能夠提供簡單直觀的圖像、重現缺陷大小和位置等優點.

目前,研究EMT的國家主要有英國、美國、瑞士、俄羅斯等.ALBRECHTSEN等[7]將EMT應用于多相流檢測;LAU等[8]將EMT技術與神經網絡相結合進行金屬探傷研究;WATSON等[9]研究低電導率物質EMT系統;KORJENEVSKY等[10]開發出一套對電導率和介電常數分布重建的EMT系統.這些研究包括12個激勵線圈和12個檢測線圈交叉排列的傳感陣列EMT系統、采用模擬解調方法的8線圈EMT系統等.

上述EMT系統主要以模擬解調為主且結構復雜,給開發和調試帶來困難.[11]筆者以數字信號處理器(Digital Signal Processor, DSP)TMS320F2812為核心設計EMT系統,利用系統內部的ADC模塊完成信號的采樣,再引入快速傅里葉變換(Fast Fourier Transform, FFT)算法實現數字解調,使整個系統的靈活性和快速性得到提高.

1 EMT基本原理

EMT系統一般包括傳感器整列、信號采集電路、PC機等3部分.傳感器整列由激勵線圈和檢測線圈組成.在激勵線圈中施加交變電流會在整個物場空間產生交變磁場,因此在檢測線圈內可檢測到物場內的電導率或磁導率分布信息;檢測信號經數據采集電路上傳至上位機,通過某種圖像重建算法可以獲得電導率或磁導率的分布信息.

麥克斯韋方程組能描述所有可能存在的宏觀現象.[12]在電磁無損檢測中,電磁能量與被測物的電磁能量交互作用[13],這種作用在理論上可用麥克斯韋方程組[14]表示為

(1)

(2)

(3)

(4)

式中:E,H,D,B,J和ρ分別表示電場強度向量、磁場強度向量、電通密度向量、磁通密度向量、電流密度向量和電荷密度.

電磁場作用下各向同性介質的電磁特性還可以表示為

B=μH,J=σE,D=εE

(5)

式中:σ,ε和μ分別表示電導率、介質的介電常數和介質的磁導率.

式(1)~(5)構成電磁檢測技術的物理基礎.聯合以上各式,結合具體物理模型的邊界條件,就是EMT完整的數學描述.

2 傳感陣列和硬件控制電路設計

本文設計的探傷系統主要分為傳感陣列單元、激勵信號產生單元、數據調理單元、數據解調單元和上位機單元等5部分.激勵信號產生單元主要為系統提供特定頻率、相位和幅值的激勵信號,以便給傳感器施加激勵信號;數據調理單元主要根據采樣信號進行簡單調理,如濾波、放大和偏置等;數據解調單元以DSP為核心,通過DSP芯片內部的FFT解調程序對采樣調理后的信號進行有效的數據解調;以計算機為核心的上位機單元主要對解調后的數據進行保存和粗略的后期數據整理等.

2.1 傳感陣列設計

系統傳感陣列采用雙線圈結構.雙線圈分布、結構原理和線圈尺寸見圖1.

圖1雙線圈分布、結構原理和線圈尺寸

線圈采用直徑為0.2 mm的漆包線進行繞制,共繞制600匝.為獲取更加精確的信息,在制作線圈的過程中還要求繞線方式和線圈密度一致.為保證線圈的對稱性和一致性,在繞制過程中利用安捷倫公司的阻抗分析儀對典型頻率下的電感值進行測量,最終各線圈的電感值誤差小于3%[15].

2.2 硬件控制電路設計

為提高系統的檢測精度和實時性,設計一套基于DSP的電磁探傷測量系統.該系統從電磁感應測量的特點出發,利用數字電子技術實現檢測線圈感應電壓的測量,為多線圈陣列的EMT探傷系統的設計打下基礎.硬件控制電路包括激勵信號產生單元和分級放大與濾波電路.

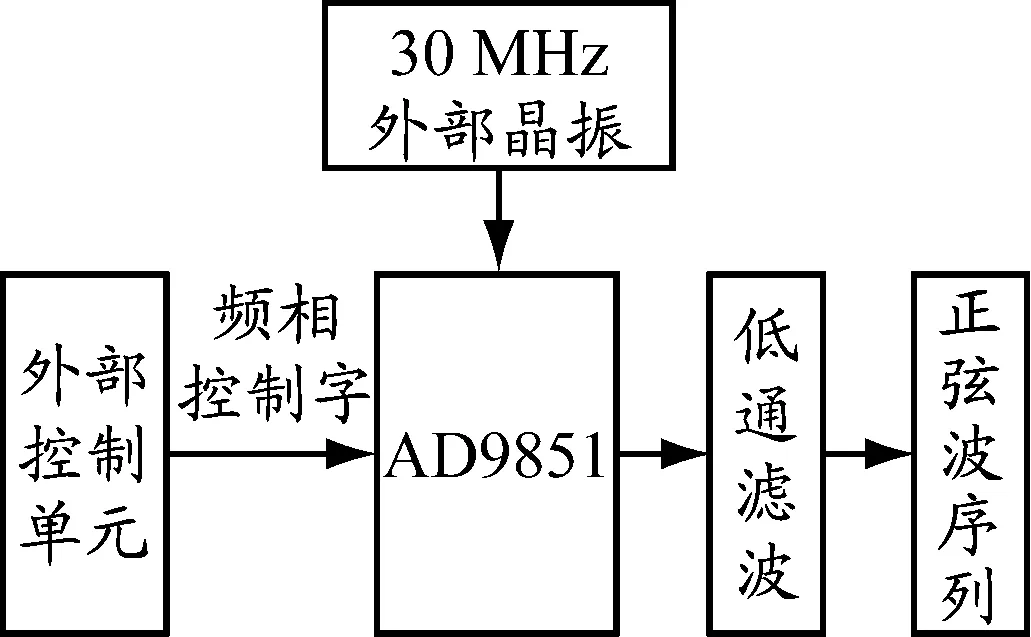

2.2.1 激勵信號產生單元

該單元是以直接數字頻率合成(Direct Digital Synthesis,DDS)芯片AD9851為核心制作而成的正弦信號發生電路,可以產生相位頻率為0~70 MHz的、可調的正弦信號波形,并在信號輸出端口處采用70 MHz的低通LC濾波器,有效去除信號中的高頻雜波,使波形更加完美.

AD9851芯片內部集成6倍頻電路,因此采用30 MHz的外部晶振可以大大降低晶振對電路本身產生的電磁干擾,從而提高輸出信號的質量.

圖2 激勵單元工作原理

激勵單元工作原理見圖2.

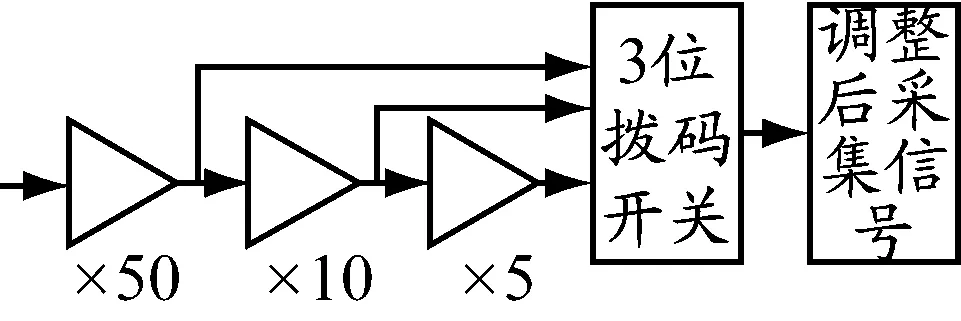

2.2.2 分級放大與濾波電路

檢測線圈檢測到的電壓信號較微弱(毫伏級),為此設計基于AD620儀表放大器芯片的精密放大電路對采集信號進行放大.感應電壓會受傳感器提離高度、放置位置及被測金屬自身屬性等因素的影響,因此在電路中依次采用50倍、10倍、5倍三級放大電路將采集信號放大.分級放大示意圖見圖3.

圖3 信號放大處理示意

為獲取更好的采樣信號,采用電源濾波的方式對采樣信號進行濾波處理.在輸入端口處,為防止外部噪聲信號等干擾,采用歐姆龍公司的G5V-1繼電器對外部干擾信號進行隔離處理.同時為保護電路,防止外部信號突變對電路產生破壞性影響,采用瞬態電壓抑制器(Transient Voltage Suppressor,TVS)對電路進行保護.

2.2.3 偏置電路

DSP采樣電壓范圍為0~3 V.為使電平匹配并保護DSP內的AD模塊,將放大電路的基準參考電壓設定為1.5 V,調整后的采樣電壓信號幅值在0.5~2.5 V范圍內.

系統采用高精度電源穩壓芯片REF196進行穩壓(芯片輸出端的電壓信號穩定于5 V左右),通過電位器進行簡單的分壓處理.以OP27芯片為核心的電壓跟隨器,不僅可以提高系統輸出電壓的穩定性,而且可以為差分放大電路提供偏置電壓,從而將采樣電壓調理到DSP采樣電壓的范圍內.圖4為采樣信號調理前后的示波器輸出畫面.

圖4系統采樣信號調理前后示波器輸出畫面

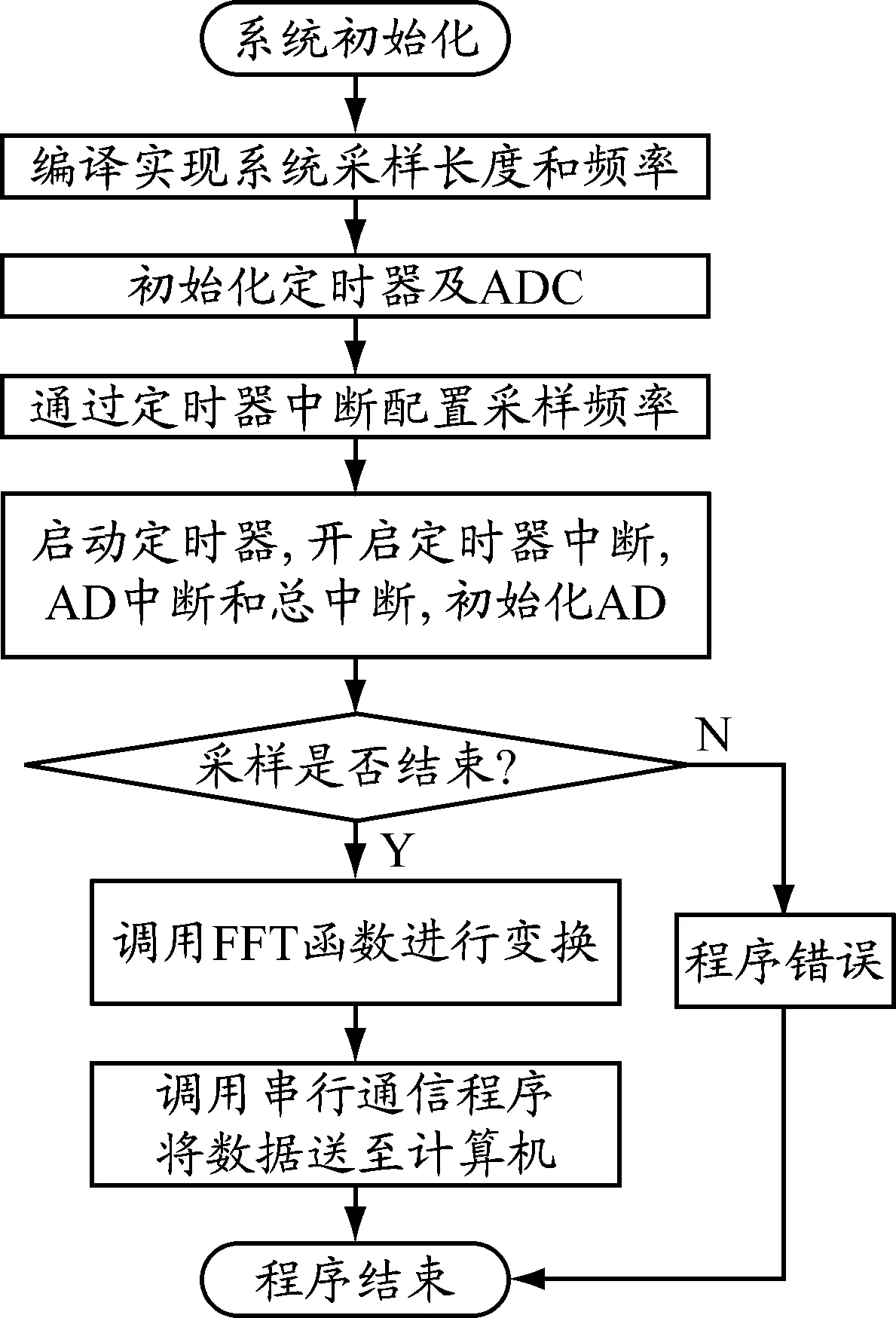

3 DSP采樣信號解調單元設計

采集信號的數據解調和處理模塊是本系統的核心部分.采用FFT算法對采樣信號進行解調處理.對采樣點數較大的數據進行解調可以大大減少傳統離散傅里葉變換(Discrete Fourier Transform,DFT)的工作量,大大提高系統處理數據的能力和速度.

設置系統采樣頻率為5 MHz,采樣點數為1 024,運行程序后即可得到系統采樣電壓在各頻段內的分量.圖5為上位機CCS界面中顯示的采樣信號和FFT結果;圖6為DSP內部數據FFT解調程序流程.

圖5采樣信號和FFT結果

圖6 DSP內部數據FFT解調程序流程

測試中采用具有雜波的信號源,這主要是因為采樣信號應與激勵信號具有相同的頻率,即感應信號應為與激勵信號不同幅值、不同相位、相同頻率的正弦波形信號,但實際系統中外部干擾信號的存在會對感應信號產生較大的影響,從而導致采樣信號不會具有很好的理論波形(經示波器采樣測試證實,采樣信號具有很大的紋波).對采樣信號進行FFT處理可以很好地列出采樣信號中各頻段的信號電壓幅值信息,方便后期數據分析記錄.

4 系統驗證和金屬檢測實驗

由電磁學的理論可知,磁場的趨膚效應會使在檢測時金屬表面有效電阻增加,且隨著頻率的增加趨膚效應會更加明顯.趨膚深度表達式為

(6)

式中:f,μ和σ分別表示系統的激勵信號頻率、金屬材料的相對磁導率和金屬材料的電導率.由式(6)可知,趨膚深度與f,μ和σ有關,因此實驗測試參數包括激勵頻率、材料電磁特性等.實際應用中,鋼和不銹鋼等為工業上常使用的金屬材料,其磁導率差別較電導率差別要小,為此在實驗中選取不同電導率、不同激勵信號頻率作為影響結果的首要分析因素,并檢測記錄系統采樣數據信息.

4.1 系統驗證

通過設定,使激勵信號發生單元產生特定頻率、特定幅值、特定相位的激勵信號源.實驗過程中分別固定其他干擾因素,以便對某單一條件進行測試.記錄上位機檢測到的實驗數據,并對實驗結果進行分析.由于各影響因素中提離高度對系統的影響最小(前期仿真研究結論),實驗中均采用0.5 mm的提離高度對系統進行測試.

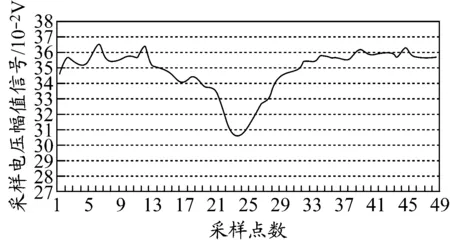

4.1.1 鋼板缺陷探測

設激勵信號為頻率1 kHz,幅值10 V的正弦信號,分別在同一鋼板上的有缺陷處和無缺陷處進行信號采樣,經FFT解調后分別記錄有缺陷處和無缺陷處的采樣電壓信號幅值(解調信號實部).實驗中,采樣數據為50組.由圖7可以看出,在有缺陷處采集的電壓幅值比無缺陷處低.

圖7 相同環境下有缺陷處和無缺陷處的電壓采樣信號

實驗表明,缺陷的干擾會使原磁場產生畸變,影響感應磁場,進而影響傳感器感應線圈兩端的電壓值.缺陷的存在使磁感線的路徑發生變化,在檢測線圈兩端表現為檢測電壓幅值的波動.而無缺陷處電壓幅值變化不大,沒有明顯畸變.因此,筆者設計的基于DSP的雙線圈電磁探傷系統可以較準確地檢測出鋼板上的缺陷,初步驗證將EMT技術應用于金屬探傷領域的正確性.

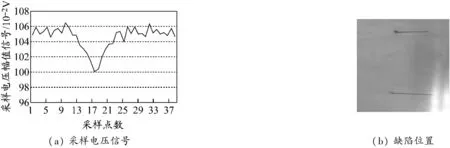

4.1.2 實時性測試

在實際工業現場,為達到實時監測的目的,往往對測試系統的實時性要求較高.為測試探傷系統對缺陷進行實時檢測的準確性,對被測目標板進行快速掃描檢測.設定激勵信號頻率為3 kHz,取實驗室中一金屬板,選取采樣點數約為40個左右,將檢測線圈置于金屬板上,開啟系統進行缺陷掃描.掃描過程中傳感線圈速度為0.02 m/s.圖8為系統快速掃描實驗數據及實際缺陷照片.

圖8系統快速掃描實驗數據及實際缺陷照片

由實驗結果可知:在沒有缺陷的情況下,實驗數據會有微弱的波動,這主要是由金屬板表面不平滑引起的;而在金屬板缺陷處采樣信號出現大的波動,因而根據采樣信號的波動可以確定缺陷位置所在.實驗表明,該系統可以很好地對金屬板表面缺陷進行快速檢測和定位.

4.2 有關傳感器參數的驗證實驗

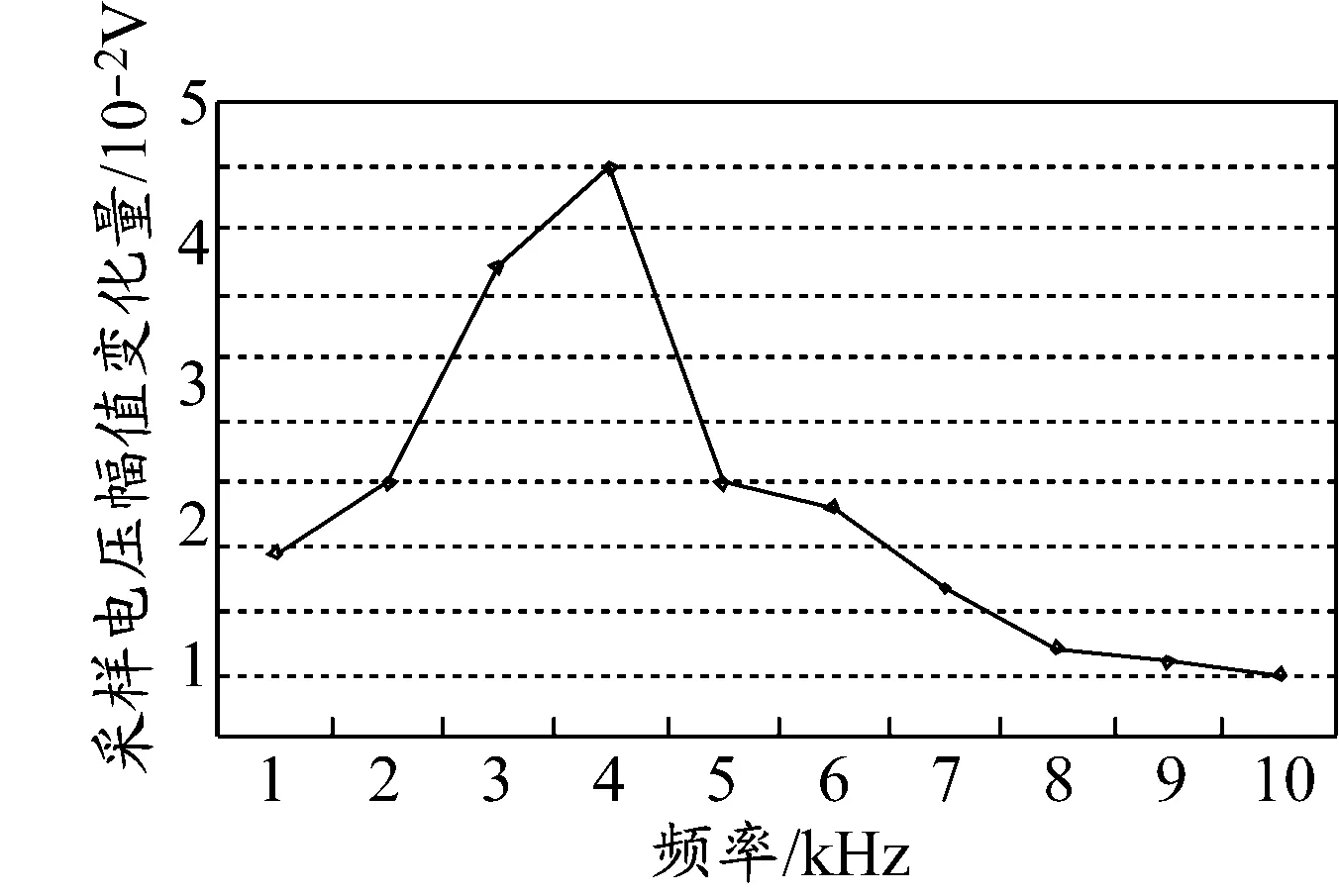

4.2.1 在不同激勵頻率下同一材質的缺陷檢測實驗

實驗中,被測對象為兩塊鋼板,形狀為矩形,尺寸約為320 mm×49 mm×9.5 mm,其中一塊鋼板表面有一缺陷,具體尺寸為20 mm×10 mm×8 mm.

選取1,2,3,4,5,6,7,8,9,10 kHz等10個激勵頻率,在每一個激勵頻率下對有缺陷部位和無缺陷部位進行數據采樣,結果見圖9.

圖9 在各頻率下有缺陷處與無缺陷處采樣信號對比

從圖10中可以看出,系統在有缺陷處檢測的電壓幅值低于在無缺陷處的電壓幅值.

分別對在各個頻率下無缺陷處和有缺陷處采樣的電壓幅值進行做差處理,以獲取缺陷引起的電壓幅值變化量,結果見圖10.

圖10 在各激勵頻率下由缺陷引起的電壓幅值變化

由圖10可以看出,在鋼板有缺陷處與無缺陷處的測量信號之差與激勵頻率有較大的關系.在1~2 kHz頻段范圍內,這種差異很微弱;隨著頻率的逐漸增加,信號差異逐漸明顯起來,尤其在激勵頻率為4 kHz達到峰值;隨著頻率的進一步增加,信號差異逐漸減小,在5~6 kHz區間內稍有減弱,但相比1~2 kHz頻段還是較為明顯;當頻率繼續增加時,這種差異變得較為微弱.

由此可知,實驗中被測鋼板的最佳檢測激勵頻率應在2~6 kHz范圍內,激勵頻率低于2 kHz或高于6 kHz均得不到明顯的測量信號.本實驗進一步驗證EMT技術應用于金屬探傷領域的可行性.

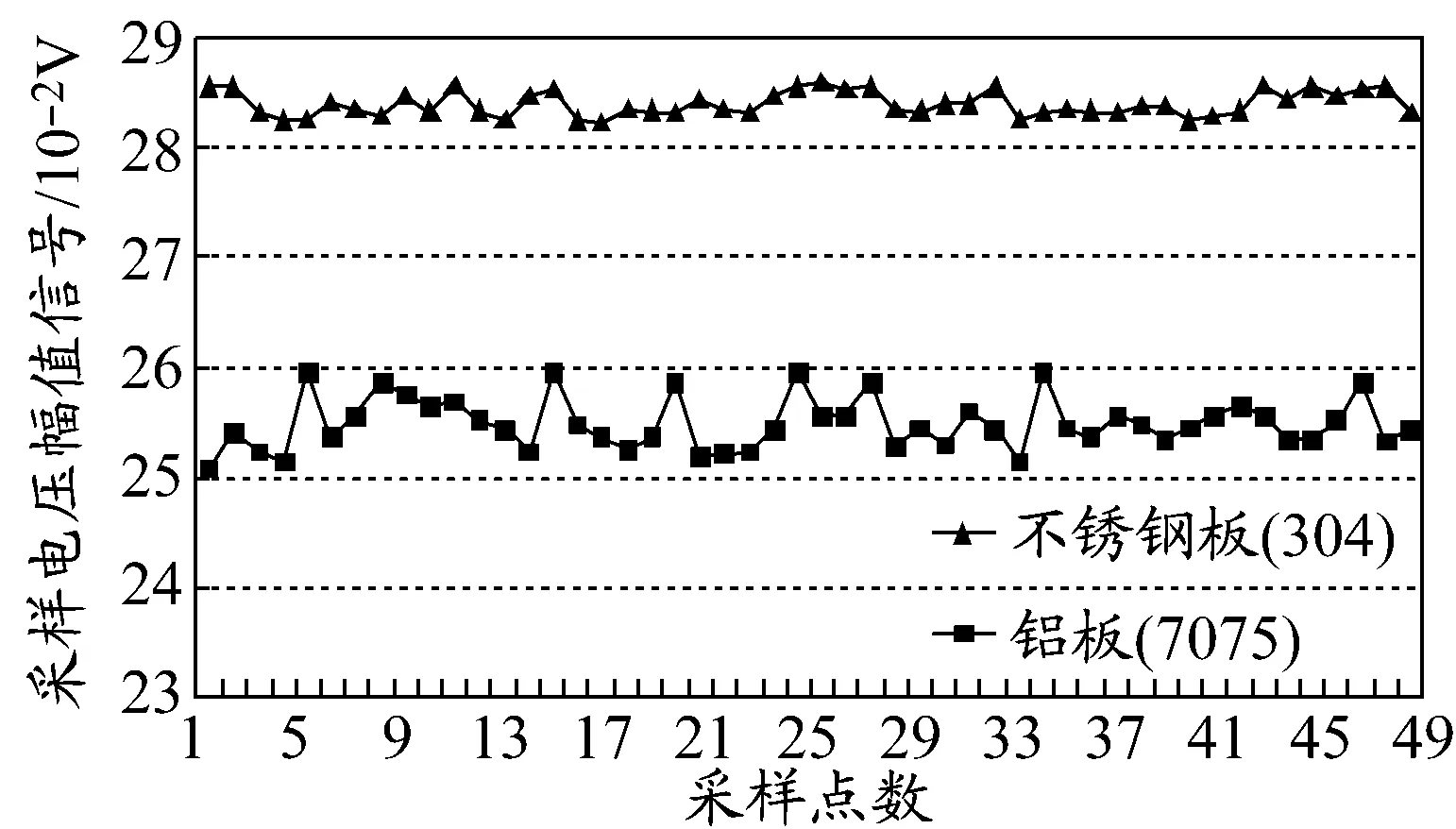

4.2.2 在相同頻率下不同金屬材質的影響測試實驗

設定激勵源頻率1 kHz,電壓幅值10 V的正弦信號.在相同環境下分別取厚度和表面光滑度等參數均相同的不銹鋼板(304)和鋁板(7075)進行實驗.

與前述實驗過程相似,分別對傳感器線圈兩端采樣電壓進行處理,得出相應的電壓幅值數據.分別采集50組數據進行記錄分析.此實驗的目的是為驗證不同金屬材質對同一激勵場具有不同的調制作用,表現為:不同材質金屬板由于其磁導率和電導率的不同,在同等條件下測量得到的線圈內感應電壓并不同.因此,該實驗可用于判別工業現場中不同金屬材質.

圖11顯示的是兩種金屬材質在同一激勵場下的不同檢測信號數據.從圖中可以看出,由于兩種金屬材質電導率不同,它們在特定激勵頻率下的趨膚效應也有所不同,表現在:兩種金屬表面的附加電阻也有所不同,電導率的不同使得金屬表面渦流場強度有所差異,從而影響磁場強度,進而在感應線圈兩端產生具有差異的感應電壓幅值.

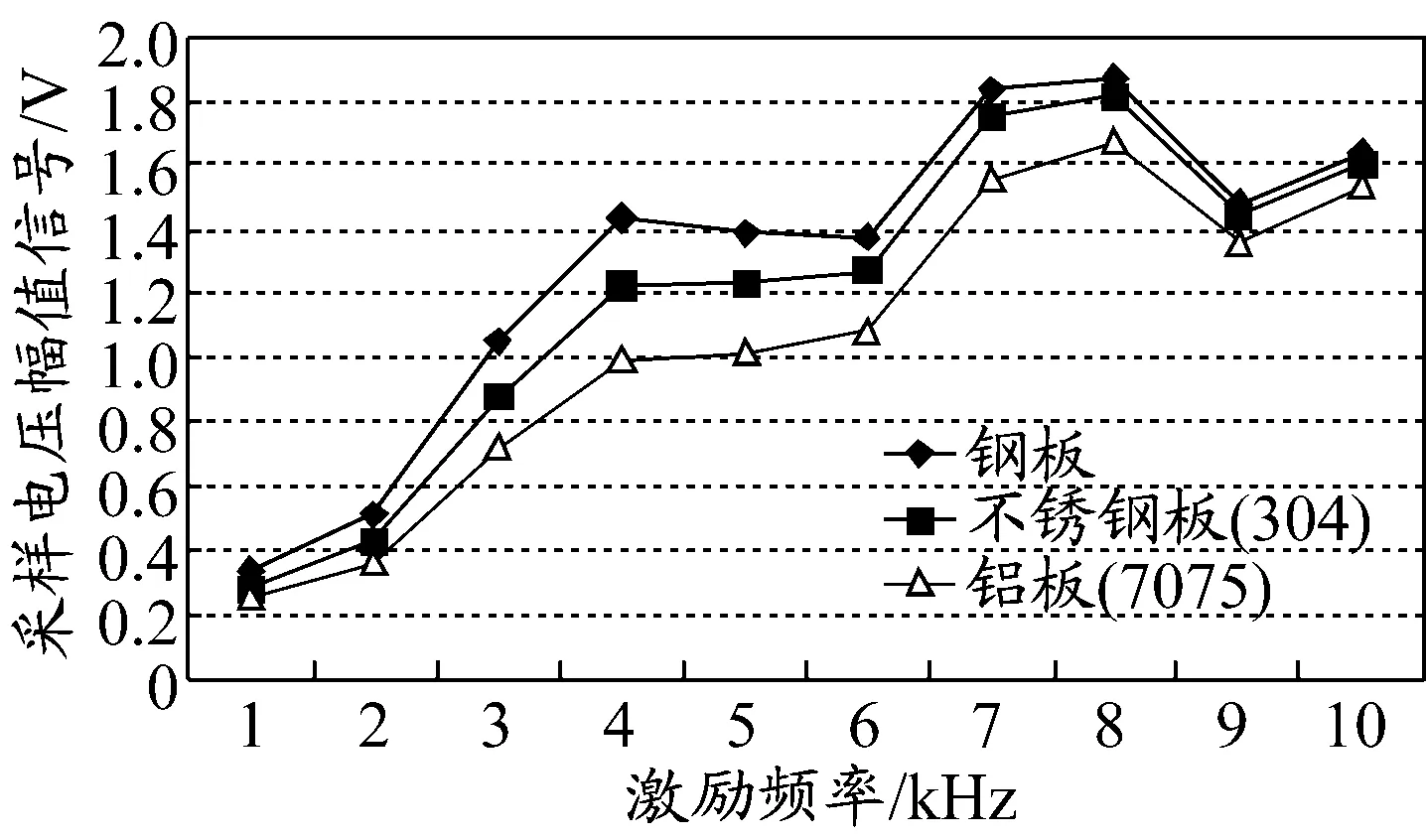

金屬材質電導率等自身屬性的不同,導致不同金屬材質在相同激勵場下的測量信號不同,因此,有必要測試常見金屬材質的最佳激勵頻段.設定激勵信號源,分別取相同厚度(2 mm)的鋼板、不銹鋼板(304)和鋁板(7075)進行實驗.圖12為在不同激勵頻率下獲取的不同金屬材質的電壓幅值.

圖11 在相同環境下不同材質的采樣電壓信號

圖12 不同材質在不同激勵頻率下的電壓幅值

由圖12可以看出,在頻率較低的情況下測量信號(電壓幅值)波動較為明顯,這主要是由于系統在采集數據時受到強烈的干擾,采樣電壓經放大處理后疊加在激勵頻率段電壓上,使得頻段內電壓幅值波動較大.

由圖12還可看出,由于金屬材質導電性的影響,3種材質金屬在同一激勵場下檢測信號變化趨勢相同,而在每個頻率下不同金屬材質的電壓幅值不同.在不同頻段下隨著電導率的增加采樣電壓幅值均減小:在低頻段內,3種金屬材質感應電壓差異較為微弱;隨著頻率的逐漸增加,在3~8 kHz范圍內,3種金屬材質感應電壓幅值差別均較大,可以很明顯地辨別出3種金屬板;繼續增加激勵頻率,3種金屬材質電壓幅值差異趨于弱化.在工業現場,可以采用此頻段激勵信號對這3種金屬物質進行鑒別,以提高檢測效率、擴充檢測數據信息.

4.2.3 實驗結果分析

根據系統實驗結果和三維仿真結果,筆者設計和使用的傳感器參數應用于金屬探傷是可行的.系統中采用的雙線圈疊加放置的傳感線圈既可增強線圈中磁通量的大小,又可提高系統檢測的靈敏度;系統選取的傳感結構可以較好地對金屬缺陷進行檢測.同時,采用DSP技術對EMT信號解調處理可以很好地提取采樣電壓幅值信號,用來分析缺陷對系統采樣電壓信號的影響.實驗同時驗證系統整體設計的可行,筆者自行設計的基于DSP的電磁金屬探傷系統可以較好地對金屬缺陷進行快速檢測和定位,DSP技術的應用可大大增強系統的數據分析處理能力,提高系統的檢測速度與測試精度.

5 結束語

針對目前金屬探傷領域的現狀,提出將EMT技術應用于金屬結構探傷的方案,提出環繞式的電磁探傷傳感結構;依據電磁感應理論設計一套基于DSP的雙線圈電磁金屬探傷系統;最后,利用雙線圈探傷系統進行金屬板探傷實驗.實驗驗證所設計的金屬探傷系統的可行性.

參考文獻:

[1] 任吉林, 林俊明. 電磁無損檢測[M]. 北京: 科學出版社, 2008: 7-19.

[2] 亓和平. 交流電磁場檢測技術裝備及應用[J]. 石油機械, 2005, 33(6): 77-80.

[3] 李柳, 邵富群, 李秋生. 電磁層析成像系統[J]. 遼寧工程技術大學學報: 自然科學版, 2008, 27(6): 892-894.

[4] VAUHKONEN M, HAMSCH M, IGNEY C H. A measurement system and image reconstruction in magnetic induction tomography[J]. Physiological Measurement, 2008, 29(6): S445.

[5] TAPP H S, PEYTON A J. A state of the art review of electromagnetic tomography[C]//3rd World Congress on Industrial Process Tomography,Branff,Canada, 2003: 340-344.

[6] 何敏. 電磁層析成像逆問題的仿真研究[D]. 天津: 天津大學, 2002.

[7] ALBRECHTSEN R A, YU Z Z, PEYTON A J. Preliminary experiments on the investigation of the inductive technique for measuring water content in multi-phase flow[C]//Proc ECAPT’95, 1995: 205-213.

[8] LAU J N, BORGE A R. Defect detection on metallic objects using electromagnetic tomography and neural networks[M]. Frontiers Ind Process Tomo II,1995: 301-302.

[9] WATSON S, WILLIAMS R J, GOUGH W,etal. A magnetic induction tomography system for samples with conductivities below 10 Sm-1[J]. Measurement Sci & Technol, 2008, 19(4): 045501.

[10] KORJENEVSKY A, CHEREPENIN V, SAPETSKY S. Magnetic induction tomography: experimental realization[J]. Physiol Measurement, 2000, 21(1): 89-94.

[11] 王超, 張軍青, 徐傳進. 基于FPGA的EMT系統設計[J]. 天津大學學報, 2011, 31(1): 95-100.

[12] 尹武良. 低頻電磁傳感檢測技術——設計、分析、計算及應用[M]. 北京:科學出版社, 2010: 1-13.

[13] SAPETSKY S A, KORJENEVSKY A. Magnetic induction tomography: visualization of extensive objects[C]// Proc XII Int Conf Electr Bio-Impedance & V Electr Impedance Tomo, Gdansk, Poland, 2004: 695-698.

[14] 何敏, 柴夢陽. 三種電磁無損檢測方法綜述[J]. 測控技術學報, 2012, 31(3): 1-4.

[15] 黃春艷. 基于FPGA的EMT系統構建與脈沖激勵方法初探[D]. 天津: 天津大學, 2009.