特高壓輸電線路1000mm2大截面導線液壓施工方法

馮永忠

(寧夏送變電工程公司,寧夏 銀川 750001)

1 工程概況

我公司負責施工的哈密—鄭州±800kV特高壓直流輸電線路工程寧14標段,起于甘寧省界的龍崖灣,終止于寧甘省界的劉馬套子,線路長度111.846km,共用桿塔198基。本工程1000mm2大截面導線的應用極大地提高了線路的輸送容量,在對大截面導線液壓施工工藝的研究和施工中,對大截面導線液壓施工方法進行了創新和發展,使大截面導線的壓接質量得以保證。

2 導線及液壓管技術參數

2.1 導線采用JL/G3A-1000/45-72/7鋼芯鋁絞線,技術參數如表1所列。

表1 JL/G3A-1000/45-72/7鋼芯鋁絞線,技術參數

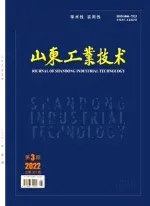

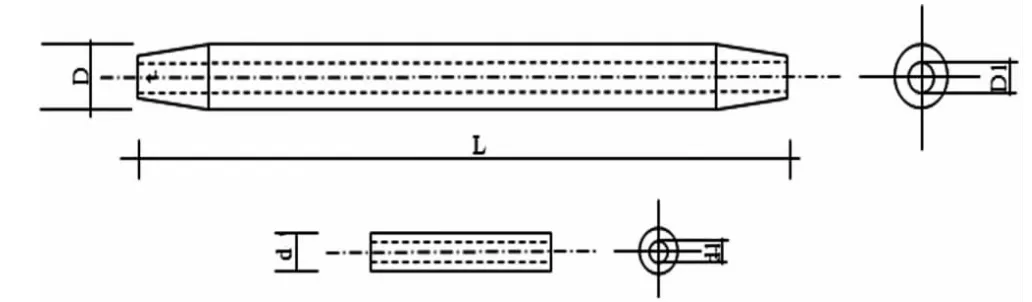

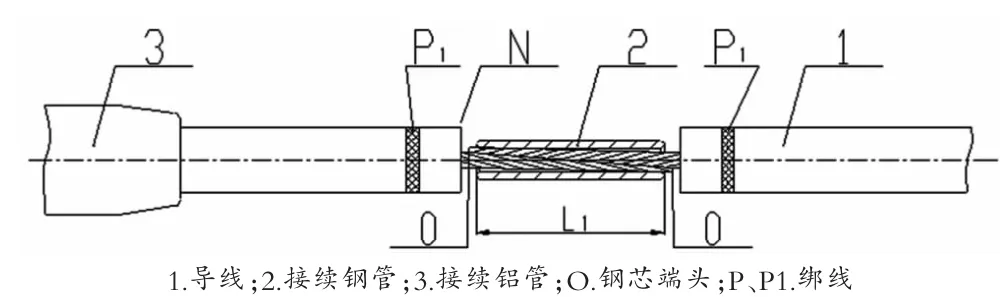

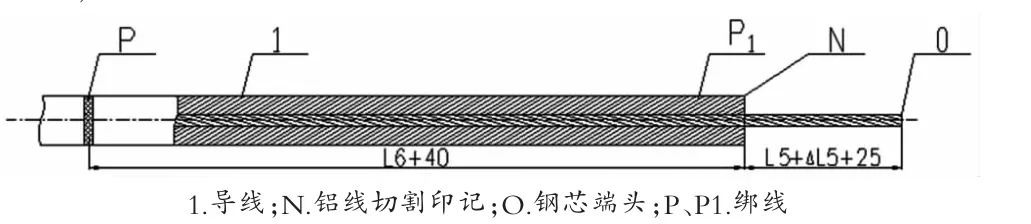

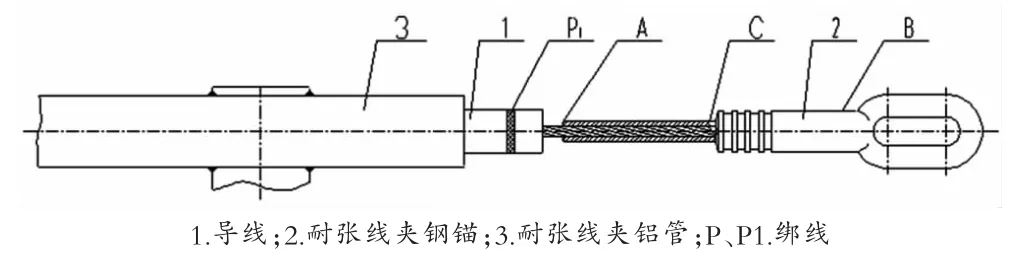

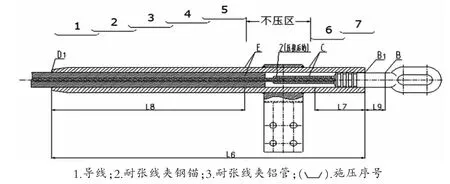

2.2 液壓管技術參數:接續管型號為JYD-1000/45,耐張線夾型號為NY-1000/45,如圖1、圖2和表2所示。

圖1 JYD-1000/45接續管結構

圖2 NY-1000/45耐張管結構圖

表2 液壓管參數表

3 液壓施工機具準備及要求

3.1 1000 mm2大截面導線液壓機具采用200噸或250噸液壓機,壓模壓力值不小于80MPa,接續管鋼管采用G24壓模、耐張管鋼模采用G22壓模,鋁管都采用L72壓模。

3.2 模具的對邊距應滿足S=0.866×D(D為鋼管或鋁管外徑)。

3.3 因為壓接管長度較長,在第一次試驗壓接時鋁管都產生了明顯的彎曲,且有部分鋁管的彎曲超出規范優良標準,對此,我公司研制開發了專門輔助壓接平臺,壓接時用此來控制液壓管彎曲。

圖3 壓接輔助平臺

4 液壓施工步驟及方法

4.1 導線接續管(JYD-1000/45)液壓施工

4.1.1 導線劃印、切割

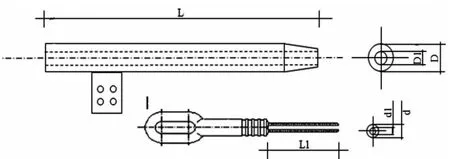

1)用鋼尺測量接續管鋼管的實長L1及接續管鋁管的實長L2;2)用鋼尺自導線端頭O向線內量L1+ΔL1+L2+60=1100mm并標定為P點,在P點用綁線扎牢(ΔL1約為L1的18%);

3)將接續管鋁管套入,鋁管穿入時順鋁線絞制方向,向內旋轉推入直至露出鋁線端頭;

4)自導線端頭O向線內量L1+ΔL1+15mm=175mm處標記為N,在N處向線內量20mm標記為P1,在P1處用綁線扎牢,在N處切斷鋁線,漏出鋼芯。

5)重復1)-4)步驟,在另一端導線上劃印并切斷鋁線。

6)劃印及切割示意圖如圖4所示:

圖4 導線劃印、切割示意圖

4.1.2 穿鋼管

將一側導線端頭的鋼芯掰散后,自鋼管口一端下側向鋼管內穿入;將另一側導線端頭的鋼芯掰散后自鋼管另一端上側向鋼管內穿入,使兩端鋼芯各露出鋼管管口12mm,以保證鋼管壓接后鋼芯露出管口不小于5mm。如圖5所示。

圖5 接續管鋼管穿管示意圖

4.1.3 鋼管壓接操作

第一模壓模中心應與鋼管中心基本重合,然后分別依次向管口端施壓。施壓順序如圖6所示。

圖6 導線接續管鋼管的施壓順序

4.1.4 穿鋁管

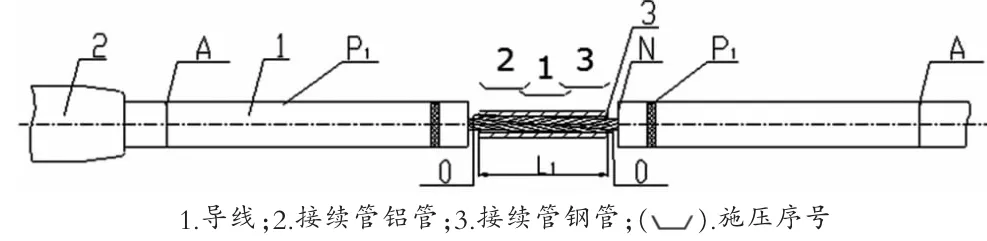

1)當鋼管壓好后,用鋼尺量NN=L3,記錄L3的長度(L3〕為現場實測數據);

2)用鋼尺自切割印記N分別向導線兩側量取NA=(L2-L3)/2處畫鋁管定位印記A;

3)將鋁管沿外層鋁線絞制方向推入直至鋁管兩管口與鋁線上兩端定位印記A重合為止;

4)在牽引機側導線上從A點向牽引側量L4標記為A1,將鋁管管口從A點調整對齊到A1。

5)注:如用250T液壓機壓接時,L4取40mm,如用200T液壓機壓接時,L4取60mm,此步驟的目的是為順壓接續管預留伸長余量,壓接時必須從A1側開始壓接。

圖7 接續管鋁管穿管圖

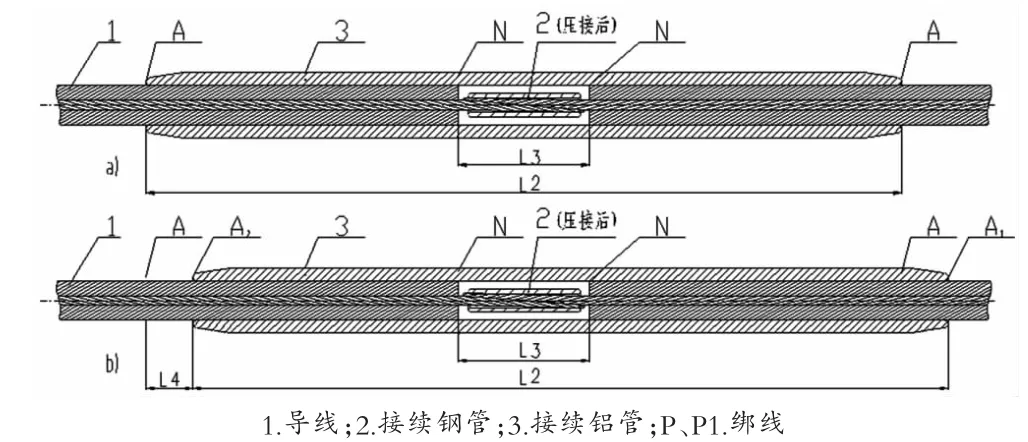

4.1.5 鋁管壓接操作

1)首先檢查導線接續管鋁管的兩端口與定位印記A1及A2是否重合;

3)自接續管鋁管管口A1連續施壓至壓接位置B1(施工時必須注意壓接方向為從移位后的),然后再從壓接定位印記B2處開始連續施壓至管口A2。壓接順序如下圖8所示。

圖8 導線接續管鋁管順壓的施壓順序示意圖

4.2 導線耐張線夾(NY-1000/45)液壓施工

4.2.1 導線劃印、切割

1)用鋼尺測量耐張線夾鋼錨的壓接部位長度L5,耐張線夾鋁管長度L6;

2)用鋼尺自導線線端頭O向線內量L5+ΔL5+L6+60=860mm處以綁線扎牢并標記為P(ΔL5約為耐張線夾鋼錨的壓接部位實長L5的18%);

3)將耐張線夾鋁管套入,將鋁管順鋁線絞制方向,向內旋轉推入直至露出鋁線端頭;

4)自導線端頭O向線內量 L5+ΔL5+25mm=185mm處標記為N,在N處向線內量20mm標記為P1,在P1處用綁線扎牢;在標記N處切斷鋁線。

5)劃印及切割示意圖如圖9所示。

圖9 耐張線夾鋁股剝線圖

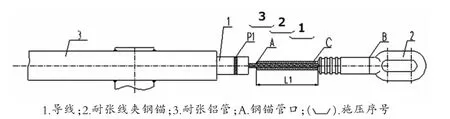

4.2.2 穿耐張線夾鋼錨及壓接

1)在鋼芯上自端頭往內量135m,標出鋼錨管口的定位印記A,將鋼芯穿入鋼錨直至和定位印記重合,鋼錨穿管示意圖如圖10所示。

圖10 耐張線夾鋼錨穿管圖

2)壓接時第一模自耐張線夾鋼錨圓環側開始,依次向管口連續施壓。鋼錨施壓順序如圖11所示。

圖11 導線耐張線夾鋼錨的施壓順序示意圖

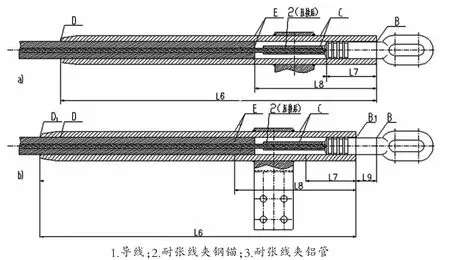

4.2.3 穿耐張線夾鋁管

1)從鋁管所能穿到鋼錨極限位置B點,向導線側量L6,畫出鋁管管口定位印記D。

2)實測B點至鋁線端頭E點的距離為L8。

3)在鋁管上自鋼錨側鋁管管口B點向導線側分別量L7=80mm和L8,畫出定位印記為C點和E點;CE間為不壓區。

4)將鋁管順鋁絞線線絞制方向推入直至耐張線夾鋁管兩管口分別與鋁線及耐張線夾鋼錨上的定位印記B、D重合為止。

5)從D點向導線側量L9標記為D1,如用250T液壓機壓接時,L9取50mm,如用200T液壓機壓接時,L9取60mm,將鋁管管口從D點調整對齊到D1;此步驟的目的是為倒壓時的預留伸長余量,壓接時必須從D1側開始壓接。

6)穿管后旋轉鋁管使鋁股復位、緊密。鋁管穿管示意圖如下圖12所示。

圖12 導線耐張線夾鋁管穿管示意圖

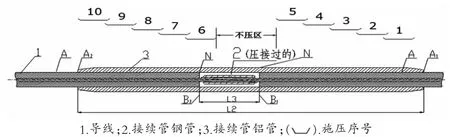

4.2.4 耐張線夾鋁管液壓操作

第一模壓鋁管出口處,從D1壓接到E,然后跳過CE之間的不壓區,再從C點壓接到管口。

圖13 導線耐張線夾鋁管反壓的施壓順序圖

5 質量及工藝要求

5.1 液壓時的油壓力標準值為80MPa

5.2 量尺畫印的定位印記,畫好后應立即復查,以確保正確無誤

5.3 液壓管壓后用精度不低于0.1mm的游標卡尺測量壓后對邊尺寸,對邊距尺寸S的最大允許值如下鋁管62.12mm,耐張鋼管19.12m,接續管鋼錨20.84mm

5.4 壓后鋁管不應有肉眼即可看出的扭曲及彎曲現象,彎曲度不得大于2%,有明顯彎曲時應校直,校直后不應出現裂縫。飛邊、毛刺及表面未超過允許的損傷,應銼平并用不粗于0#砂紙磨光

6 試件拉力試驗及結論

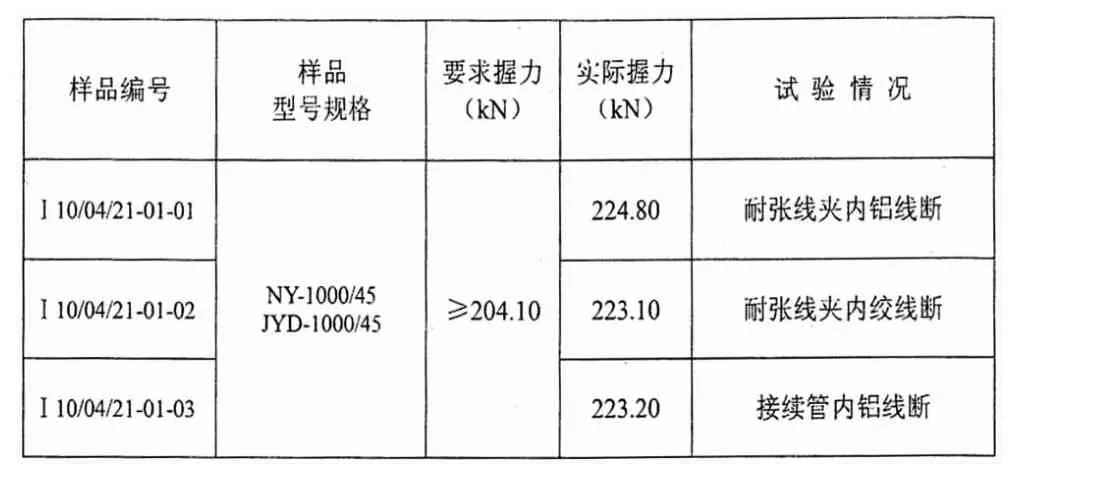

架線前按照此方法規定的操作工藝制作了檢驗試件,將接續管與耐張線夾做成一根試件,試件不得少于3根。試件的握著力均不應小于導線設計計算拉斷力的95%,即導線試件的握著力不小于204.1kN。委托中國電力科學研究院做了拉力試驗,試驗數據如表3:

表3 試驗結果

由上表可以看出,每根試件實際試驗拉力都超出了要求握力的10%以上,表明按照此方法完全可以滿足質量要求,同時配合輔助壓接平臺,壓接管彎曲得到了有效的控制,此方法在施工中得到了很好的應用,證明此液壓施工方法是保證大截面導線壓接質量的有效手段。

[1]SDJ226架空電力線路導線及避雷線液壓施工工藝規程(施行)[S].

[2]1000mm2大截面導線壓接工藝導則[S].

[3]Q/GDW225-2008±800kV架空送電線路施工及驗收規范[S].

[4]Q/GDW226-2008±800kV架空送電線路施工質量檢驗及評定規程[S].