砂性土路基的強夯法加固機理及應用

魯建榮

(灤南交通運輸局,河北 唐山 063500)

路基是整個公路構造的重要組成部分,承受著由路面傳來的行車荷載、路基本身及路面的重力,它的強度和穩定性,是保證路面強度和穩定性的基本條件。強夯法是一種廣泛應用于高速公路路基加固處理的方法,具有施工簡便、縮短工期、經濟可行和效果顯著等優點。其基本原理是將重型夯錘(8~40t)從很高的落距(8~40m)自由落下,對土體產生巨大的沖擊能(一般能量為500~8000kN·m),強大的沖擊波通過地表迅速到達一定深度,從而導致路基土體產生局部液化,在夯擊點周圍產生豎向裂隙,形成良好的排水通道,孔隙水和氣體逸出,夯坑出現冒氣冒水現象、土粒重新排列等一系列物理力學性質的變化,路基立即壓縮下沉,有效地改善地基的承載能力。同時,還可提高土體的均勻程度,減少可能出現的差異沉降。

由于地域不同,地質條件差別也很大,強夯法施工不能直接套用,鑒于此,本文針對唐山地區砂性土路基的特點,對其強夯加固機理進行分析,并通過現場試驗對該地區砂性土路基強夯加固施工展開研究,以此來選擇最佳處理方案,為保證工程的順利進行提供參考。

1 強夯法加固機理

從土的結構來看,砂性土是一種含砂土粒較多且具有一定粘性的土,砂性土修筑的路基適應于行車時的壓實作用,能構成平整堅實的路基表面,雨天不泥濘,晴天不揚塵,但需要解決砂性土液化的問題。該類路基的強夯加固機理可用動力夯實(即動力壓密)來解釋。將砂性土路基視為彈性半空間體,重錘從空中自由下落夯擊,這是由勢能轉化為動能的一個過程。在夯擊地面的瞬間,動能的一部分以聲波形式擴散出去,一部分由于重錘與土體摩擦而變成熱能,其余大部分動能則使路基土產生自由振動,并主要以壓縮波(縱波)、剪切波(橫波)和瑞雷波(表面波)三種波形在地基內傳播。路基一般是不均勻的、成層狀的,土體中的孔隙為空氣、水或其他液體所填充。在夯擊地面的瞬間,一部分波能在成層狀地基中從一個彈性介質傳播到另一個介質。同時,另一部分波能會反射回第一個介質,傳播到另一個介質的波能起強夯加固的作用,反射回來的波能則使路表土層變松。這也是強夯施工中局部地表隆起的原因。沖擊動力荷載在接觸土體瞬間使其中孔隙體積減小,土體密實,承載力得到提高。該類路基的夯實變形主要是由于土顆粒的強烈振動,使其移動到相對最穩定的位置沉落下來,重新排列而引起的,亦是土體孔隙中氣相(空氣)被排除的過程,經強夯處理,土體達到最密實的狀態,孔隙體積可減少60%。

2 施工參數的確定

需要根據現場砂性土路基的具體情況和工程要求,選用合理的強夯加固參數,達到提高工程質量和節省施工成本的目的。

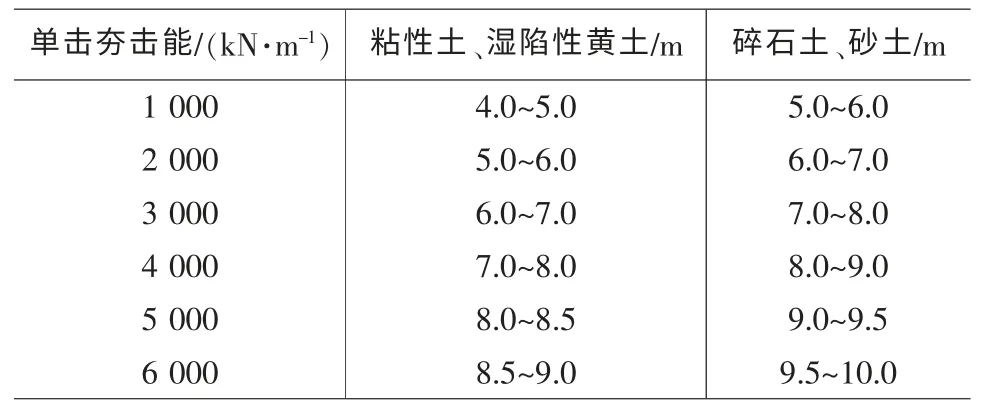

2.1 有效加固深度

表1 有效加固深度

2.2 單擊夯擊能的確定

單擊夯擊能等于錘重乘以落距。它是影響強夯有效加固深度的重要因素。在預估強夯有效加固深度的基礎上,確定夯擊能的大小。施工過程中需根據具體情況選用合適的錘重以及落距,重型的夯錘一般為8~40t,落距為8~40m,所用的夯錘為帶有氣孔的圓錘,可以減少夯錘著地的瞬時氣墊上拉力所造成的能力損失,也可以減小起吊夯錘的吸力。同時,根據砂性土的性質選擇合適的錘底面積,夯錘確定后根據要求的夯擊能,就能確定夯錘的落距。強夯過程中,處理厚度內土層從上部到下部,其所受到的夯擊能量由大變小。在進行強夯法施工設計時,為獲得較大的接地速度,強化路基深層夯實效果,常選用大落距方案。

2.3 夯點布置與夯點間距的確定

夯擊點布置是否合理,將影響強夯的加固效果,應綜合建筑物(或構筑物)平面形狀、基礎類型、場地土情況及含水量大小和工程要求等因素來選擇布點方案。夯擊點位置根據建筑結構類型一般可采用等邊三角形、等腰三角形或正方形布點。對于某些基礎面積較大的建筑物或構筑物,為便于施工,可按等邊三角形或正方形布置夯點。因此,夯擊點的布置應視建筑結構類型、荷載大小和地基條件等具體情況,區別對待。

2.4 夯擊次數及遍數的確定

單擊夯擊是強夯設計中的一個重要參數,夯擊次數與路基加固要求有關,因為施加于單位面積上的夯擊能大小直接影響加固效果,而夯擊能量的大小是根據地基加固后應達到的規定指標來確定的。夯擊要求使土體豎向壓縮最大,側向移動最小。根據土的性質和土層的厚薄不同,夯擊次數也不同。目前夯擊次數一般通過現場試夯確定,常以夯坑的壓縮量最大、夯坑周圍隆起量最小為確定的原則,且通過現場試夯得到夯擊次數與夯沉量的關系曲線。

3 施工工藝

在施工路段K11+420~K11+520長為100m、寬為32m、面積3 200m2的范圍內采用履帶式強夯機,夯錘直徑為2.2m,錘重為14t,落距為13m,單位夯擊能1 800k N·m,有效加固深度預計5~6m,夯點正方形布置,夯點間距5m×5m,單點夯擊數6~8次(試驗確定),夯擊2遍。單點夯擊次數以最后兩擊的平均夯沉量不大于50mm控制,兩遍夯擊之間時間間隔定為24h。主要機械設備包括履帶式強夯機1臺、挖掘機1臺、推土機1臺,平地機1臺和振動壓路機1臺、自卸車5輛、發電機(30k W)1臺、小型抽水泵1臺等。

3.1 施工流程

3.1.1 清理并平整場地,測量在路基夯擊前場地的平均高程,并檢測路基彎沉值、壓實度(或干密度)。

3.1.2 測量放線并標出夯點的位置。夯點間距5m×5m,放樣用鋼尺依據四角定位放點,在地面上標定出每遍點夯的位置,夯點定位偏差不大于5cm,應有明顯的標記,在每夯點圓心放置白灰,作為夯錘找點依據。第1遍夯點按路基邊緣1m往內翻放,每行橫向共7個夯點,共21行;第2遍夯擊點位于第一遍夯擊點之間,每行橫向6個夯點,共20行,每個夯點三擊。

3.1.3 開挖排水溝。周邊開挖寬1.5m×深2.0m排水溝及時排水,排水溝同時起隔振溝作用。采用抽水機抽排水,夯坑和施工場地不得積水。設備就位,使夯錘對準夯點位置.

3.1.4 開夯前應檢查夯錘質量和落距,以確保單擊夯擊能量符合要求;在每一遍夯擊前,對夯點放線進行復核,夯完后檢查夯坑位置,發現偏差或漏夯應及時糾正。強夯機就位,夯錘置于夯點位置,測量夯前錘頂高程。

3.1.5 將夯錘起吊到預定高度,開啟脫鉤裝置,待夯錘脫鉤自由下落后,放下吊鉤,測量錘頂高程,若發現因坑底傾斜而造成夯錘歪斜時,應及時將坑底整平。

3.1.6 在24h后,按上述步驟逐次完成第二遍全部夯點的夯擊。在24h后,再對全部場地進行最后一次低能量夯擊。

3.1.7 夯擊結束24h后,平地機整平,振動壓路機碾壓收面,并進行質量檢測。

3.2 施工注意事項

3.2.1 在夯機處于工作狀態時,起重臂仰角應置于70°,起重臂旋轉半徑內嚴禁站人。作業時,人員應在10m以外并戴安全帽,嚴禁在吊臂前站立。吊車就位后一定要檢查門架是否平穩。作業后,應將夯錘下降,放實在地面上,嚴禁將錘懸掛在空中。

3.2.2 在施工過程中,要用水平儀檢測每個夯擊點的沉降量。

3.2.3 施工過程中按設計和試驗要求,檢查每個夯點的夯擊次數和每擊的夯沉量,并進行詳細記錄。

4 效果分析與評價

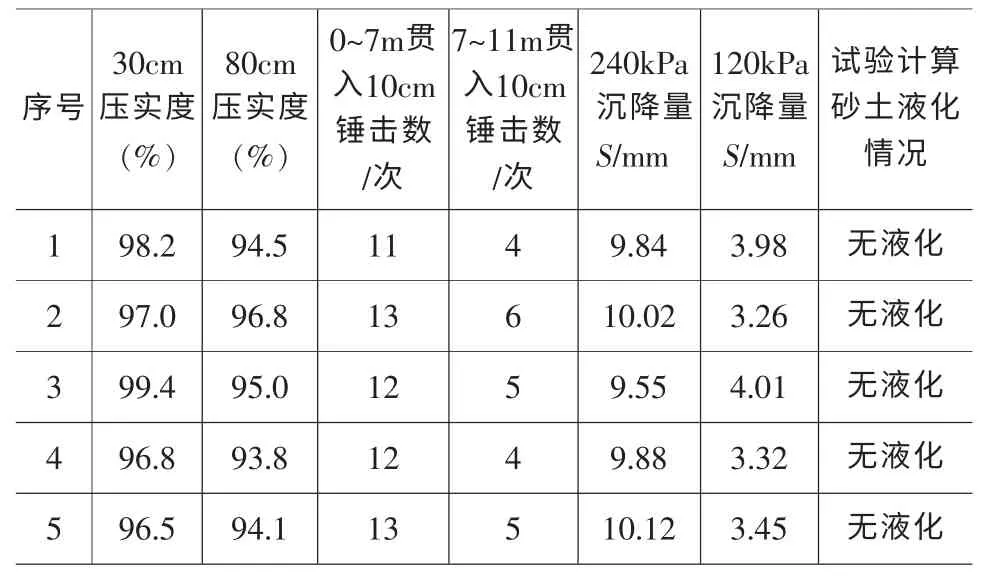

為檢驗強夯實施方案的效果,進一步落實強夯設計參數,在試驗區對強夯加固的砂性土路基進行動力觸探試驗、標準貫入試驗、沉降量及壓實度的檢測,結果見表2和表3。

表2 夯擊前后的標高變化情況

表3 夯擊后路基檢測結果

由檢測結果可知,相對于該地區砂性土,所確定的強夯設計參數和施工方案是可行的,強夯加固處理的效果較為理想,主要表現在:

a)路基的夯沉量超過了60cm,在有效影響深度范圍內(有效加固深度大于7m),所檢路基壓實度都得到了明顯的提高,達到96%以上(30cm處),滿足施工技術規范要求;

b)對砂性土路基的影響深度平均為10m,7m以上為密實,并且基本消除砂性土液化情況;

c)沉降量滿足設計要求,路基的穩定性和耐久性得到保障。

5 結語

強夯法進行高速公路砂性土路基加固具有效果顯著、適應性廣泛、加工費用低、節省材料和施工快捷等優點。但是,由于路基土性質千差萬別,至今尚未形成一致的看法和系統的理論,強夯設計大都以經驗為基礎,并基于試夯結果確定各項施工參數,加固效果基本上也只能借助夯后檢測確定。針對唐山地區砂性土路基,確定了強夯加固施工的夯擊遍數、夯擊擊數及最佳夯擊深度和最佳處理厚度等,并提出了各項參數的確定方法以指導強夯設計與施工,并在實際工程中進行了應用。

[1]胡振南,王桂堯,黃慶,等.強夯法處理石灰巖碎石路基試驗研究[J].公路交通科技,2006,23(12):45-49.

[2]葉書麟.地基處理工程實例應用手冊[M].北京:中國建筑工業出版社,1998.

[3]張江亭,龍海霞.強夯法處理飽和砂土液化地基[J].公路,2002,(3):33-36.

[4]崔振東.強夯法在地基處理中的應用及質量控制[J].山西交通科技,2004,(1):44-46.