哈爾濱松浦大橋關鍵焊接技術

中鐵山橋集團有限公司 (河北秦皇島 066205) 徐向軍

一、工程概述

哈爾濱跨松花江松浦大橋為我國東北高寒地區一座獨塔雙索面斜拉鋼橋(見圖1),鋼梁主跨268m,邊跨208m,全長476m,橋面全寬39.3m,鋼梁總重約7000t。本橋鋼梁由主縱梁、橫梁、小縱梁及兩側挑梁組成,其中主縱梁為箱型斷面,外腹板上焊接錨箱。除輔助墩處橫梁采用箱型截面外,其余橫梁均為工型截面。小縱梁和挑梁采用焊接工字型截面。在主縱梁、橫梁、小縱梁頂板上焊接剪力釘。鋼梁間連接主要采用栓接形式,其中LZ0~LB0,LB14~LB19主縱梁間為全斷面焊接,部分橫梁(HL3、HL10)、挑梁與主縱梁間采用焊接連接。

本橋索塔內設置36對鋼錨梁,鋼錨梁構成如圖2所示。每對鋼錨梁長4.5m,重6.98~8.86t,總重約270t。本橋主結構采用Q345qE、Q370qE鋼板,板厚10~50mm。

圖1 哈爾濱松浦大橋

圖2 鋼錨梁構成示意

二、焊接難點

松浦大橋鋼結構制造過程中,存在以下焊接難點:

(1)松浦大橋結構新穎,主縱梁采用大截面箱型結構,外設斜拉索錨箱;在工廠內全部由焊接制造,錨箱、鋼錨梁部位施焊空間狹小,且多為I級熔透焊縫,焊接難度大。

(2)主要材質為Q345qE、Q370qE鋼板,要求焊接接頭-40℃低溫沖擊吸收能量≥34J,接頭韌性標準高。

(3)由于主橋鋼箱梁斷面尺寸大,主縱梁、錨箱、鋼錨梁等受力大的構件鋼板厚度大(最大板厚50mm),所以焊接變形大。

(4)主縱梁、橫梁、索塔鋼錨箱工地栓接為主,安裝精度要求高,對箱型焊接變形的控制要求嚴格。LZ0~LB0,LB14~LB19主縱梁間為工地全斷面焊接,焊接技術難度大。

三、焊接質量控制

1. 焊接工藝評定試驗和焊接工藝編制

針對本橋鋼板進行了斜Y形坡口焊接裂紋試驗,確定板厚>30~50mm的鋼板焊前預熱80℃,能夠防止焊接冷裂紋的產生。典型的斜Y形坡口焊接裂紋試驗斷面如圖3所示。

圖3 斜Y形坡口焊接裂紋試驗斷面(板厚50mm)

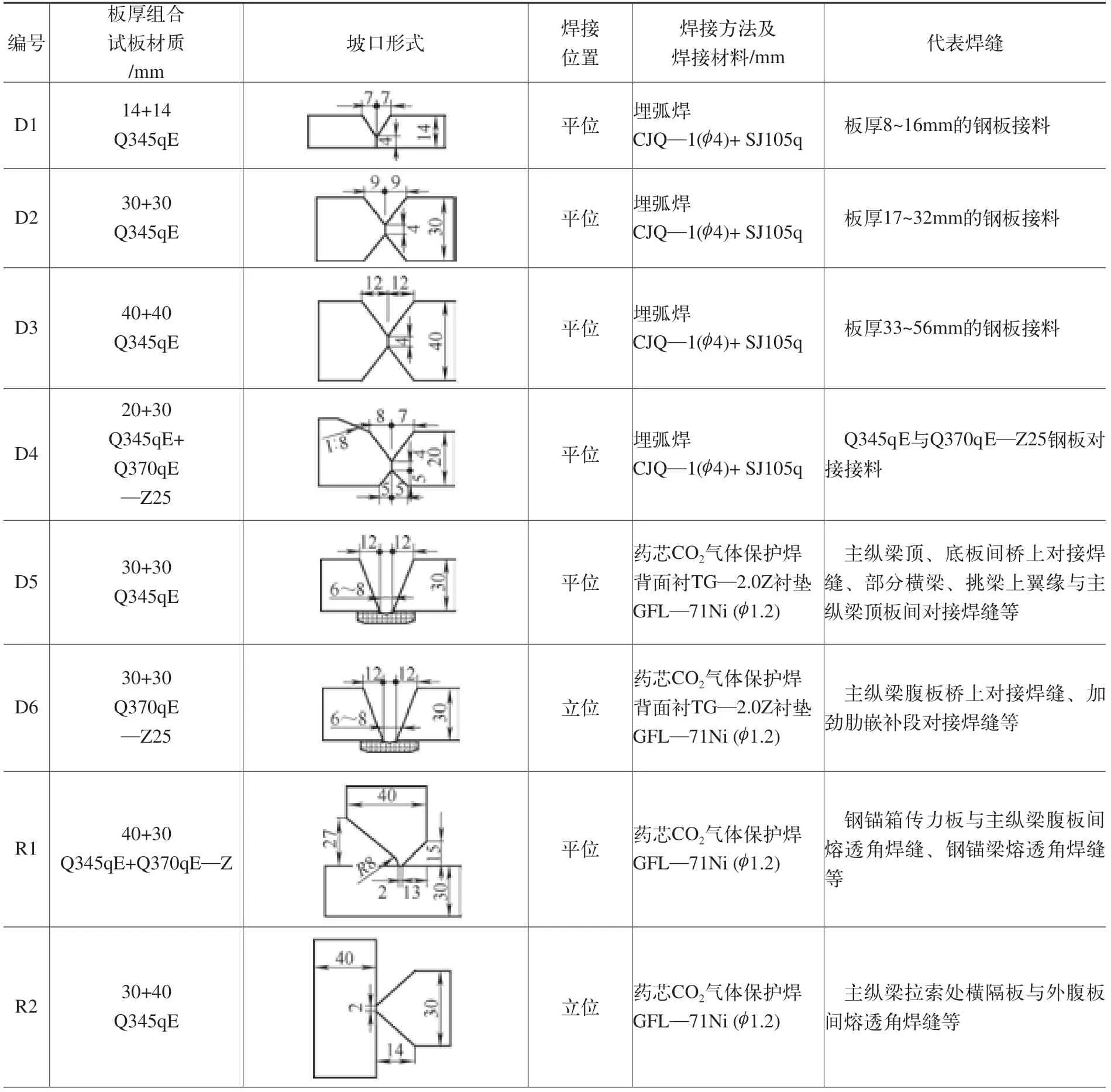

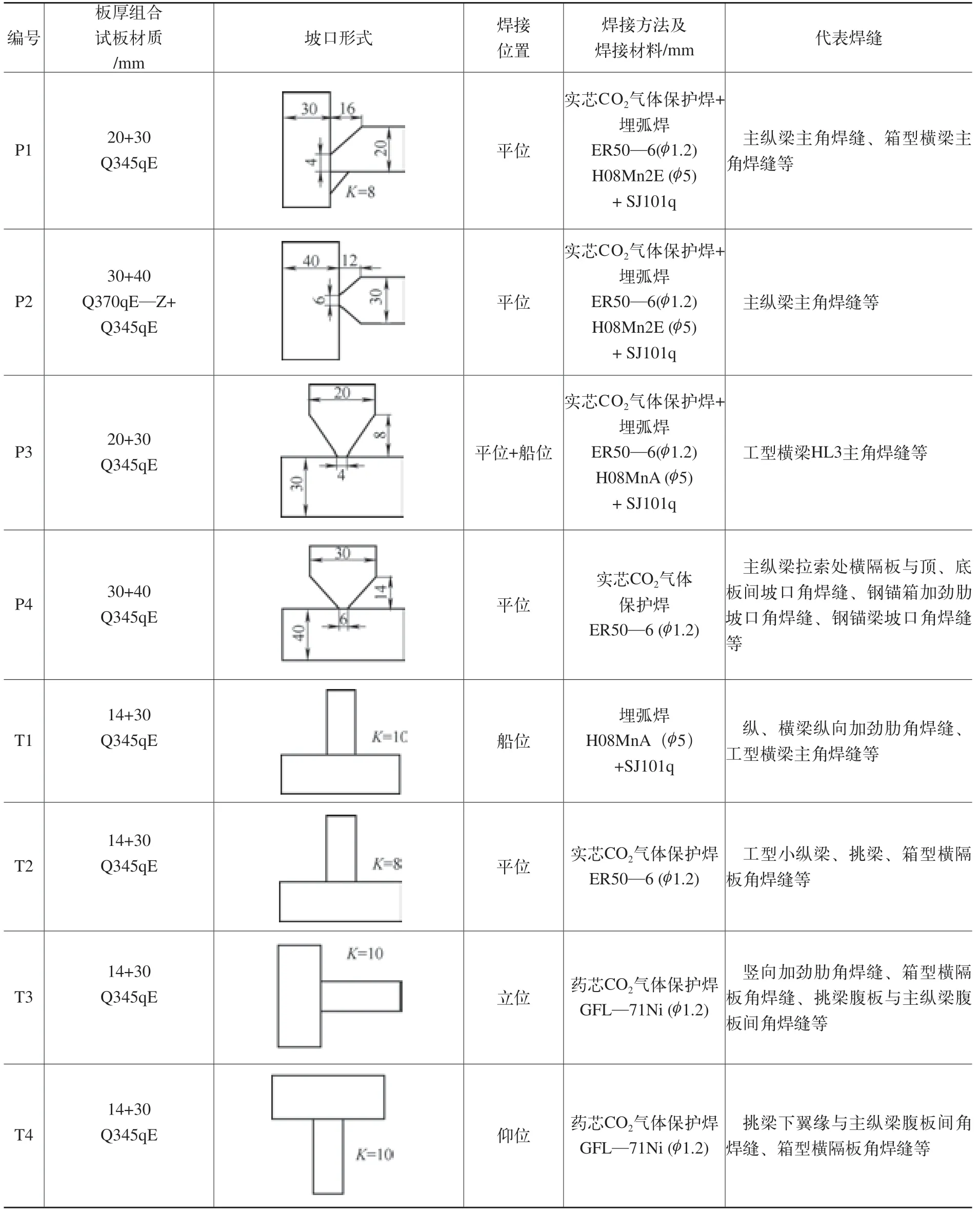

針對本橋接頭性能要求高、局部施焊空間狹小的特點,我們選擇了典型焊縫進行焊接工藝評定試驗。試驗內容包括:6組對接焊縫、2組熔透角焊縫、4組坡口角焊縫以及4組T形角焊縫。由于全位置焊接,所以大量采用了焊接效率高、焊接變形小的氣體保護焊工藝。根據施焊空間大小采用不對稱坡口形式,狹小空間側采用小坡口。選擇與Q345qE、Q370qE鋼板相匹配的高韌性、低氫型(擴散氫含量要求5mL/100g以下)焊接材料,對接焊縫埋弧焊選擇f4mm的焊絲,控制焊接熱輸入,提高接頭韌性。焊接工藝評定試驗結果全部滿足技術要求,典型接頭的焊接工藝評定試驗項目、接頭力學性能試驗結果如表1、表2所示。

根據焊接工藝評定試驗報告,編制了《松浦大橋主梁焊接工藝規程》、《松浦大橋橫梁焊接工藝規程》、《松浦大橋鋼錨梁焊接工藝規程》、《松浦大橋橋上焊接工藝規程》、《松浦大橋焊縫編號規定》和《松浦大橋焊縫探傷清冊》等焊接技術文件,對構件的焊接方法、焊接位置、焊材選用、焊接順序、焊接參數以及焊縫探傷要求等進行詳細規定,用于指導焊接生產。

2. 主縱深精度和焊接變形控制

(1)主縱梁大斷面箱型梁制造精度和焊接變形控制 主縱梁箱型結構由頂板、底板、腹板橫隔板單元組成,內腹板單元的外側設置錨箱結構。板單元制造精度是保證主縱梁箱型制造精度的基礎,在板單元制造中精確下料、準確組對,采用合理的焊接方法和焊接順序,減小焊接變形。其中腹板單元上錨箱結構的焊接是重點和難點,從組裝精度、焊前預熱、焊工資質、焊縫質量、焊后修整等各工序加強管理,保證錨箱焊縫質量,錨箱焊接如圖4所示。對主縱梁的焊接編制了專門的焊接工藝,專門進行技術交底,對焊接順序進行了規定,對錨箱、主角焊縫等厚板、焊接量大的焊縫確保焊接質量,提高一次探傷合格率,采用對稱焊接的原則,焊接和修整工序穿插作業,邊焊邊修,防止箱型梁焊接變形的積累和扭曲變形的產生,焊后將箱型梁段進行修整,對外形尺寸進行測量,確保主縱梁外形尺寸滿足技術要求,主縱梁整體組焊如圖5所示。

表1 典型接頭的焊接工藝評定試驗項目

(續)

表2 接頭力學性能試驗結果

圖4 錨箱焊接

(2)橋位主縱梁全斷面對接制造精度和焊接變形控制 為了確保橋位主縱梁安裝精度,出廠前對主縱梁進行了整體試拼裝,對主梁高度、長度、拱度、旁彎、腹板中心距、栓孔通過率、主梁中心距等項點進行認真檢測,保證了橋位梁段間栓接、全斷面對接精度,確保鋼梁架設線形的正確。廠內主縱梁試拼裝如圖6所示。

圖5 主縱梁整體組焊

圖6 廠內主縱梁試拼裝

橋位梁段吊裝就位并調整好線形后,進行主梁間全斷面對接焊縫的焊接,采用低溫韌性好的藥芯焊絲氣體保護焊,背面襯陶質襯墊單面焊雙面成形的焊接工藝,每個箱梁對接口選派四名技術水平高的焊工對稱施焊,以減小焊接變形。高空焊接作業,要搭設防風棚,并對焊前清理、預熱、焊道間清理、焊后保溫等細節進行了嚴格要求,確保一次探傷合格率。橋位主梁全斷面焊接如圖7所示。

圖7 橋位主梁全斷面焊接

3. 索塔鋼錨梁制造精度控制

松浦大橋鋼錨梁在我公司內制造,由于鋼板厚度大,且多為熔透角焊縫,故焊接變形和焊后殘余應力是不可忽視的。合理的組裝和焊接順序能夠最大程度地減小焊接變形和焊接殘余應力的產生,為此制定了詳細的焊接工藝規程。除了采用變形較小的氣體保護焊方法對稱施焊外,還要邊焊接邊修整,焊接與修整兩個工序穿插作業,即每焊接3~4道焊縫以后進行一次火焰修整,以減小焊接變形和焊后殘余應力。

4. 加強焊縫質量檢測

(1)焊接前和焊接過程中的質量控制 在制造過程中認真執行自檢、互檢、專檢相結合的三檢制度,每個工序結束后經專檢人員檢查并在移交表上簽字,確認后方可進入下個工序,對零部件從下料到成品的各工序質量進行控制,使產品質量在制造過程中嚴格處于受控狀態。焊接過程中,要求焊接操作者嚴格執行工藝。焊前認真清理焊縫,由于鋼板厚度較大,所以對有預熱要求的接頭,焊前認真預熱。由于坡口深度大,焊接道數多,所以焊接過程中需仔細清理、檢查前一道的焊接質量,控制道間溫度,并對主要焊縫的施焊過程進行記錄。

(2)焊后焊縫外觀檢查和探傷檢測 焊接后認真清理、修磨焊縫,對焊縫外觀全部進行檢查,合格后進行超聲波、射線或磁粉探傷檢測,保證內部質量達到設計要求。焊縫探傷合格率統計如表3所示。

表3 焊縫探傷合格率統計

(3)產品檢驗試板 為了檢驗產品焊縫的質量狀況,按照《哈爾濱松浦大橋制造驗收規則》(BZ/HEBQ—GZ )的要求對主梁、橫梁的頂板、底板、腹板對接焊縫,以及橋上梁段間頂板、底板、腹板對接焊縫按照一定比例焊接產品檢驗試板,對試板進行超聲波探傷檢測和接頭力學性能測試。全部77組焊接產品檢驗試板的試驗結果為:① 廠內鋼板對接焊縫58組產品檢驗試板,合格率100%。② 橋上梁段間對接19組對接焊縫產品檢驗試板,合格率100%。

四、結語

通過科學組織、嚴格管理、精心施工,我公司已于2010年10月13日勝利完成了哈爾濱松浦大橋的制造任務,焊接質量受到用戶好評。2011年該橋獲得中國建設工程質量魯班獎,2012年被評為全國優秀焊接工程一等獎。