T91與T22異種鋼焊接中存在問題的分析

西北電力建設第三工程公司 (陜西咸陽 712021) 靳珂晨

1. 兩種鋼材的分析

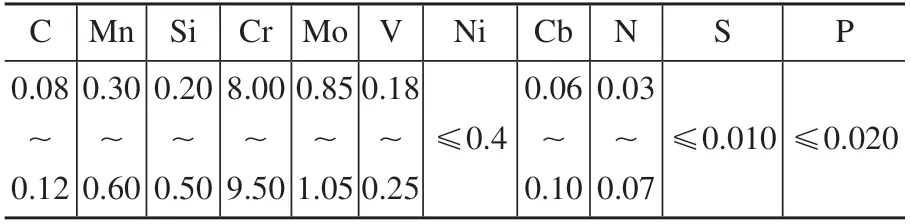

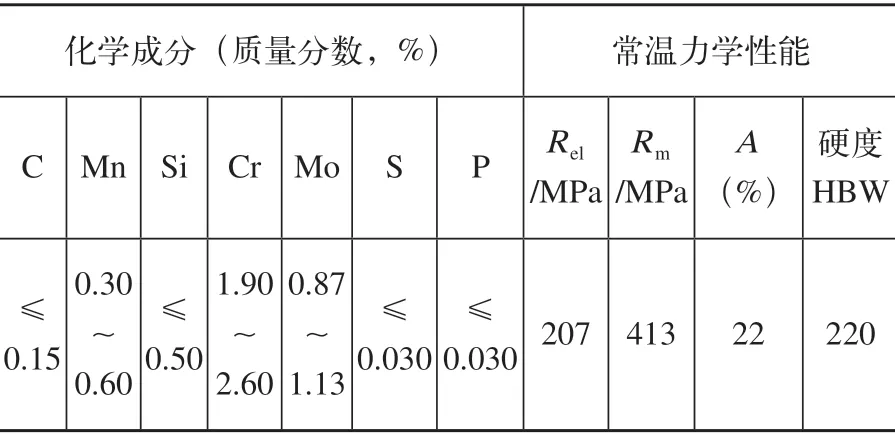

(1)T91鋼 T91鋼屬于馬氏體耐熱鋼,是美國在9Cr-1Mo鋼的基礎上添加微量的V、Nb,調整Si、Al的添加量后形成的超9Cr鋼。該鋼的高溫強度優異,在550℃以上,其設計許用應力為T9鋼和2.25Cr-1Mo鋼的兩倍,與1Cr19Ni9鋼相比,其等強溫度為625℃,抗氧化和抗蒸汽腐蝕性能與9Cr-1Mo鋼相當。常用于亞臨界、超臨界鍋爐壁溫達650℃的過熱器管道和再熱器管道。其化學成分及常溫力學性能如表1、表2所示。

表1 T91鋼化學成分(質量分數) (%)

表2 T91鋼力學性能

(2)T22鋼 T22鋼屬于貝氏體耐熱鋼,其化學成分、力學性能及碳當量與10CrMo910鋼相似,屬于2.25Cr—1Mo鋼。該鋼正火后的組織為貝氏體+少量的馬氏體,有時有少量的鐵素體,長期在高溫下運行時會出現碳化物從鐵素體基體中析出并聚集長大的現象。該鋼工藝性能良好,對熱處理溫度不太敏感,焊接性良好,具有良好的持久塑性,但其強度較低。常用作壁溫≤580℃的過熱器管道、再熱器管道及壁溫≤570℃的蒸汽管道。其化學成分及常溫力學性能如表3所示。

表3 T22鋼的化學成分及常溫力學性能

2. T91與T22異種鋼焊接問題的分析

T91鋼與T22鋼分別屬于馬氏體型熱強鋼和貝氏體型熱強鋼,T91鋼的屈服極限是P22鋼的兩倍,T91鋼的抗拉強度比P22鋼高40%左右,兩者屬于同類異組織的異種鋼焊接,一般認為比較容易焊接,但是由于組織形態、力學性能差別較大,因此給兩種異種鋼焊接焊材的選用和焊后熱處理規范帶來一定的麻煩。兩種鋼材的含Cr量相差較大,在焊接及焊后熱處理過程中,會產生碳的遷移,在熔合線兩側形成脫碳帶和增碳區,脫碳帶出現在低鉻側(T22側),該側硬度低;反之,增碳區出現在高鉻側(T91側),該側硬度高。碳的遷移會導致T22鋼的一側產生脫碳帶,會使焊接接頭室溫力學性能下降,高溫蠕變斷裂強度降低,易發生異種晶格界面上蠕變斷裂強度的脆化,使異種鋼焊接接頭因在高溫下早期失效而產生事故。脫碳帶和增碳區的寬度與焊后熱處理的保溫時間有關。T91鋼與T22鋼焊接時,容易使熱影響區產生焊接冷裂紋,即產生低匹配焊接氫致裂紋和低硫氫致裂紋。

綜上所述,T91鋼與T22鋼焊接時存在的主要問題是焊接接頭碳的遷移和熱影響區產生冷裂紋。

T91鋼與T22鋼焊接時,在焊接材料上有4種選擇方式:①焊縫金屬成分與低合金鋼一側的材料成分一致(低匹配)。②焊縫金屬成分與高合金材料一側的材料成分一致(高匹配)。③焊縫金屬成分取兩種材料的中間成分。④焊縫金屬采用鎳基合金焊材。

針對以上4種選擇,下面進行逐一分析:

第一,當采取焊接材料與焊縫金屬成分與低合金鋼一側的材料成分一致時,即采用2.25Cr-1Mo型焊材時,會可盡可能地阻止碳的遷移,降低因脫碳帶來的不良影響,降低異種鋼焊接接頭晶體界面蠕變斷裂強度脆化的可能,但是不同程度上難以避免焊接冷裂紋的產生,因此焊接時應提高焊前預熱溫度,以降低溫度梯度。

第二,當采取焊接材料與焊縫金屬成分與高合金鋼一側的材料成分一致時,即采用9CrMo焊材時,可有效地防止異種鋼焊接冷裂紋,但會導致T22鋼低強度側產生碳的偏移,使異種鋼焊接接頭晶體界面產生蠕變斷裂強度的脆化,使焊接接頭失效。

第三,當采取焊縫金屬成分取兩種材料的中間成分時,有關人員經試驗得出結論:用5Cr-0.5Mo型焊接材料焊接時,由于其合金含量大,液態金屬粘度大,加之焊接熱輸入小,液態金屬溫度低,高溫停留時間短,使焊縫金屬成分不均勻,所以導致熔合區組織不均勻,沖擊韌度下降。

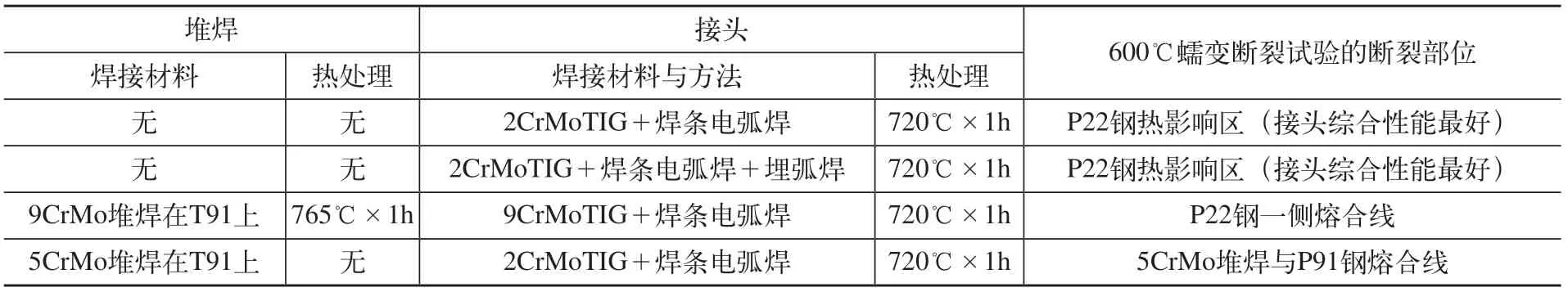

第四,當焊縫金屬采用鎳基合金焊材焊接時,AWSD10.8規范中認為沒有必要使用鎳基合金焊材,除非T91鋼與不銹鋼或鎳基合金焊接。同時,鎳基合金的使用還會在一定程度上影響NDT檢測的范圍。兩種鋼接頭性能試驗結果如表4所示。

表4 T91鋼與T22鋼異種材料焊接接頭性能試驗結果

表4中總結了一些最新報道的試驗結果。這些結果表明,低匹配焊接材料能夠為T91鋼與T22鋼異種鋼焊接接頭提供滿意的性能,即選用低匹配的焊接材料能滿足接頭的性能。

表4說明,當采取2CrMoTIG+焊條電弧焊或2CrMoTIG+焊條電弧焊+埋弧焊,焊后熱處理恒溫溫度為720℃,保溫時間為1h,層間溫度控制在200~250℃時,T91鋼與T22鋼異種鋼焊接接頭的綜合性能最好。

3. 結語

T91與T22異種鋼焊接選用2.25Cr-1Mo焊條或焊絲,采用鎢極氬弧焊打底,管子內部充氬保護,采用薄層的多層多道焊,小的焊接熱輸入,層間溫度應控制在200~300℃之間,焊前預熱溫度250℃,焊后緩冷至室溫后進行(720±5)℃的回火處理的工藝時,該焊接接頭符合要求。