一種曲軸自動校直液壓機的檢測系統設計

崖華青,翟 華

(1.合肥合鍛機床股份有限公司,安徽 合肥 230601;2.合肥工業大學 機械與汽車工程學院,安徽 合肥 230009)

0 引言

曲軸是發動機的核心部件。其生產工藝需進行多次校直才能符合設計和實際要求,而曲軸的變形是校直決策的重要依據,因此,可靠、精確、高速地獲取零件的變形是曲軸校直機檢測系統的重要任務。測量系統要根據傳感器測得的大量數據,經處理后,求取零件的變形及坐標位置,這是確保精密校直成套設備矯形精度的關鍵技術之一。本文依據最小二乘法原理設計了曲軸自動校直機檢測系統的硬件和軟件系統,測量效率大大提高,測量精度滿足設計要求。

1 原有檢測裝置

原有曲軸檢測系統如圖1、2 所示,采用三組曲軸專用檢測裝置,需三名工人同時工作,花費30min才能準確檢測一根曲軸,耗時、費力,檢測結果完全憑借工人經驗。

2 新型檢測系統設計

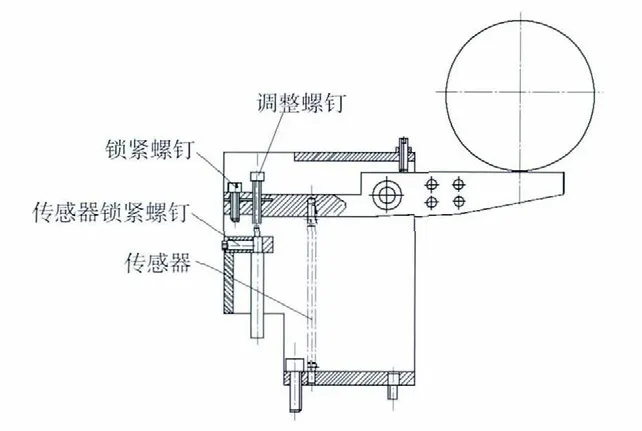

如圖3 所示,該新型檢測系統由一套檢測裝置組成,分別裝于主軸頸后側,用于檢測曲軸的校直結果。其穩定與否直接關系校直精度。其結構如圖3 所示,該檢測裝置由傳感器、檢測支架、測量杠桿支架、測量杠桿臂、調整螺釘、鎖緊螺釘等組成。在該結構中,機床檢測傳感器調整主要應用在機床進行檢測零件之前,是保證檢測系統正常運行的重要步驟。傳感器調整到0 位附近,傳感器線性度最好,保證檢測系統能精確檢測零件的跳動量。

檢測電氣系統主要為工業控制計算機和采集板卡組建的檢測電路。工業計算機采用研華機箱,配置研華主板及弘格采集卡,該采集卡具有16 位分辨率,能將檢測傳感器傳來的模擬量精密細分,實現精確測量。

檢測傳感器是本檢測系統中的關鍵零部件,本項目采用中原量儀DG03 型差動電感式直線位移傳感器,其檢測精度準確可靠。

3 檢測原理

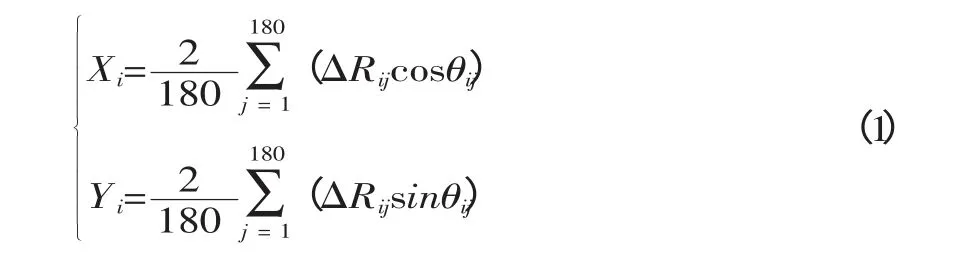

工件在驅動裝置的帶動下,以1、9 兩主軸頸的外圓為基準旋轉,同時測量 2、3、4、5、6、7、8 軸頸,每個軸頸測量180 個點,測得的數據按最小二乘法擬合出截面圓心,計算過程如下。

工件每旋轉一周,環軸壁上各傳感器分別環繞不同的圓截面上測量180 次,環軸壁上的傳感器數為9,設ΔRij為傳感器采樣值,θij為傳感器測量時位于圓截面上的對應角度,采樣數據為(ΔRij,θij),其中i 為各傳感器所環繞的圓截面號,i=1,2,…,K,j 為采樣點數,j=1,2,…M,按下式計算每一截面的最小二乘圓心坐標Oi(Xi,Yi,Zi):

式中:Zi——各個傳感器所環繞的圓截面軸向距離。

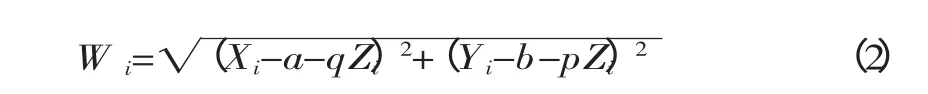

以工件上首尾兩個傳感器所環繞的圓截面圓心連線為基準軸線,中間7 個傳感器所環繞的圓截面相對該軸線彎曲度Wi為:

則直線度 S 為:S=max(W2,W3,W4,…W8),與設定的S 的閾值比較,確定工件直線度是否符合要求,判定工件是否合格。

4 計算機檢測系統

4.1 硬件系統構成

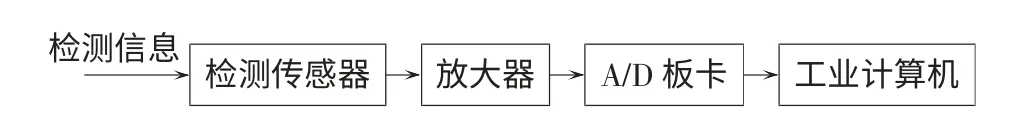

本檢測系統硬件系統由檢測傳感器、放大器、A/D 板卡、工業計算機等構成,其信息流如圖4 所示。

圖4 檢測系統硬件構成

其中,檢測傳感器采用中原量儀公司生產的DZS-05 型電感式檢測傳感器,放大器采用DZ 型放大器,A/D 板卡采用1602 型電感傳感器,工業計算機采用研華IPS610 型工業計算機。

4.2 軟件系統構成

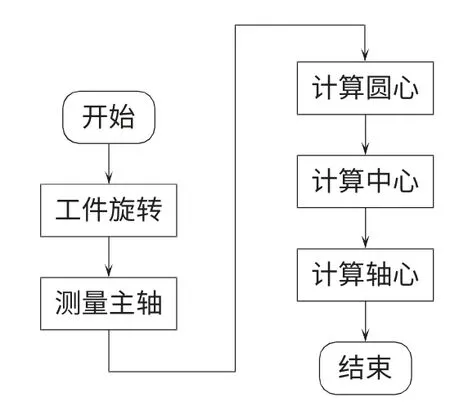

本檢測系統采用WINDOWS 98 系統為操作系統,應用DELPHI 高級編程軟件編寫系統程序,根據前述檢測系統的原理,可以得到檢測系統流程如圖5 所示。

圖5 檢測系統軟件流程

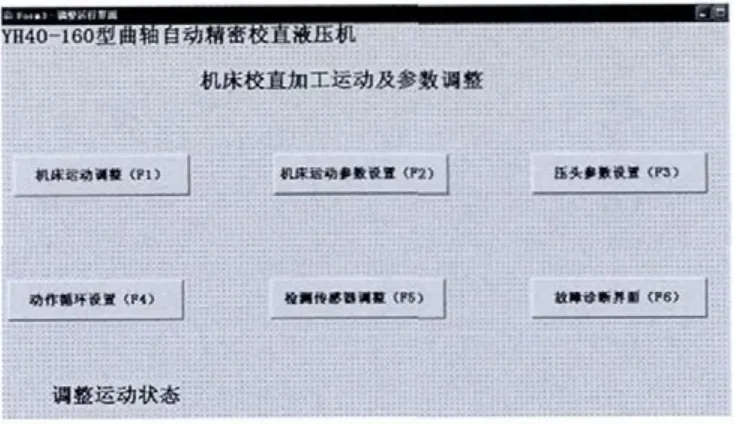

操作過程:系統上電,計算機進入曲軸校直機控制系統主界面,旋轉“自動/調整”旋鈕至“調整”位,操作臺上“手動”燈亮,計算機界面進入圖6 所示界面。

按“Tab”鍵移動光標到“機床檢測傳感器調整”按鈕,按下“Enter”鍵進入“機床檢測傳感器調整”界面。如圖7 所示。

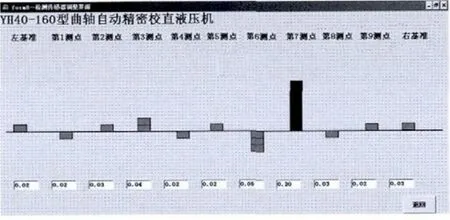

參考該界面,對每一路傳感器的位置進行微調,調試方法如圖8 所示。

圖6 檢測系統進入界面

圖7 進入機床調整界面

圖8 傳感器調整界面

松開鎖緊螺釘,調節調整螺釘,直到界面上對應傳感器通道的顏色由紅變綠。然后擰緊鎖緊螺釘。也可以松開傳感器鎖緊螺釘,微微移動傳感器,直到界面上對應傳感器通道的顏色由紅變綠,擰緊傳感器鎖緊螺釘。當所有通道的顏色都變成綠色后,機床檢測傳感器調整工作完成,按“Tab”鍵后移動按鈕至“返回”,按“Enter”至圖 7 界面。旋轉“自動/調整”旋鈕至“自動”位,操作臺上“自動”燈亮,“手動”燈不亮。旋轉“檢測/單步”旋鈕至“檢測”位,系統進入零件旋轉檢測運行狀態。如“檢測/單步”旋鈕在“單步”位,系統進入單步運行狀態。

5 結論

本文利用最小二乘法研究了曲軸校直機檢測原理,依據杠桿檢測系統設計接觸式檢測裝置,采用差動電感式傳感器設計了電路系統和采樣系統。并開發出檢測系統的界面,介紹了檢測系統的使用方法,實踐表明,此檢測系統能大大減少曲軸檢測時間,提高了工作效率。

[1]崔 甫.矯直原理與矯直機械.北京:冶金工業出版社,2002.

[2]欽明浩,柯尊忠,等.精密矯直機中軸類零件矯直工藝理論研究.機械工業學報,1997,33(2):48-53.

[3]張向軍,桂長林,等.軸類零件校直設計理論和計算修正研究.機械設計,1997,(11).

[4]翟 華,韓春明,等.軸類零件精密校直行程算法.重型機械,2001,30(3):23-26.

[5]李 駿,熊國良,鄒慧君.軸類零件壓力矯直過程的數學模型與行程計算.重型機械.2004,33(6):41-44.

[6]成大先.機械設計手冊(第三版).北京:化學工業出版社,1997.

[7]雷天覺,等.液壓工程手冊.北京:機械工業出版社,1990.

[8]胡金龍.數控激光切割機傳動系統的研究[J].鍛壓裝備和制造技術,2011,47(1):22-24.

[9]王 猛.SDP-110 型伺服壓力機控制系統的開發研究[J].鍛壓裝備和制造技術,2011,46(2):50-53.

[10]曹光榮.超長超大折彎機液壓系統的設計分析[J].鍛壓裝備和制造技術,2011,46(4):37-39.