以汽車產業為例實證研究產品創新過程的管理

項繼友Xiang Jiyou

(標致雪鐵龍汽車集團亞太總部,上海 200436)

0 引 言

廣泛深入地開展企業技術創新是實現我國經濟增長方式轉變的重要內容,技術創新包括產品創新和工藝創新。

企業技術創新是企業家抓住市場的潛在機會,以獲取商業利益為目標,重新組織生產要素,推出新產品或者新工藝的綜合過程,始于研究開發,終于市場實現[1]。企業工藝創新源于成本的優化、生產效率的提高或者產品質量的改進,多數屬于內在驅動,實現的過程相對簡單;企業的產品創新源于外部市場的誘導,也有企業內部的驅動,是一個復雜的過程。

一個企業是參與市場競爭的一個細胞,以賺取利潤為根本目的。有些中央企業以承擔社會責任為己任,但經濟基礎還是企業必須有能力通過產品銷售賺取利潤。為此,企業首先要不斷地改進目前產品的設計,優化制造成本以確保目前市場份額或者擴大市場份額;同時要追蹤行業的前沿產品技術研發的發展,確保領先或者緊跟技術發展。有的公司有實力除了所擁有的產品市場外,為了擴大規模,戰略上向上游或者下游產業鏈延伸。這些外部因素都是在誘導企業進行產品技術創新,產品創新的起點在于市場調研。

產品創新的目的是開發出合適的產品并順利投放市場,產品創新的過程管理對于產品創新能否取得成功非常關鍵。對于研究如何管理產品創新過程,首先要明確產品創新的一般過程。

1 產品創新的一般過程

產品創新源于外部誘導,其過程的起點在于市場調研。通過橫向市場調研,了解競爭對手和市場消費特點,掌握產品的技術研究趨勢,制定企業產品研究的方向;通過縱向市場調研,研究整個產業鏈的特點、價值鏈和產品特點,根據企業自身的條件和發展需要,選擇向上游或者下游產業延伸的戰略方向。有了明確的產品開發的方向后,即可啟動企業產品創新。

首先基于市場調研的信息,進行產品的概念設計,從功能上構建產品結構,可提出幾種解決方案,進行科學論證,選擇合適的 1~2種方案,同時定義創新產品的具體要求。

然后開展功能開發。根據概念設計,進行產品的細化設計,制作功能樣品,并進行產品功能驗證,并選擇最終方案。

創新的產品設計成功了,但為了能批量生產以投放市場,必須進行工業化開發,即按照批量生產的嚴格質量控制流程,設計制造工藝,配備合適的生產設備,以可批量的方式生產創新的產品。

最后是投產銷售。這是最后一步,也是最關鍵的。要進行合理的市場策劃和推廣活動,把創新的產品告知到有需求的終端消費者,達到銷售產品的目的。

綜上所述,產品創新的一般過程見圖1:

有的學者提出 2種模型,即技術研究推動型和市場需求拉動型,這兩者本質是一樣的,所不同的是外部誘導的因素不同,包含于市場調研中。通過市場調研,企業發現基礎技術研究領域的新進展并應用到產品創新,是技術推動型。通過市場調研,發現新的市場需求,即用戶對當前產品有新的功能需求或者產業價值鏈的縱向延伸更有利于滿足用戶需求,是市場拉動型。

2 汽車產品創新過程管理

汽車是一個最有代表性的產品,結構復雜,有上萬個零件。系統要求高,有眾多零部件供應商協同開發。生產批量大,質量管理嚴格、系統。因此產品開發過程的管理也最正規,研究汽車產品的創新過程具有代表性。

2.1 汽車產品創新過程

汽車產品開發遵循產品創新的一般過程:市場調研→概念設計→功能開發→工業化開發→投放市場。

因為汽車產品與人們的生活息息相關,用戶感知最直接、最敏感,起點的市場調研和終點的市場投放至關重要,中間的產品開發過程是基礎,確保開發出滿足用戶功效的產品。

詳細的汽車產品創新過程見圖2,由8個節點(G8–G1)控制。

· 概念設計:前期研究啟動 →項目啟動 (G8)

o 平臺構架方案

o 構架開發供應商定點啟動

o 造型相關供應商定點授權

o 造型方向批準

o 項目可行性分析

· 功能開發:項目啟動(G8)→項目批準(G6)

o 內外飾造型凍結

o 產品配置凍結

o 項目經濟性凍結

o 批量制造模具和生產設備的投資批準

· 工業化開發:項目批準(G6)→正式投產(G1,SOP)

o 試生產車輛質量、性能評審

o 試生產管理層試車

o 新車型發布批準

o 項目經濟性

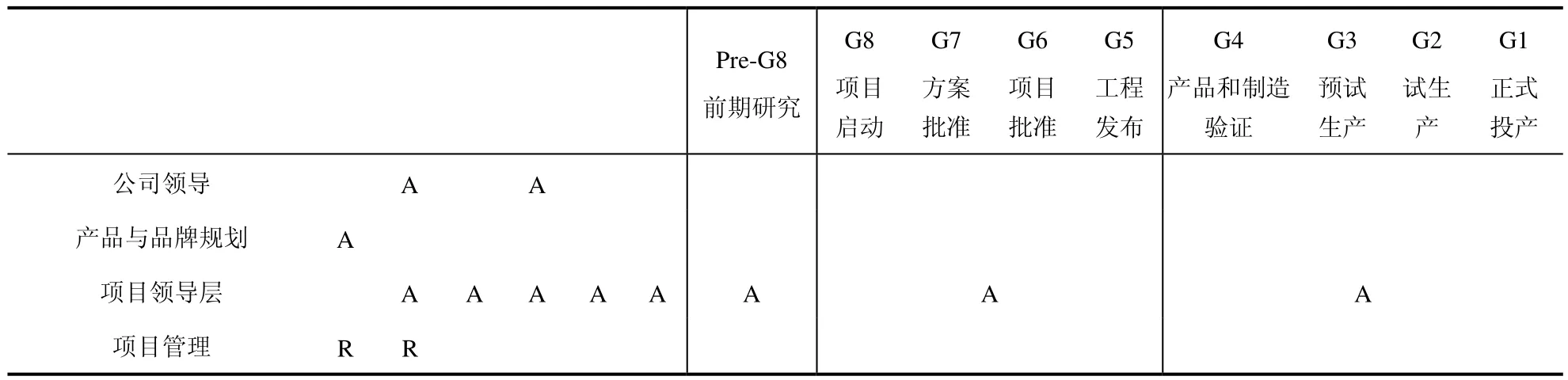

由于汽車產品創新開發投資成本大,一個新車型平臺的研發費用約10億,包括發動機,工業化約10~20億,取決于產能的規劃。周期長,需要約46個月。因此需要嚴格的過程管理,每一個計劃節點都是一個里程碑,根據不同的重要性,需要上報不同級別,經批準,方可讓項目繼續推進。表1是一個過程控制的實例[2]。

2.2 實例分析汽車企業產品創新過程

圖 3是一個歐洲大型汽車集團公司整車產品研發的過程控制流程圖,比較詳細規定了整個產品開發過程的每一個計劃節點,可以分為概念設計、功能開發和工業化3個階段。

由于集團化企業分工比較細,市場調研和投產銷售隸屬于規劃部門或者市場部門,屬于產品創新的輸入和輸出階段。產品創新過程的管理重點在中間的3個階段。

表1 過程控制

2.3 不同企業的產品創新過程類比

圖4是幾個汽車集團公司的新產品研發過程管理流程對比。

從圖中可以看出,雖然這幾家公司的產品差異比較明顯,但產品研發過程管理基本一致,這也體現汽車產品經過100多年的發展與市場競爭,產品結構上和功能上基本趨于雷同。

2.4 整車與零部件企業的協同創新

汽車產品是一個復雜的系統,需要眾多的零部件企業參與協同研發,進行產品技術創新。一般零部件企業的產品創新既有領導自身領域的技術研究創新,然后向整車企業推廣,如博世、德爾福、法雷奧、霍尼韋爾、博格華納、麥格納等國際著名企業,也有一些企業是按照整車的設計制造產品,如整車鈑金、發動機缸體缸蓋鑄造等,他們的技術創新主要體現在制造工藝方面。

整車與零部件企業之間通過TS16949或者其他的質量管理體系來組織協同產品創新。以TS16949為例,其中的APQP和PPAP兩種工具就是用來管理所有供應商的協同產品研發。

· APQP:Advanced Product Quality Plan產品先期質量策劃

這是整車企業管理零部件企業協同開發的流程,與我們討論的產品創新的一般過程一致,從產品概念(結構設計)、功能開發到工業化,每一步都與整車計劃相協同。

· PPAP:Production Part Approval Procedure生產件投產批準流程

零部件企業在做完工業化開發后,參與整車批量生產,需要整車批準,即PPAP流程[3]。

通過這兩個流程工具,整車廠有效地組織眾多的零部件企業一起協同產品研發,共同進行汽車產品的創新。

3 結 論

根據經濟變遷的演化理論,企業對產品創新的投入是驅動企業增長的根本動力,是企業可持續核心競爭力的關鍵所在。產品創新過程的系統化管理則是企業有效開展產品創新的根本保證。汽車產品具有代表性,此實證研究具有重要意義,產品創新的一般過程模型具有合理性、代表性和一般性。

另外,工藝創新從一般性方面講,也可以按照1+3+1模型來管理實施過程。

總之,技術創新是企業持續發展的動力,過程管理則是有效實施的根本保證。

[1]傅家驥. 技術創新學[M]. 北京:清華大學出版社,1998.

[2]整車開發流程[EB/OL]. http://www.docin.com/ p-148978127.html.

[3]ISO/TS16949:2009質量管理體系[S].