龍頭石電廠1號發電機定子線棒發生端部放電現象的分析及處理過程

劉江武,王揆

(紫坪鋪水力發電廠,四川成都 610091)

1 概述

龍頭石電廠位于四川省雅安市石棉縣境內,距安順場上游10 km,其上游與大崗山水電站銜接,下游與規劃中的老鷹巖水電站銜接,為大渡河干流規劃調整推薦22級方案中的第15個梯級電站。電站裝機四臺,總裝機容量700 MW,年發電量31.21億kW·h。電站以500 kV 電壓等級以1回線路通過石棉500 kV 開關站接入電力系統,在電力系統承擔電網調峰、調頻和事故負荷備用等任務。

該電廠發電機生產廠家為東方電機股份有限公司,發電機型號:SF175-72/13200;額定電壓:15.75 kV;額定功率:175 MW;額定電流:7128 A,絕緣等級:F 級,定子繞組接法:3Y。該電廠在1號發電機定子線棒現場下線過程中,出現了大規模的定子線棒端部放電現象,導致1號發電機施工工期推遲一個月,給電廠、安裝等單位帶來了重大的經濟損失。

2 事故發生過程

2.1 龍頭石電廠發電機定子線棒的絕緣結構

龍頭石電廠發電機定子線棒電磁線采用直徑0.2 mm 滌綸玻璃絲燒結線,定子導線采用兩次成型工藝,能更好地保證導線形狀和尺寸,從而保證了主絕緣厚度的均勻性。定子線棒應用了先進的內均壓技術,可改善角部電場分布,延長主絕緣的運行壽命。定子線棒主絕緣采用改進F 級環氧玻璃粉云母帶,線棒的防暈結構采用一次成型防暈處理結構及二次防暈處理結構,可滿足高海拔下定子線棒防電暈要求。定子繞組端部采用特制的玻璃絲帶或玻璃絲束全綁扎適形剛化固定結構。

2.2 事故的發生

龍頭石電廠發電機定子共540槽,在定子下線前對線棒的抽樣檢查中,抽樣線棒均通過交流耐壓試驗。

當定子下層線棒整體安裝完畢后,2008年6月1日,安裝單位的試驗人員對龍頭石電廠定子下層線棒進行了整體交流耐壓試驗。試驗時的初始數據如表1所示。

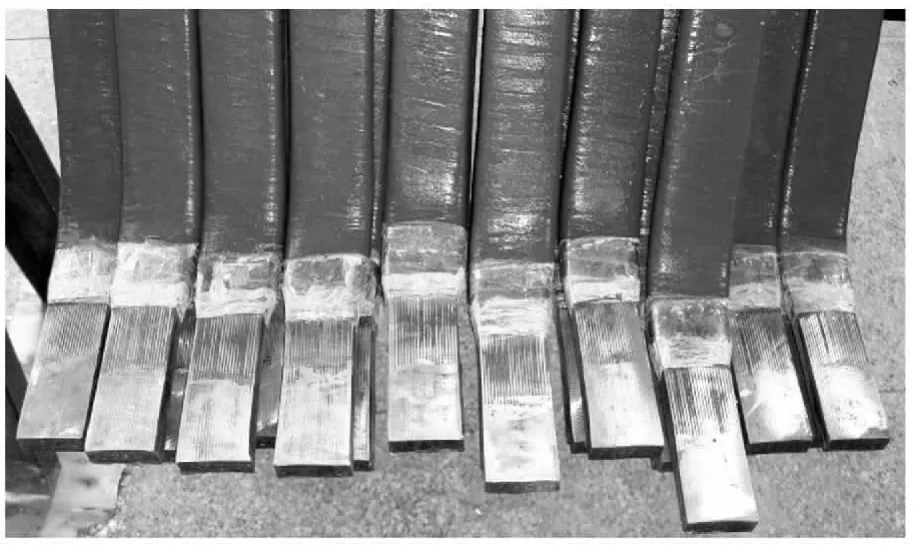

表1 試驗參數表

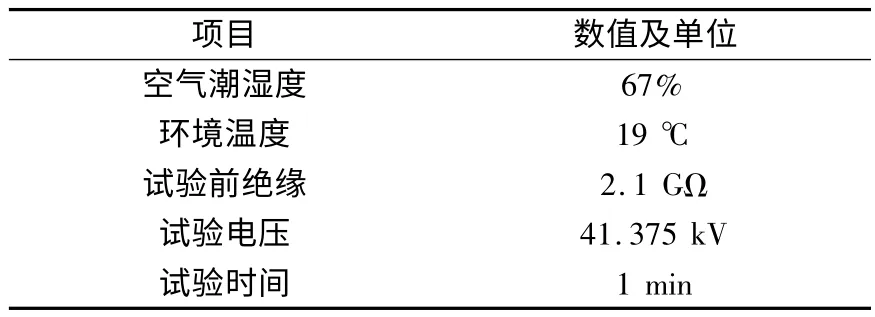

在進行交流耐壓試驗的升壓過程中,從試驗電壓升至35 kV 開始,陸續開始有線棒出現放電現象,試驗人員與電廠、監理和廠家人員進行討論后,將有放電現象的線棒甩開,繼續對其它線棒進行試驗。當試驗完畢,共有110根線棒的上端部或下端部出現放電現象,現場可以看見明顯的放電痕跡,放電路徑如圖1所示。放電路徑為:線棒的待焊接部位——線棒端部部分絕緣——端箍——鐵芯齒壓板穿心螺桿。

3 事故處理過程

3.1 第一次事故處理方案和處理過程

圖1 放電路徑圖

當下層線棒第一次的整體交流耐壓試驗結束后,電廠召集試驗人員、監理人員與廠家現場代表對線棒出現放電現象的問題進行了分析,在排除了廠家代表提出的試驗設備、試驗電壓、試驗環境(溫度、濕度、粉塵)、安裝工藝以及試驗人員資質等方面的問題后,要求廠家代表就此問題拿出處理方案。

廠家代表在與該廠的技術人員進行交流后,拿出了第一次處理方案:由于線棒的放電現象均出現在線棒的端部,而線棒的直線部分均沒有擊穿,從圖1所示的放電路徑看,生產廠家認為發生放電現象的主要原因是線棒與端箍之間的絕緣距離不夠造成的,提出只要增大線棒與端箍之間的爬電距離,就應該可以將放電現象消除。

為了驗證以上方案的正確性,廠家在線棒與端箍之間增設了一層絕緣膜,以此來增大線棒與端箍之間的爬電距離。絕緣膜的安裝方式如圖2所示。

圖2 線棒與端箍之間加裝的絕緣膜

當對50根線棒進行絕緣膜的安裝后,試驗人員對加裝了絕緣膜的線棒進行了交流耐壓試驗,從試驗電壓升至39 kV 開始至試驗完畢,又有7根線棒的上端部或下端部發生放電現象,絕緣膜被擊穿,放電路徑與未進行處理時的放電路徑一樣,故第一次處理方案失敗。

3.2 第二次事故處理方案和處理過程

第一次事故處理結束后,廠家對此問題又進行了仔細的分析討論:由于放電現象均出現在線棒的端部,從放電路徑看,電弧是沿著線棒的絕緣部分閃絡,而不是線棒的端部絕緣被擊穿,問題的原因還是應該從線棒與端箍之間的爬電距離方面進行考慮。第一次處理方案中的絕緣膜被擊穿,最有可能的原因是絕緣膜的耐電強度不足。出于以上考慮,廠家拿出了第二次事故的處理方案:加強線棒與端箍接觸面的絕緣層厚度,并將線棒的待焊接裸露部位也進行絕緣包扎,用增加絕緣層厚度和長度的方法來增大爬電距離,處理完畢后用試驗對第二種事故處理方案進行驗證。具體的處理過程如下:

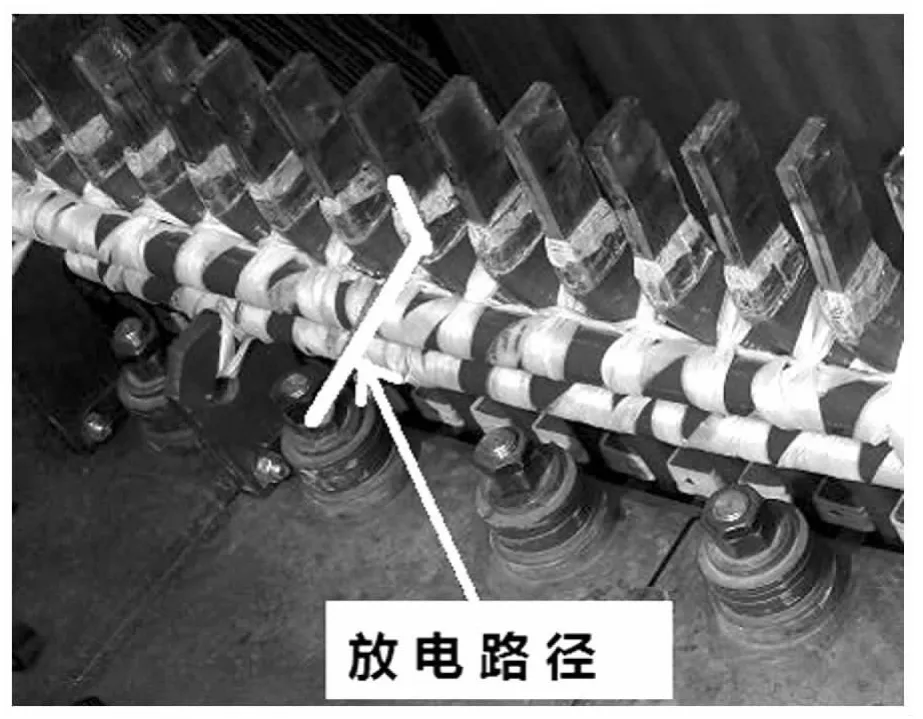

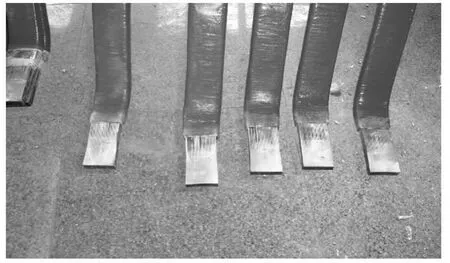

(1)取出已經下好的全部線棒,將線棒端部的絕緣層進行打坡口處理。未打坡口的線棒和已經打好坡口的線棒如圖3和圖4所示。

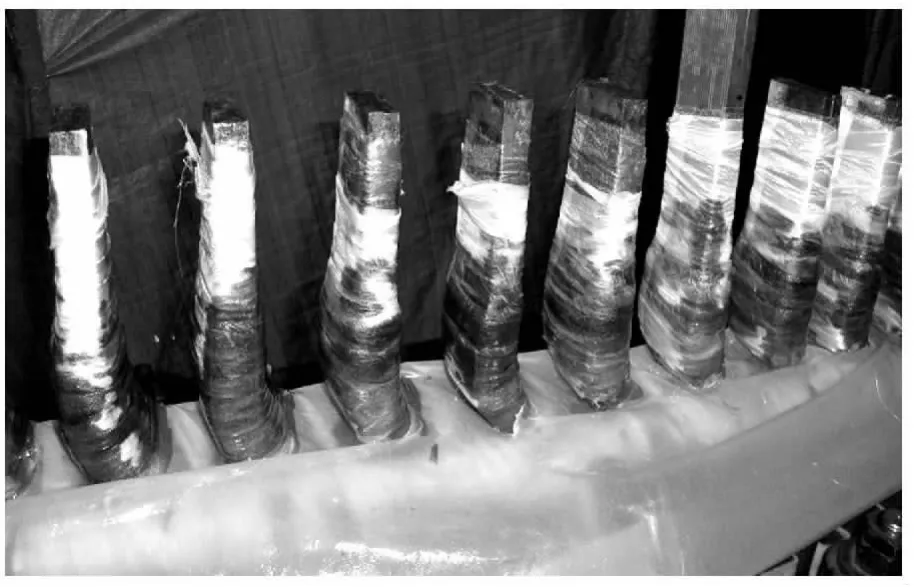

圖3 未處理時的線棒端部

圖4 已打好坡口的線棒

(2)將打好坡口的線棒重新下線,下線完后對線棒端部的絕緣作如下處理:用環氧粉云母帶對線棒端部的絕緣重新進行包扎,要求新老絕緣搭接良好,包扎時絕緣層間刷841固化膠。絕緣層的厚度要超過主絕緣層的厚度,將絕緣層的長度包至線的端頭處。因為線棒端頭處要套裝絕緣盒,絕緣盒灌裝后的絕緣層厚度要比包扎處理時的絕緣層厚,如果此方案可以通過耐壓試驗,則再將線棒端頭處包扎的絕緣層剝除,用絕緣盒代替該處包扎的絕緣。線棒進行絕緣包扎后的情況如圖5所示。

圖5 包扎絕緣后的線棒端部

安裝人員按上述方法對50根線棒進行了處理,待絕緣膠固化后,安裝試驗人員對重新進行絕緣處理后的線棒作了交流耐壓試驗。試驗過程中沒有再發生發電現象,試驗成功,說明該處理方案可行。

上述處理方案通過后,安裝人員對其余的線棒(包括上層線棒)也進行了相同的處理,待絕緣膠固化后,剝除了待焊接部位包扎的絕緣層。當對線棒焊接并灌裝絕緣盒后,試驗人員對發電機進行了整體耐壓試驗,試驗過程中未出現異常情況,試驗通過,至此,龍頭石電廠1號發電機定子線棒端部發生放電現象的故障處理完畢。

4 事故原因分析和后續機組的處理方法

4.1 事故原因分析

當1號發電機定子線棒處理完畢后,電廠召集安裝和廠家人員對此問題的原因進行了深層次的討論和總結,從線棒出現放電現象的幾率和處理方法看,各方面一致認為:線棒生產廠家在該批次線棒的設計和制造工藝方面有著不可推卸的責任。

從故障出現的幾率看,因為問題是大規模出現,基本可以排除安裝人員在安裝工藝方面等的問題;從處理方案看,當處理完畢進行試驗時,工作環境和發生故障時的工作環境類似,因此而排除了廠家人員提出的施工環境惡劣、施工現場粉塵大、空氣潮濕超標等原因;當增加絕緣的厚度和長度后,試驗能順利通過,說明問題的主要原因還是出在廠家在線棒的設計和制造工藝方面。

4.2 后續機組的處理方案及結果

在分析和確認了事故發生的原因后,生產廠家提出了后續機組發電機定子線棒的處理方案:

方案一:對龍頭石電廠其余三臺發電機定子線棒進行重新設計和制造,以避免類似現象的再次發生。

方案二:改變發電機的端箍結構,將端箍改為由絕緣材料制造的不導電的端箍,以此來增加線棒端部與地之間的爬電距離。

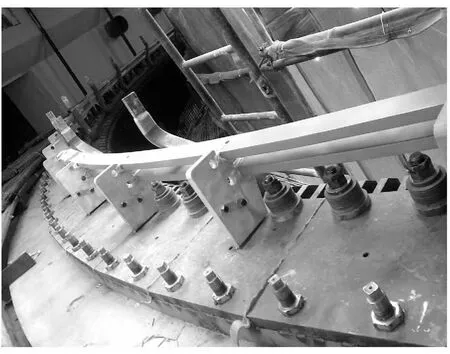

生產廠家采取了上述兩種處理方案相結合的處理方法,對龍頭石電廠后續三臺發電機的定子線棒重新進行了設計和制造,并將發電機端箍改為絕緣材料制造。改造后的端箍如圖6所示。

圖6 用絕緣材料制作的端箍

經過上述方法進行處理后,龍頭石電廠后續三臺發電機定子線棒均順利通過了交流耐壓試驗,未有類似放電現象出現。

5 建議

此次事故的發生與處理,共拖延施工工期一個月左右,給各方面帶來了重大的經濟損失,浪費了大量的人力和物力。從以往的統計情況看,發電機現場下線時出現類似問題的情況很少見,說明生產廠家在線棒的設計和制造方面考慮的不周全。對此,筆者提出以下幾點建議:

建議一:線棒的生產廠家在線棒的設計和制造方面應考慮周全,如果在設計和生產時對線棒的端部絕緣多考慮一下,稍微將線棒的端部絕緣做一下加強,就不會有此類問題的出現。

建議二:在兩次處理方案中,還有一個方面未被考慮:為什么抽樣線棒均通過了耐壓試驗?筆者經分析后認為:線棒在下線前的抽樣檢查試驗中未出現放電現象的主要原因是安裝試驗人員在對抽樣線棒進行耐壓試驗的方法上存在一定的問題。在現場抽樣檢查的試驗過程中,線棒的端部在試驗臺上均為懸空放置,線棒的裸露部位與試驗時包扎的銅皮之間的絕緣距離較長,故線棒在抽樣試驗中未出現放電現象。而下線完畢后,線棒的裸露部位與端箍之間的爬電距離較短,所以出現了抽樣線棒能通過試驗而下線完畢后放電現象的大量出現。因此,筆者建議安裝試驗人員以后在對抽樣線棒進行交流耐壓試驗時,能盡量模擬線棒安裝后的實際位置,提前發現問題,將隱患消除在萌芽狀態。