絕緣軸承等離子噴涂技術及檢測

李夏, 馮穎,孔永剛

(洛陽軸研科技股份有限公司,河南 洛陽 471039)

在電動機和發電機中,機體、轉向架、輪軸之間有回路電流與感應電流。在軸承旋轉過程中,有電流通過軸承時,會擊穿滾動接觸部分極薄的油膜,產生火花,使接觸表面產生局部融化損壞,發生電蝕。導致軸承旋轉不良,嚴重時會發展成剝落,致使軸承失效。另外,滾動面硬度下降,容易產生磨損,從而直接影響電動機乃至主機的性能及壽命。所以研發與電動機和發電機配套的絕緣軸承是非常必要的。絕緣軸承通過對軸承導電通路進行絕緣處理,以解決軸承的電蝕問題。目前常見的絕緣軸承有3類[1]:(1)軸承外圈噴涂陶瓷涂層;(2)軸承外圈涂覆樹脂;(3)采用陶瓷滾動體。下文主要研究使用等離子噴涂技術制造表面噴涂陶瓷涂層的絕緣軸承以及涂層的檢驗方法。

1 等離子噴涂

等離子噴涂設備是由多個分立設備和裝置所組成的復雜裝備系統[2]。其主要構成有:電源、控制系統、噴槍、冷卻系統、氣源供給裝置、送粉裝置、噴槍運動與控制設備、噴涂部件的運動與控制設備、通風與排氣裝置、除塵裝置等。

等離子噴涂技術具有沉積速度快,生產效率高,適用范圍廣等優勢,在各種熱噴涂方法中占主導地位,占熱噴涂市場的50%[3]。等離子噴涂是通過在陽極和陰極之間點火,產生高頻率電弧,氣體( 如:氦、氫、氮或其混合氣體)流經電極之間被電離,并產生幾厘米長的等離子火焰。噴涂材料從噴槍由粉末狀注入等離子火焰,被加熱到熔融態,最后被壓縮氣體高速噴射并撞擊基材表面形成涂層。等離子弧溫度可達10 000 ℃以上,流速可達1 000 m/s以上,所制得的涂層具有質密、孔隙率低、與基體結合力強等優點。

1.1 涂層材料

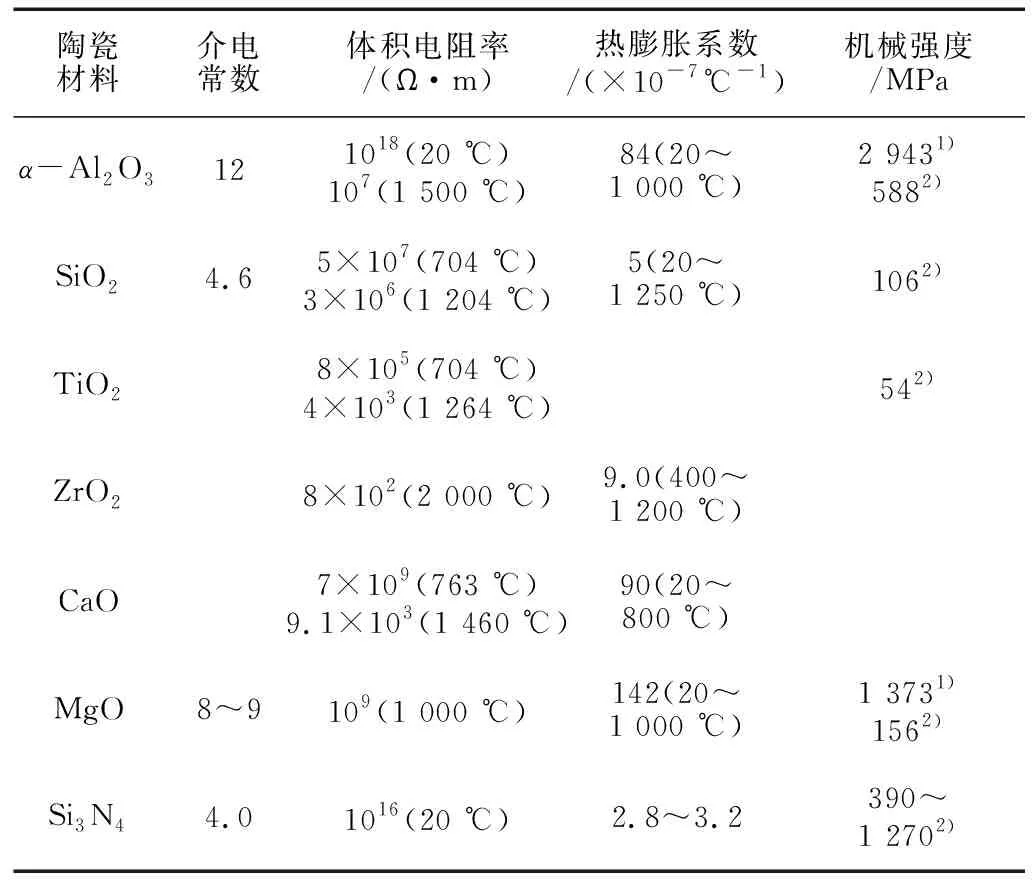

等離子噴涂可以噴涂的材料極其廣泛,幾乎包括所有固態的陶瓷、金屬陶瓷、金屬間化合物、其他無機非金屬材料(如玻璃、爐渣)以及各種復合粉末等材料。幾種絕緣陶瓷材料的性能見表1。

表1 幾種絕緣陶瓷材料的性能

Al2O3陶瓷的介電常數大,體積電阻率大,介質損耗小,耐熱沖擊強度大,具備電子器件應用絕緣材料的所有良好性能[4]。此外,Al2O3涂層還具有良好的抗磨、耐熱和耐腐蝕等性能。因此,采用Al2O3作為絕緣軸承涂層材料。另外,在涂層材料中加入TiO2能夠增加涂層的韌性和內聚強度,但也會使Al2O3涂層的純度降低,導致電絕緣性變差,所以應根據產品特性需求選取合適的配方。在此選取純Al2O3粉末作為噴涂材料。

噴涂粉末的粒度粗,要求功率大,則涂層沉積效率高,但氣孔率增大;粉末的粒度細,加熱迅速,熔化充分,涂層質密,但粉末的沉積效率和結合強度低。由于陶瓷材料一般熔點高,熱導率小,因此噴涂材料粒度應選用較細一些,通常合適的粒度范圍為15~45 μm,粉末粒度粗細應各占一定比例,以提高沉積效率和涂層致密性。

1.2 工藝過程

絕緣軸承基本加工工藝為:軸承/試樣塊加工→精確測量→基體處理→打底層噴涂→陶瓷涂層噴涂→封孔處理→磨加工。

根據性能測試的標準,試樣塊尺寸為:圓柱試樣Φ25 mm×40 mm,圓片試樣Φ52 mm×4 mm。圓柱試樣主要用于涂層結合力試驗(圖1),圓片試樣主要用于顯微硬度等試驗。試驗軸承采用7212角接觸球軸承(材料為GCr15),在軸承外圈外徑面、端面和內圈內徑面、端面噴涂一層Al2O3涂層。涂層性能要求為:厚度0.25~0.3 mm,抗擊穿能力>1 000 V/AC,絕緣電阻>50 MΩ,涂層結合強度>20 MPa。采用先進的GP-80高能等離子噴涂設備。噴涂工藝過程如下:

圖1 結合力試樣Φ25 mm×40 mm

(1)基體預處理。金屬基體的預處理包括清洗凈化、遮蔽、噴砂毛化、預熱基體。首先使用汽油等有機溶劑清洗軸承套圈,將軸承非噴涂面用膠布遮蔽;使用噴砂機采用剛玉磨料將待噴涂面毛化,使金屬基體露出新鮮的活性表面,增大噴射粒子與基體的機械嵌合;然后預熱基體以減少噴射熔滴與基體之間的溫度梯度,降低熱應力。

(2)噴涂。根據基體的形狀和尺寸選擇夾具工裝。選用N2和H2作為等離子氣體,噴涂工作電流選為500 A(DC),電壓74~80 kV,送粉速度3 kg/h,與等離子焰流的功率相匹配。噴涂距離約為50~100 mm,噴涂角度盡可能接近90°。在噴涂進行過程中采用多次噴涂的方法控制基體溫度,多次測量以控制涂層厚度。

(3)噴涂后處理。噴涂涂層含有氣孔,使用環氧樹脂將涂層表面進行刷涂封孔處理,這樣能夠填充和封閉所有開孔和通孔,提高涂層的耐蝕性、抗氧化性、電絕緣性和密封性,同時有助于防止加工過程中磨屑等污物污染涂層。圖2所示為7212角接觸球軸承完成噴涂和封孔加工后的照片。

圖2 7212角接觸球軸承套圈噴涂、封孔后的照片

2 涂層檢測

對涂層絕緣性能、強度、環境適應性進行評價,建立涂層專門評價標準以及檢測方法,是保證絕緣軸承質量的重要環節。因此,制定了涂層性能的檢測方法,對試樣和試驗軸承涂層進行了性能檢測。

2.1 檢測方法

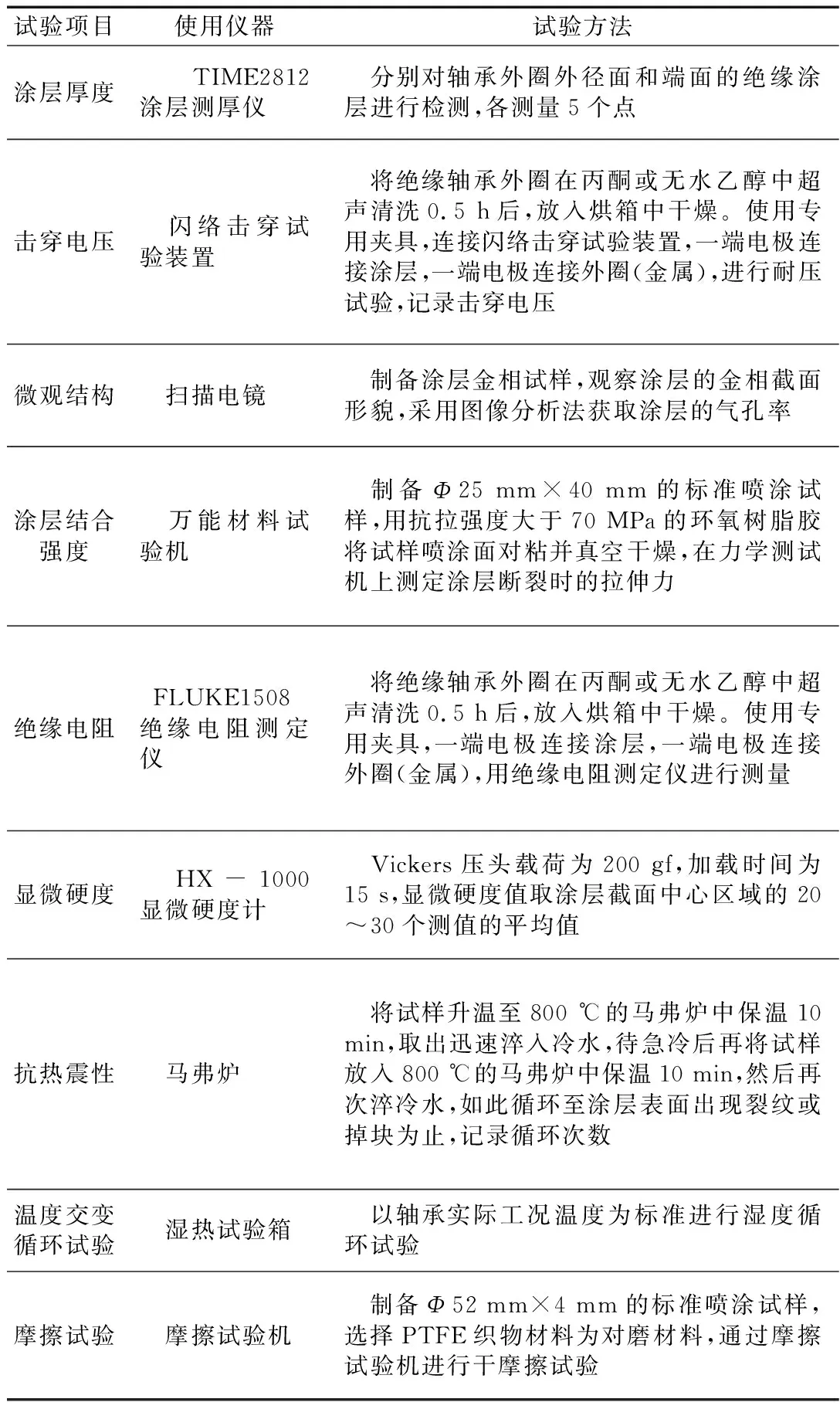

試驗項目及試驗軸承涂層性能檢測方法見表2。

表2 試驗項目及涂層性能檢測方法

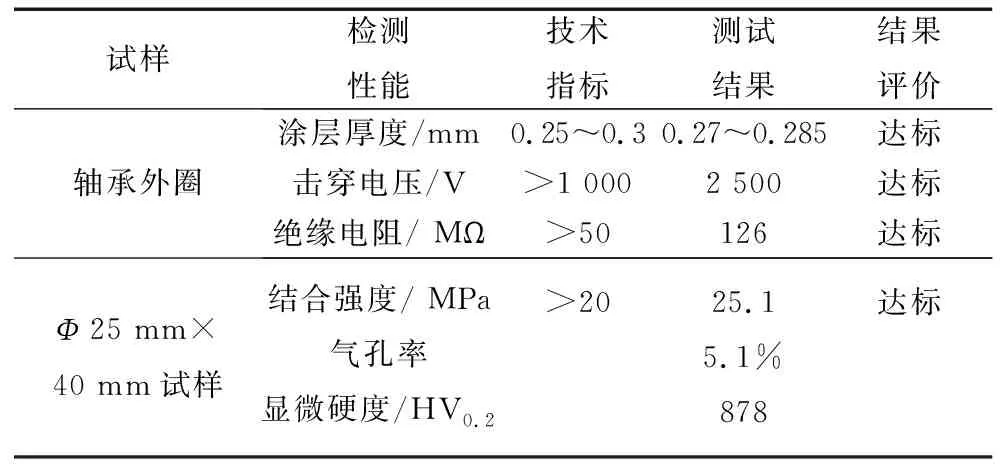

2.2 檢測結果

對軸承外圈和試樣進行了部分檢測,檢測結果見表3。由表可知,涂層厚度均勻、絕緣性能良好,擊穿電壓、絕緣電阻、結合強度均達到了技術指標。因此,涂層所用材料和噴涂工藝是合理的。

表3 涂層性能測試結果

另外,還對軸承試樣進行了抗熱震性和溫度交變循環試驗。抗熱震性試驗后,涂層在第3個循環后出現裂紋,第4個循環出現掉塊,這說明極高溫度和低溫急速轉換的環境對涂層質量有較大影響。溫度交變循環試驗采取的是在-30 ℃和80 ℃之間進行交變循環。在-30 ℃和80 ℃時保溫0.5 h,升溫和降溫時間均為1 h,每個循環時長3 h。循環20次后對軸承進行檢測發現:軸承表面涂層完好,且絕緣電阻無明顯變化,這說明在-30~80 ℃的環境下絕緣軸承能夠保持其絕緣性能,能夠在此環境下正常工作。

3 結束語

絕緣軸承涂層技術將熱噴涂技術與軸承制造技術相結合,需要考慮軸承精度、壽命和涂層質量等多方面因素。隨著對其關鍵技術的不斷試驗,性能逐漸優化,國產絕緣軸承必定會廣泛應用于相關領域。