轉盤軸承齒圈連續中頻感應淬火工藝

李崇崇,趙瑞瑞,史亞妮,王凱歌

(洛陽LYC軸承有限公司 特大型軸承廠,河南 洛陽 471039)

1 產品結構及技術要求

某型號轉盤軸承齒圈結構如圖1所示。技術要求為:模數5 mm,齒數336,齒高11.25 mm,齒寬47 mm。材料為42CrMo,齒輪表面淬火硬度≥48 HRC,齒面淬硬層深度≥1.5 mm,齒根淬硬層深度≥0.6 mm,非淬火區調質硬度為229~269 HBW。

圖1 某型號轉盤軸承齒圈結構示意圖

2 齒輪淬火方法的確定

常用的齒輪表面感應淬火方法見表1。

根據產品技術要求,對比表1分析,應該選擇采用全齒回轉加熱淬火。但產品直徑為1 690 mm,目前國內全齒回轉加熱淬火工件的最大直徑為1 500 mm,因此,實現全齒同時加熱淬火比較困難,感應器的制作復雜,溫度控制不易實現,淬火操作難度大,質量不易控制。

表1 常用齒輪中頻表面感應淬火技術

研究后決定采用沿齒頂圓連續加熱淬火的方法,將全齒回轉加熱淬火的大型齒圈進行分割,對幾個齒同時進行感應加熱淬火,以降低功耗,簡化感應器設計,便于對溫度、操作及淬火質量的控制。

3 沿齒頂圓連續加熱淬火工藝

3.1 齒輪的預處理

轉盤軸承齒圈在粗車后進行調質處理,為淬火做好組織上的準備,同時保證非淬火區的硬度達到要求,最大限度消除鍛造、粗車等前工序中產生的加工應力,減小淬火變形。由于產品外徑大,壁厚小,因此在齒圈表面淬火前和插齒工序后增加回火工序,回火溫度為170 ℃,保溫時間為4 h,以消除半精加工工序產生的應力。

3.2 淬火介質的選擇

選用PAG有機淬火介質,其可以完全溶于水,同時具有一定的防銹性。使用該淬火介質高溫區冷卻速度快,低溫區冷卻速度慢,可以通過調節淬火介質濃度實現不同的低溫冷卻速度。合理的低溫冷速既可保證足夠的有效硬化層深度和均勻性,又能防止淬火裂紋的產生。考慮到產品結構復雜,齒輪模數小,淬火冷卻速度快,經過長期試驗,選擇淬火介質濃度為10%~15%。

3.3 感應加熱設備選擇

3.3.1 淬火頻率

中頻感應加熱常用頻率為2 500~8 000 Hz,淬硬層深度小于10 mm。根據(齒圈)齒面、齒根淬火的要求,經過反復試驗,選擇感應加熱的最佳頻率為6 000~8 000 Hz。

3.3.2 淬火功率

齒輪淬火加熱功率為

P總=ΔPS,

(1)

式中:P總為齒輪加熱所需總功率,kW;ΔP為齒輪加熱的功率因數,kW/cm2,根據淬硬層深度要求,齒輪模數和加熱頻率,選擇經驗值0.9;S為齒輪受熱等效面積,cm2。

S=1.2πDpB,

(2)

式中:Dp為齒輪節圓直徑,cm;B為齒輪寬度,cm。

齒加熱所需功率為

P齒=(P總/N)×n,

(3)

式中:P齒為齒加熱所需總功率,kW;N為總齒數;n為同時加熱齒數(連續加熱淬火,同時加熱齒數為3)。

由(1)~(3)式計算得出P齒≈25 kW。因此,選用現有的表面淬火設備GC13600,其輸出功率為150 kW,頻率2 000~8 000 Hz,可以滿足齒輪表面淬火要求。

3.4 淬火感應器

感應器銅管采用Φ16 mm×12 mm紫銅管,主銅管安裝導磁體,導磁體厚度H=B-2E,耦合間隙E=3~5 mm,如圖2所示。

圖2 感應器耦合間隙

3.5 淬火工藝參數

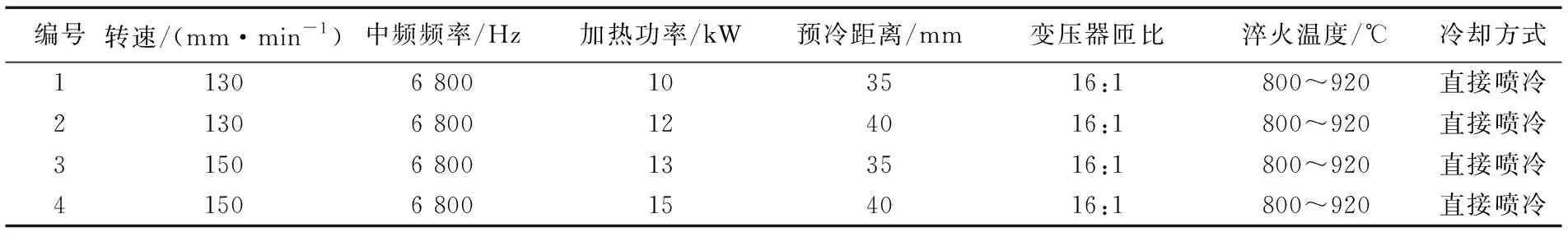

根據淬火硬化層分布及深度要求,固定加熱頻率和冷卻方式,通過改變加熱功率、冷卻速度和預冷距離來實現不同的工藝參數下沿齒頂圓連續加熱淬火的工藝試驗,部分參數見表2。

表2 沿齒頂圓連續加熱淬火試驗參數

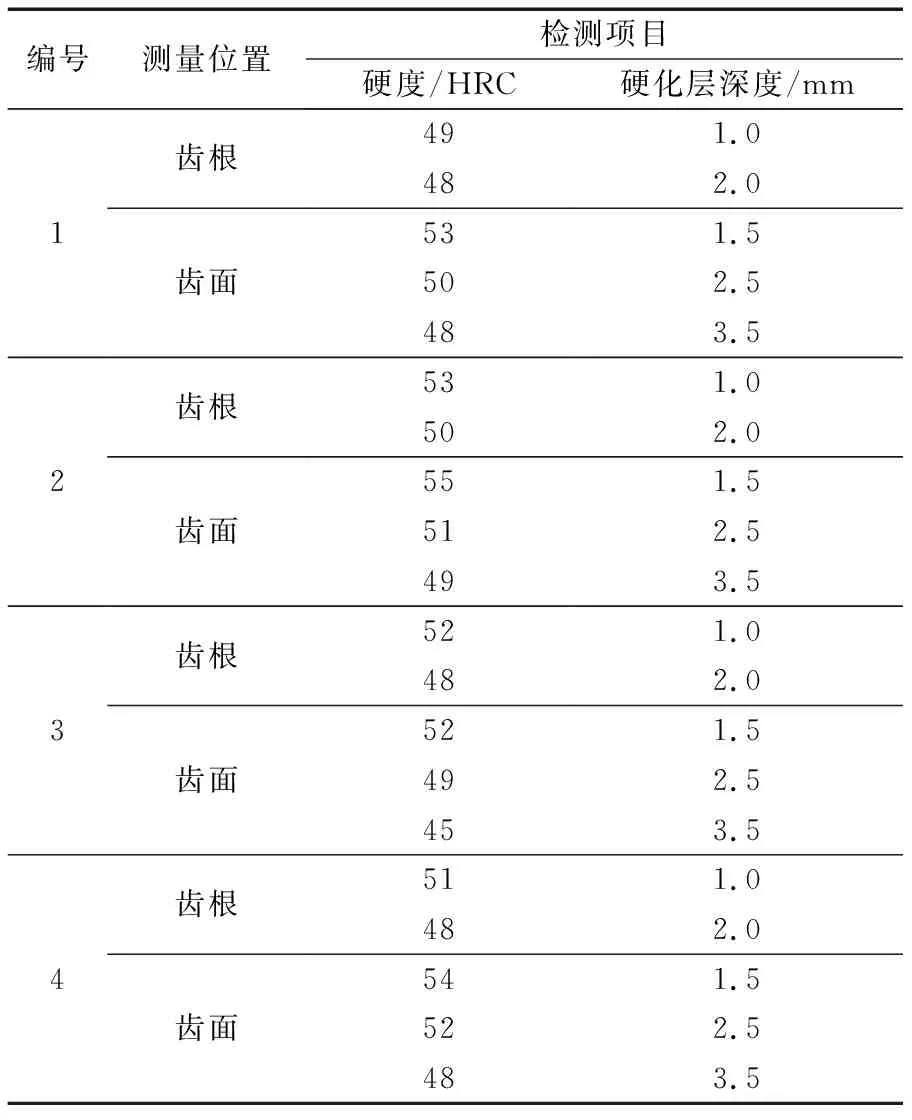

4 淬火質量檢測

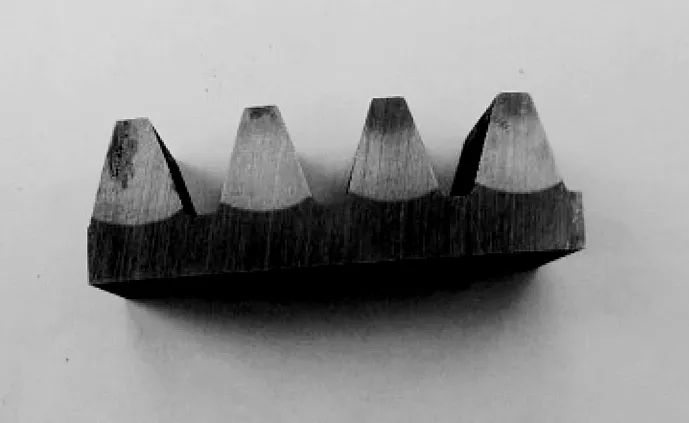

經過磁粉探傷檢測,齒輪表面無裂紋,硬度合格。硬化層剖切如圖3、圖4所示,可以看出,硬化層分布均勻,滿足了全齒硬化,齒根部分硬化的要求,檢測結果見表3。

圖3 2#工藝淬后中部剖切圖

圖4 4#工藝淬后中部剖切圖

表3 齒輪硬度及硬化層深度檢測結果

5 結束語

采用沿齒頂圓連續加熱淬火工藝,可以實現模數≤6 mm的超大直徑齒輪的表面淬火,彌補了全齒回轉加熱淬火對齒圈尺寸限制的不足。

需要注意的是,在沿齒頂圓連續加熱淬火的過程中,要保證淬火介質的流量,同時控制淬火介質的噴施壓力,減緩冷卻速度,以避免淬火裂紋的產生。