無級變速器濕式離合器動態摩擦系數對轉矩傳遞影響的研究

張飛鐵 周云山 蔡源春 薛殿倫

湖南大學,長沙,410082

0 引言

從整車傳動系統來看,發動機、液力變矩器、濕式離合器都會影響無級變速器汽車的起步性能,發動機油門開度由駕駛員控制,駕駛員起步意圖是不確定的,即起步時發動機轉矩是不確定的,液力變矩器傳遞的力矩隨渦輪與泵輪的速比變化而變化,這也直接影響到濕式離合器主動片的力矩大小,通過控制濕式離合器的壓力及壓力變化率,才能使離合器從動片端的轉矩滿足汽車起步的性能要求。這三者中間,濕式離合器的轉矩傳遞特性最難把握,因此,研究濕式離合器的起步特性及其影響因素是很有必要的。

國內外對濕式摩擦片起步特性開展了廣泛的研究,Crowther等[1]使用四自由度轉矩系統進行離合器和傳動系模擬,在描述系統及提供其動態模型的基礎上,分析、演示了線性系統和摩擦特性的系統穩定性和沖擊性。Murakami等[2]用RH摩擦測量儀器(JASOM349-98)測量摩擦速度特性,并比較了使用不同變速器油和新舊摩擦片的摩擦速度特性。張金樂等[3]通過建立濕式換擋離合器摩擦副三維有限元模型,分析了摩擦副相對轉速差、對偶鋼片厚度和工作油壓對于對偶鋼片溫度場和應力場分布的影響。Huron[4]經過SAE No.2離合器數值模擬試驗,得出了系統振動是由穩定的輸入激勵導致的結論。Centea等[5-6]通過研究手動變速器干式離合器的接合沖擊發現:穩態時,負的摩擦系數之比會導致離合器沖擊,正的摩擦系數之比會帶來較好的平順性,但在快速接合中也會導致離合器沖擊。Berger等[7]在合理的精度下模擬濕式離合器接合試驗,包括液力潤滑、邊界潤滑和全機械連接。Ost等[8]使用具有9個摩擦片的離合器進行SAE No.2試驗,研究了多摩擦片下的離合器磨損。通過測量試驗中的轉矩振動,發現轉矩振動是由離合器沖擊或滑摩導致的。

本文將發動機、液力變矩器和濕式離合器三者相結合進行傳動系統分析。試驗發現,在離合器的接合過程中,離合器片的摩擦系數是變化的,而這一變化會直接影響到離合器的接合品質。為了求解無極變速器(continuously variable transmissions,CVT)傳動系統中離合器片的動態摩擦系數對傳遞轉矩特性的影響,本文分析了傳動系統中力矩傳遞的關系,建立了發動機、液力變矩器與濕式離合器機械傳動的數學模型,在此基礎上,從理論的角度闡明了動態摩擦系數對轉矩傳遞特性的影響。

1 機械結構分析

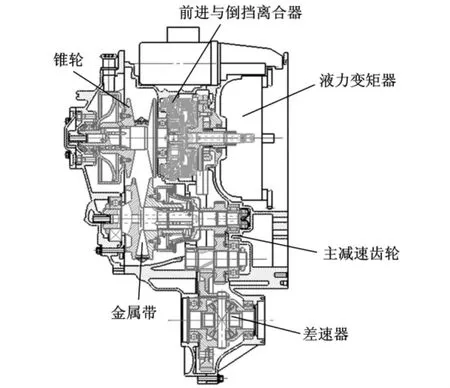

本文研究的濕式離合器載體是某公司針對A級車自主開發的一款金屬帶式無級自動變速器。它由發動機、液力變矩器、濕式離合器、主動帶輪、金屬帶、從動帶輪、主減速齒輪、差速器等主要部分組成。其CVT的主要設計參數如表1所示。其機械結構剖面如圖1所示,發動機的動力經CVT的輸入軸傳遞給液力變矩器的泵輪,經過液力變矩器,動力傳輸至濕式離合器,當離合器接合完成后,動力經由帶輪、金屬帶、主減速齒輪、差速器、傳動軸,到達車輪。

表1 某CVT主要設計參數

圖1 CVT剖面圖

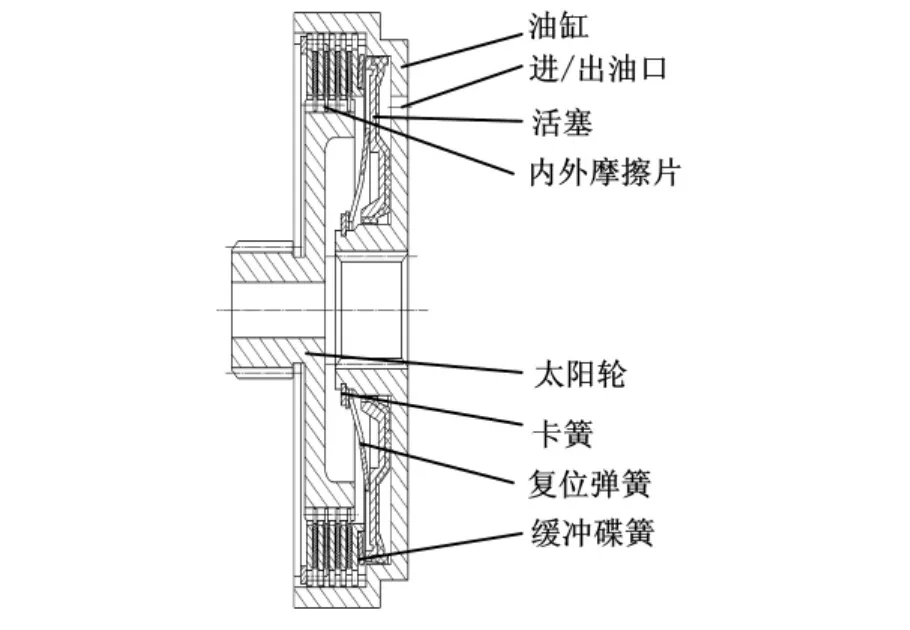

圖2 前進擋濕式離合器剖面圖

CVT濕式離合器的機械結構如圖2所示,圖中顯示的是前進擋離合器。外摩擦片也稱為壓板,通常所說的摩擦片也稱內摩擦片。前進擋離合器由油缸、活塞、緩沖碟簧、復位碟簧、太陽輪、卡簧、內外摩擦片組成,核心部分是4對內外摩擦片。整個離合器工作腔通過CVT箱密封,摩擦片的行程為2.3mm。它的工作過程如下:當需要接合前進擋離合器時,通過離合器閥控制的具有一定壓力的油液經進油口到達前進擋離合器腔,油液推動活塞,克服復位碟簧的阻力,使內外摩擦片互相接觸,動力經油缸傳至太陽輪。當需要脫開離合器時,離合器閥控制的油液壓力變為零,前進擋離合器腔內的油液壓力大于腔外的壓力,油液便會從出油口泄漏,此時內外摩擦片脫開,動力中斷。倒擋離合器的結構與前進擋離合器的結構相似,它由油缸、活塞、緩沖碟簧、復位碟簧、彈簧座、卡簧、內齒圈、內外摩擦片組成,核心部分是3對內外摩擦片。整個離合器工作腔通過CVT箱密封,摩擦片的行程為2.5mm。它的工作過程如下:當需要接合倒擋離合器時,通過離合器閥控制的具有一定壓力的油液經進油口到達倒擋離合器腔,油液推動活塞,克服復位彈簧的阻力,使內外摩擦片互相接觸,鎖止行星輪系的內齒圈。當需要脫開離合器時,離合器閥控制的油液壓力變為零,倒擋離合器腔內的油液壓力大于腔外的壓力,油液便會從出油口泄漏,此時內外摩擦片脫開,內齒圈自由轉動。

為了傳遞高轉矩及保持較低的制造成本,內摩擦片表面是紙基材料,外摩擦片采用的是鋼材,倒擋摩擦片外徑為148.5mm,內徑為115mm,前進擋外徑為120mm,內徑為98.5mm,外摩擦片采用某冷軋鋼,液壓油為某品牌的CVT油。

2 濕式離合器傳動的數學模型

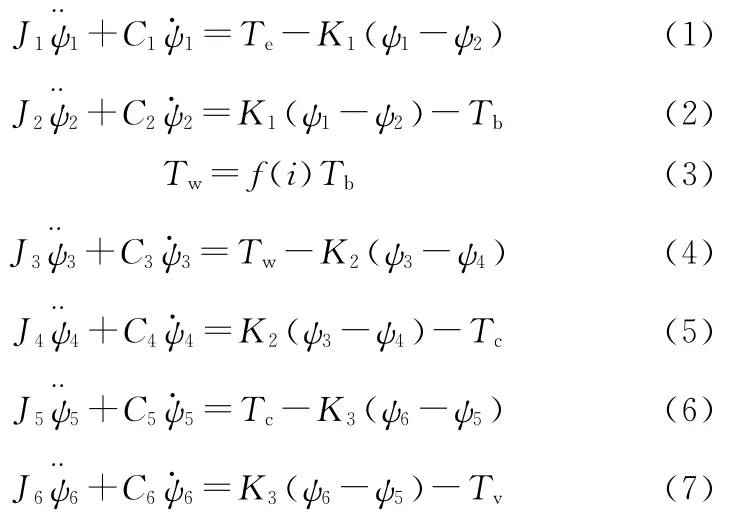

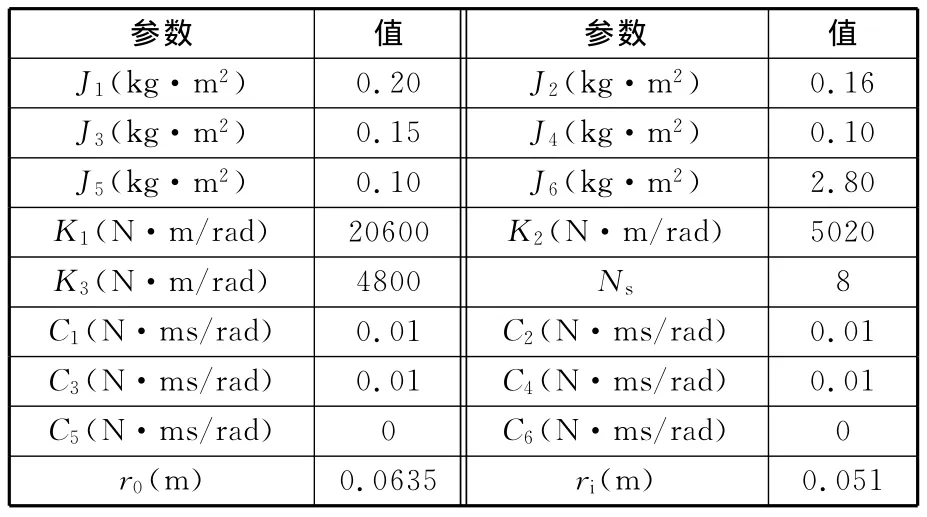

根據離合器的機械結構與接合過程,建立的CVT濕式離合器傳動數學模型為

式中,ψi為相對應的慣性元件轉角值;Ci為相對應的慣性元件阻尼系數;i為泵輪與渦輪的轉速比;f(i)為液力變矩器的轉矩放大系數,是泵輪與渦輪的轉速比i的函數;K1為飛輪與渦輪間的彈性系數;K2為泵輪與主動摩擦片之間的彈性系數;K3為從動片與整車間的彈性系數;Ji為旋轉慣量元件;Te為發動機的轉矩;Tb為泵輪轉矩;Tw為渦輪轉矩;Tv為整車負載轉矩;Tc為離合器的傳遞轉矩;Ji為慣量元件。

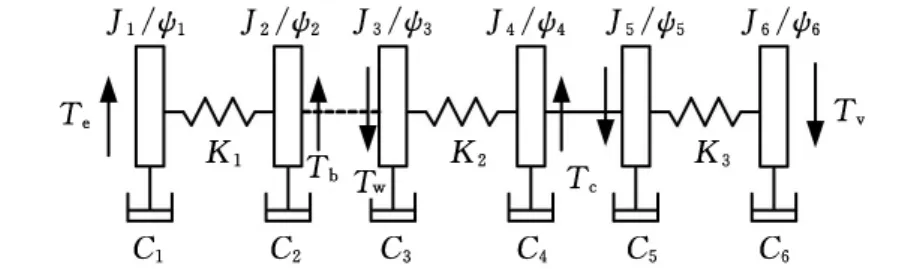

圖3所示模型由6個旋轉的慣量元件組成;第一個慣量元件J1代表發動機與飛輪;第二個慣量元件J2代表渦輪與飛輪剛性連接;第三個慣量元件J3代表泵輪;第四個慣量元件J4代表主動摩擦片;第五個慣量元件J5代表從動摩擦片;第六個慣量元件J6代表整車慣量。J4與J5之間是摩擦接觸。J5與J6是剛性連接。系統中的各參數值如表2所示。

圖3 濕式離合器式CVT傳動模型

表2 濕式離合器式CVT傳動模型參數表

當離合器接合完成后,在主從動摩擦片不產生相對轉動,且液力變矩器沒有接合時,濕式離合器式CVT傳動數學模型可分別表示為:

式中,ψ4/5為主從動摩擦片的轉動角度,表示整體的主從動摩擦片轉動角。

根據式(1)~式(7)對濕式離合器進行靜態分析,假設加在離合器表面的壓力是常值,離合器上傳遞的轉矩可表示為

式中,ro為離合器外圓半徑;ri為離合器內圓半徑。

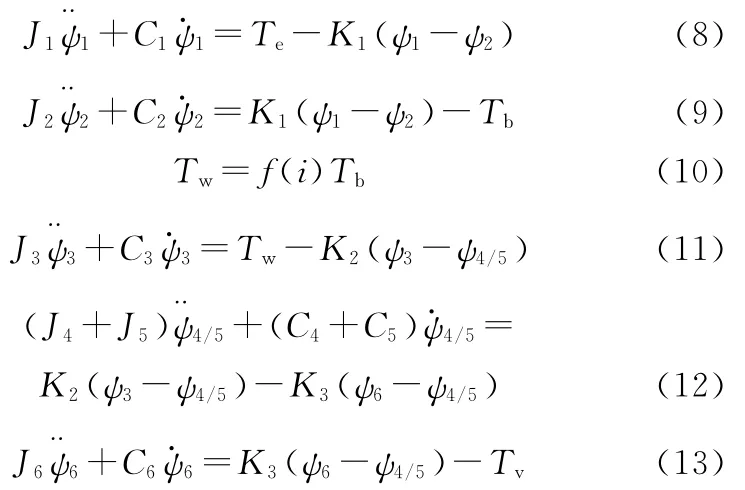

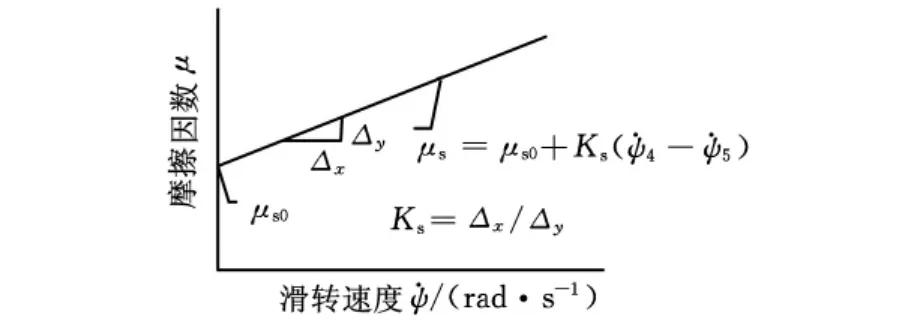

為便于計算,摩擦系數可近似用一線性函數表示為

式中,μs0為滑轉速度為零時的摩擦系數;Ks為摩擦系數的斜率。

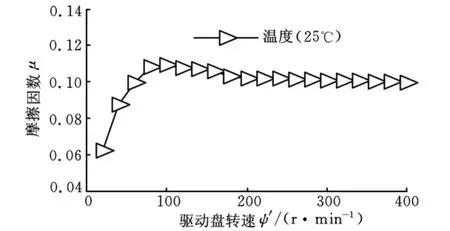

摩擦系數變化圖解如圖4所示。

圖4 摩擦系數變化圖

根據式(14)與式(16),Tc可表示為

由式(17)可知,Tc由兩部分組成,一部分是變量,隨主從摩擦片的滑轉速度變化而變化,另一部分是常量。

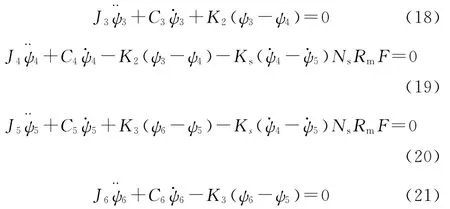

通過上述剖析,式(1)~式(7)描述的CVT傳動數學模型,可分別簡化成如下線性系統表達式:

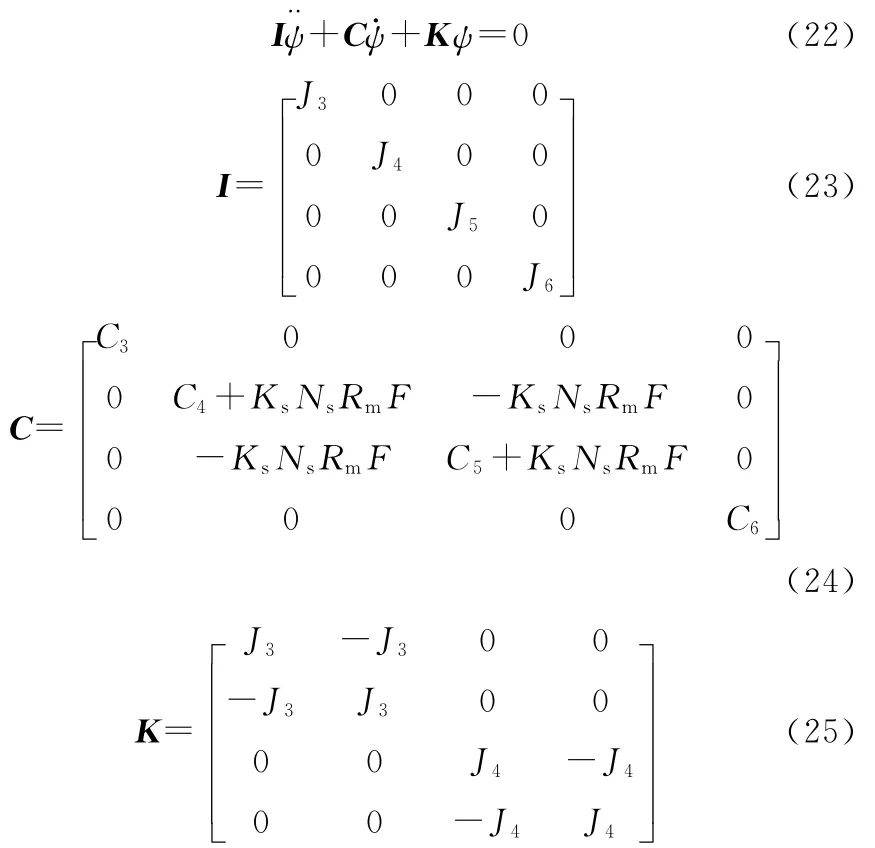

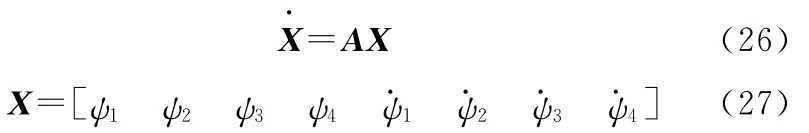

把式(18)~式(21)寫成標準形式,則有

把式(22)變化成一階形式,則

式中,A為系統矩陣;04為4×4零矩陣;I D4為4×4單位矩陣。

3 仿真分析與試驗

根據前面的數學模型,為了說明不同摩擦斜率對傳遞力矩的影響,在MATLAB/Simulink環境中對濕式離合器機械模型進行仿真。仿真工況是車輛怠速起步,初始條件為:

(1)發動機怠速狀態,怠速轉矩25N·m。

(2)車輛處于靜止。

(3)起步負載轉矩為180N·m。

(4)μs0值為0.13,摩擦系數根據式(16)進行計算。

(5)離合器壓力范圍為0~0.85MPa,0.4s內線性接合。

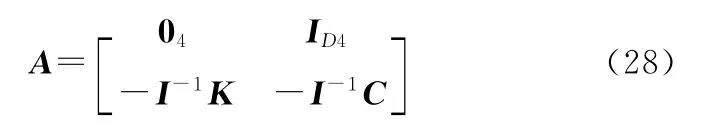

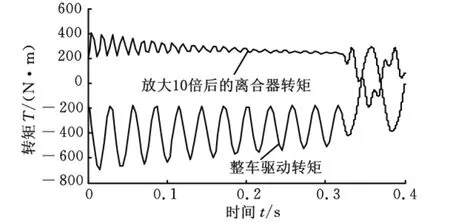

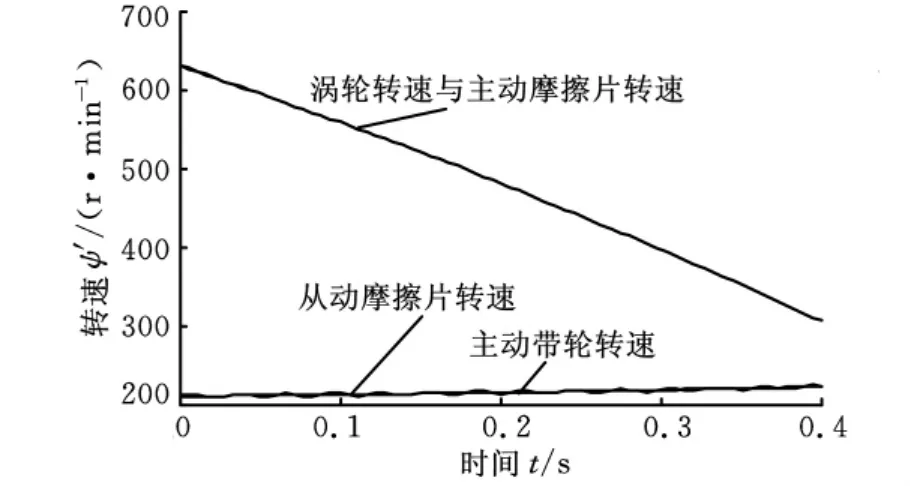

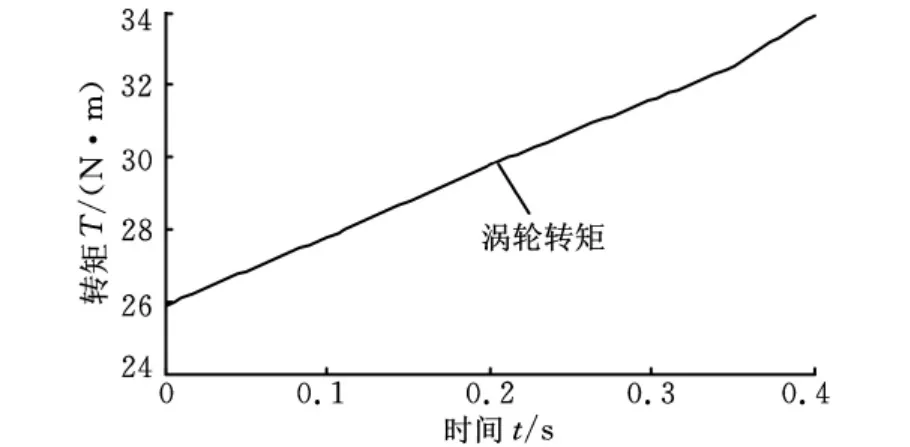

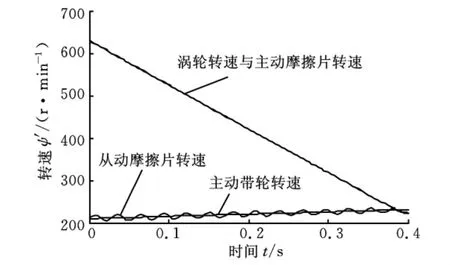

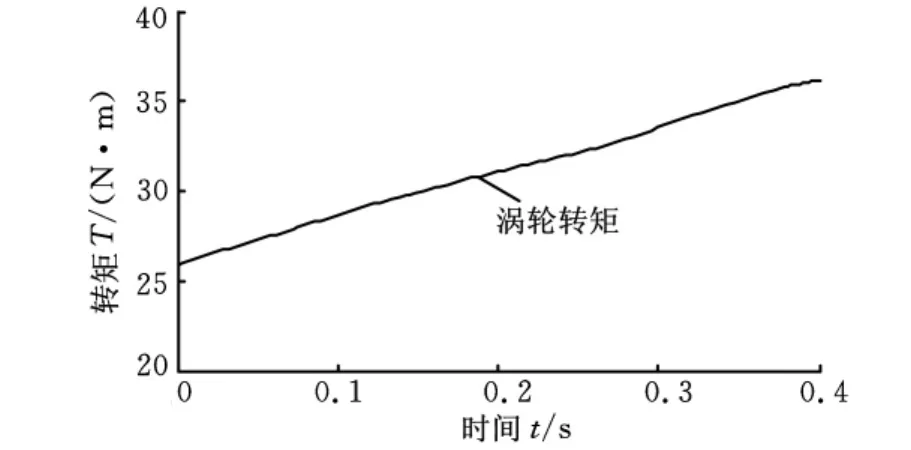

仿真結果如圖5~圖13所示,從圖5可以看出:當假定的發動機轉速恒定不變時,在整個接合過程中,主動摩擦片的轉速逐漸降低,而從動摩擦片的轉速逐漸升高,直至兩者轉速相等。

圖5 K s=0.0001轉速圖

圖6 K s=0.0001轉矩圖

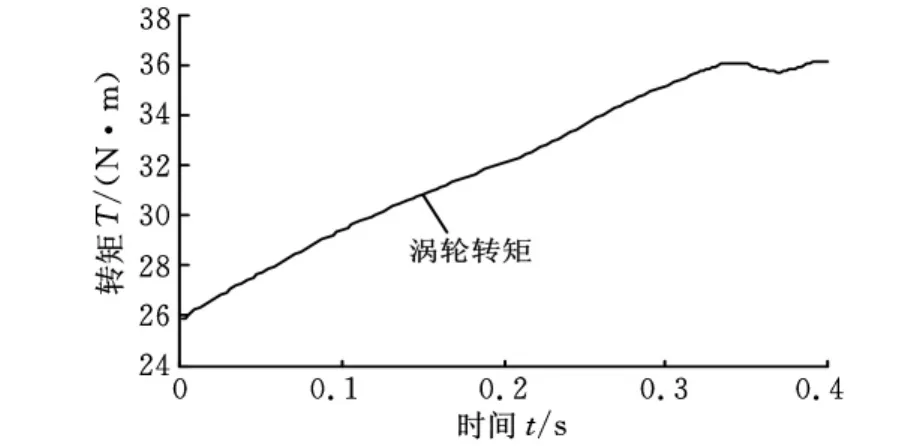

圖7 K s=0.0001渦輪轉矩圖

圖8 K s=-0.0001轉速圖

圖9 K s=-0.0001轉矩圖

圖10 K s=-0.0001渦輪轉矩圖

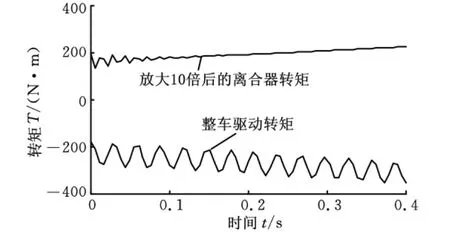

圖11 K s=0轉速圖

圖12 K s=0轉矩圖

圖13 K s=0渦輪轉矩圖

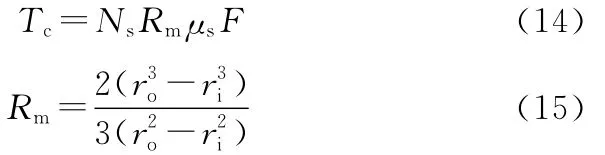

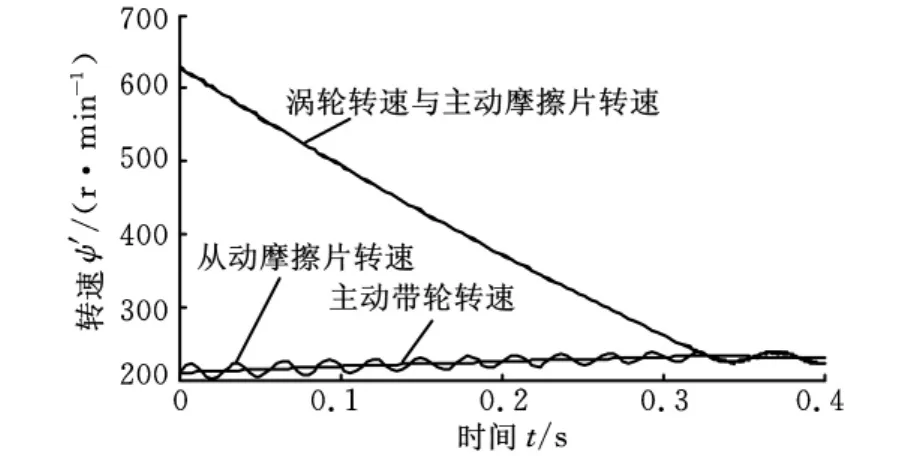

圖14 摩擦系數及溫度(25℃)對滑摩速度影響的測試

從仿真結果還可以看出:對于正斜率的摩擦系數,其傳遞的轉矩是收斂的,而對于負斜率的摩擦系數,其傳遞的轉矩是發散的。

另外,對具有單一負斜率或正斜率特性的摩擦系數,從式(14)可知,摩擦系數的大小只對離合器轉矩大小產生影響,并不改變離合器接合的沖擊特性,圖6、圖9和圖12已充分揭示這一特性。

為了驗證斜率特性對接合沖擊的影響,把具有正斜率摩擦系數的摩擦片進行裝車,通過臺架試驗進行摩擦片摩擦系數測試,其測試結果如圖14所示。把上述經臺架試驗測試后的具有正斜率的摩擦片裝車后測試,離合器接合平順。因缺少測試沖擊度的設備,平順與否是通過駕駛員主觀感覺評價的,故在此不作詳細的數據分析。

必須指出的是,離合器壓力的波動對離合器的轉矩傳遞有較大的影響,在仿真時會出現整個系統共振的現象,即渦輪、主動摩擦片和從動摩擦片一起出現轉速波動。

4 結束語

本文為動力傳動系統建立了以濕式離合器為核心的數學模型,通過分析,當濕式離合器的摩擦系數為正斜率時,其傳遞的轉矩是收斂的,而對于負斜率的摩擦系數,其傳遞的轉矩是發散的。具有正斜率摩擦系數的摩擦片的實際離合器接合過程平順。這一結果為設計濕式離合器摩擦片時摩擦系數的選擇提供了理論基礎,具有工程應用價值。

[1]Crowther A,Zhang N,Liu D K,et al.Analysis and Simulation of Clutch Engagement Judder and Stick-slip in Automotive Powertrain Systems[J].Proceedings of the Institution of Mechanical Engineers,Part D:Journal of Automobile Engineering,2004,218(12):1427-1446.

[2]Murakami Y,Linden J,Flaherty J,et al.Anti Shudder Property of Automatic Transmission Fluids——a Study by the International lubricants Standardization and Approval Committee(ILSAC)ATF Subcommittee[C]//Society of Automotive Engineers.CEC/SAE Spring Fuels & Lubricants Meeting &Exposition.Pennsylvania:SAE,2000:2000-01-1870.

[3]張金樂,馬彪,張英鋒,等.濕式換擋離合器溫度場和應力場影響因素分析[J].北京理工大學學報,2010,30(6):660-664.

Zhang Jinle,Ma Biao,Zhang Yingfeng,et al.Study on the Factors Affecting Temperature Field and Stress Field of the Wet Shift Clutch[J].Transactions of Beijing Institute of Technology,2010,30(6):660-664.

[4]Huron G.Numerical Simulations of SAE#2 Machine Tests[C]//Society of Automotive Engineers.International Fuels & Lubricants Meeting & Exposition.Pennsylvania:SAE,1999:1999-01-3617.

[5]Centea D,Rahnejat H,Menday M.The Influence of the Interface Coefficient of Friction upon the Propensity to Judder in Automotive Clutches[J].Proceedings of the Institution of Mechauical Engineers,Part D:Journal of Automobile Engineering,1999,213(3):245-259.

[6]Centea D,Rahnejat H,Menday M T.Non-linear Multibody Dynamic Analysis for the Study of Clutch Torsional Vibrations(Judder)[J].Applied Mathematical Modelling,2001,25(3):177-192.

[7]Berger E,Sadeghi F,Krousgrill C.Torque Transmission Characteristics of Automatic Transmission Wet Clutches:Experimental Results and Numerical Comparison[J].Tribology,1997,40(4):539-548.

[8]Ost W,de Baets P,Degrieck J.The Tribological Behavior of Paper Friction Plates for Wet Clutch Application Investigated on SAE#H and Pin-ondisk Test Rigs[J].Wear,2001,249(5/6):367-371.