高濃度粒子沖刷條件下多向編織C/C材料燒蝕研究①

陳 莎,李 江,劉 洋,王 磊

(西北工業大學燃燒、熱結構與內流場重點實驗室,西安 710072)

0 引言

添加Al、B、Mg等金屬燃燒劑有助于復合推進劑能量的增加,提高固體火箭發動機性能,但在燃燒產物中也帶來了固態或液態的凝聚相產物,嚴重燒蝕發動機的熱防護材料。高溫、高速的顆粒不僅與噴管內壁面發生機械撞擊,而且由其造成的傳熱、熱輻射在一定程度上加劇了噴管的熱化學燒蝕,最終使噴管喉徑增大,顯著降低發動機的整體性能,嚴重時可導致噴管結構破壞。目前,發動機噴管喉襯通常采用一種炭纖維增強炭基體的復合材料——多向編制 C/C復合材料[1-2],其密度為 1.93 ~1.94 g/cm3,預制體編織結構為:z向采用樹脂固化的纖維束炭棒,在xy平面的0°、120°和240°方向交叉編織連續纖維,具有強度高、抗熱沖擊性能好、耐燒蝕性好、耐含固體微粒燃氣的沖刷、熱膨脹系數小、熱導率較低等一系列的優異性能。C/C材料的各向異性結構特點,使其燒蝕規律非常復雜,異于其他喉襯材料。

鑒于喉襯燒蝕問題研究的重要性和復雜性,以及多向編織C/C材料結構的特殊性,國內外都十分重視兩相流燒蝕機理的研究,其中某些研究已經涉及到喉襯材料的微觀燒蝕形貌分析[3-5]。因此,開展多向編織C/C材料粒子侵蝕研究,建立工程預示方法,對于揭示燒蝕機理及建立燒蝕計算模型都具有重要的意義。

本文在對前期燒蝕實驗研究[6]總結后發現,在小喉徑條件下,粒子無明顯的機械破壞效應。因此,為研究粒子侵蝕對材料的機械破壞作用,設計了高濃度粒子侵蝕發動機[7],用來模擬粒子的撞擊模式,研究C/C材料的抗粒子侵蝕特性。

1 實驗

1.1 前期工作

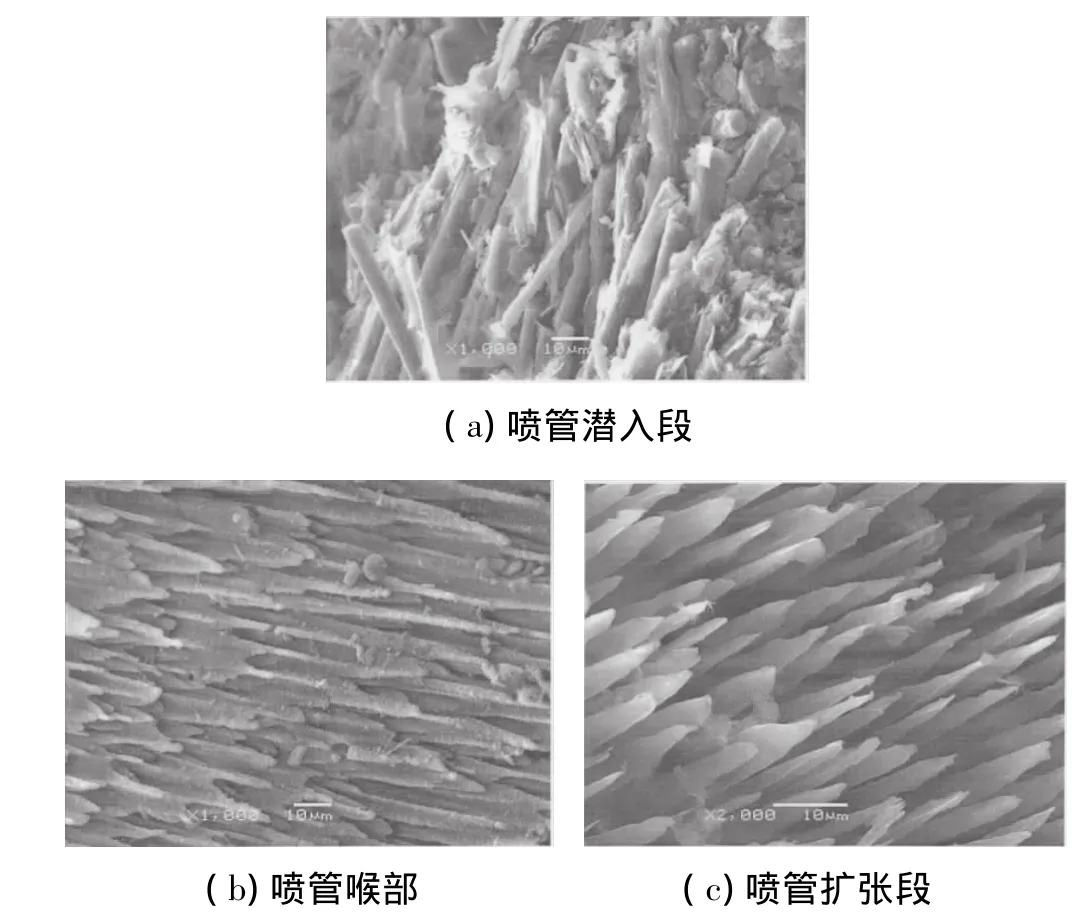

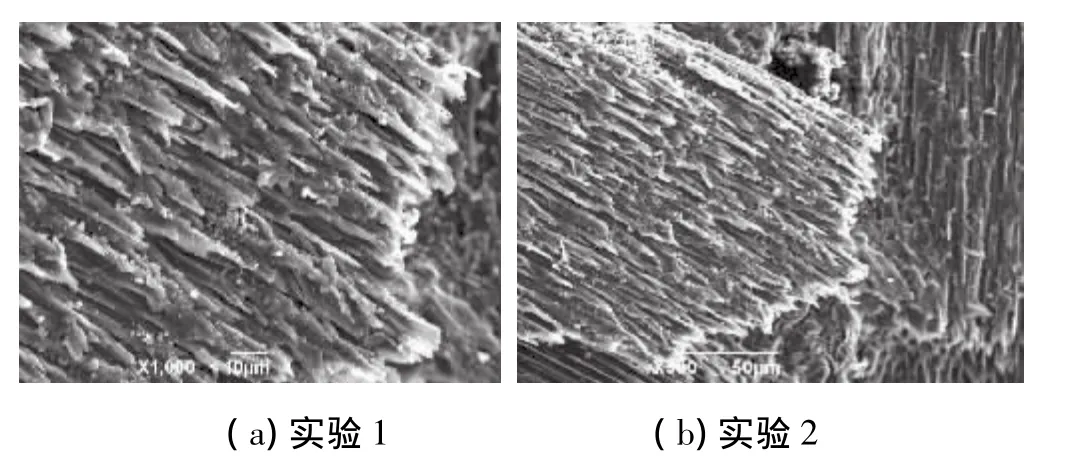

對全尺寸發動機微觀燒蝕形貌展開分析,選用不同位置處具有代表性的燒蝕形貌(圖1)。

圖1 全尺寸發動機噴管微觀燒蝕形貌Fig.1 Microcosmic erosion topography of nozzle of full-scaled motor

噴管潛入段部分纖維縱橫交錯,部分纖維頂端呈現明顯的斷裂形貌,纖維之間也沒有呈現層狀的分層結構。噴管喉部和擴張段纖維整體走向較為平整及規律,纖維失去周圍基體的支持而呈現的筍尖狀的燒蝕形貌。通過對全尺寸發動機噴管微觀燒蝕形貌分析,說明粒子對噴管潛入段的侵蝕程度遠遠強于噴管喉部和擴張段。

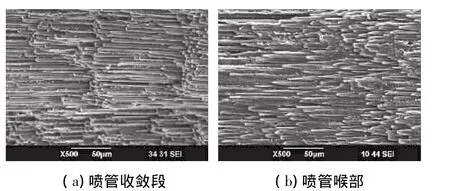

為模擬全尺寸發動機的燒蝕環境,設計燒蝕發動機開展噴管喉襯燒蝕實驗。噴管收斂段、喉部的照片見圖2。可看到收斂段和喉部基體退移不明顯,與纖維底部結合較好,基體與纖維之間界面不連續,纖維高于基體而呈現筍尖狀結構,纖維整體走向較好。

圖2 燒蝕發動機噴管微觀燒蝕形貌Fig.2 Microcosmic erosion topography of nozzle of erosion motor

前期采用燒蝕發動機開展實驗后得到的噴管收斂段、喉部的微觀燒蝕形貌中無全尺寸發動機潛入段粒子侵蝕下相似的形貌出現,且僅僅通過改變實驗工況不能滿足模擬潛入段需要的高濃度、高速度粒子沖擊狀態,因此需要重新設計實驗裝置,提高粒子撞擊濃度,使得凝相粒子對C/C喉襯材料的沖刷更劇烈。

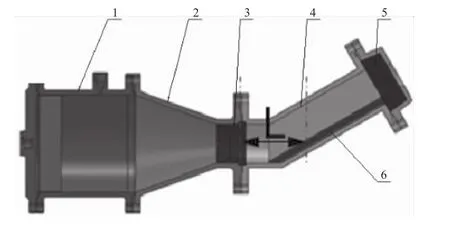

1.2 實驗裝置

本文采用一種粒子濃度、速度和角度可調的高濃度粒子侵蝕發動機[8](圖3)模擬粒子對C/C材料的侵蝕。高濃度發動機通過收斂-轉折裝置來模擬顆粒的沖刷,其原理是:兩相燃氣從燃氣發生器流出,經過調節環,顆粒向中心匯聚(通過更換不同直徑的調節環和調整轉折角度來模擬不同濃度、速度和角度的沖刷狀態),聚集后的高濃度顆粒流以一定的速度、濃度和角度沖刷C/C材料試件,以此來模擬粒子侵蝕對材料燒蝕的影響。

圖3 高濃度粒子侵蝕發動機結構圖Fig.3 Diagram of high concentration particals erosion motor

1.3 粒子侵蝕實驗

對于沖刷條件下的C/C喉襯材料燒蝕,除常規的壓強、流量、溫度和燃氣組分外,顆粒粒度、聚集濃度、沖刷速度和沖刷角度等都可能是燒蝕的影響因素。由前期的粒子侵蝕實驗可知濃度和速度是燒蝕的關鍵影響參數,因此本文重點研究分析顆粒濃度和沖刷速度對喉襯燒蝕的影響。

數值模擬得到全尺寸發動機潛入段的粒子撞擊角度為45°~75°,速度為 150 ~550 m/s,濃度為 0.65 ~30 kg/m3,因此固定轉折段的角度為45°。綜合考慮濃度和速度大小,設計了直徑為35、22.5 mm的2種調節環。針對2種工況開展了三維兩相流的數值模擬,確定實驗狀態參數。兩相流模型采用顆粒軌道法,氣相控制方程采用三維雷諾平均的N-S方程,對流項離散采用二階迎風格式,粘性項離散采用中心差分,湍流模型選用k-ε模型。粒子與壁面的碰撞認為是恢復系數為0.8的彈性碰撞。計算結果見表1。實驗采用的推進劑為復合推進劑(含鋁17%),燃燒溫度3 314 K,設計工作壓強為7 MPa。

表1 粒子侵蝕實驗狀態參數Table 1 Parameters of partical erosion tests

2 實驗結果與分析

2.1 材料燒蝕率對比分析

前期使用燒蝕發動機測得C/C材料燒蝕率為0.012 mm/s左右。本文侵蝕實驗的結果見表2。可見,本文燒蝕率遠大于前期燒蝕實驗,說明高濃度粒子侵蝕發動機的粒子侵蝕作用更明顯。

表2 粒子侵蝕實驗結果Table 2 Results of partical erosion tests

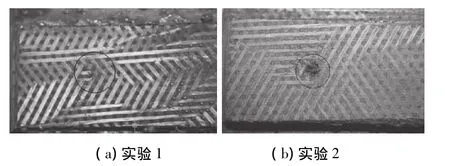

進一步分析實驗1和實驗2線燒蝕率可知,燒蝕率隨顆粒速度和顆粒濃度的增加而增大。圖4是實驗1和實驗2結束后的C/C試件,從圖4可清楚看到試件中部被沖刷出一個凹坑,并且實驗2的凹坑明顯大于實驗1,且實驗1軸棒纖維上附著有球狀Al2O3,分析是由于軸棒頭部粗糙度大,導致Al2O3易附著。而實驗2軸棒纖維上沒有球狀Al2O3,分析是由于氣流速度高,Al2O3隨氣流一起排出,或先附著而后又被高速的氣流剝除而帶走。

圖4 粒子侵蝕后C/C試件Fig.4 Test pieces of C/C material after particals erosion in two tests

2.2 微觀形貌對比分析

粒子侵蝕主要包含了兩方面的效應:顆粒侵蝕熱效應和機械效應。熱效應指顆粒碰撞過程中,顆粒動能轉化為熱能及由于接觸熱傳導造成的表面熱流密度增大;機械效應指顆粒侵蝕造成炭化層的磨損、剝落等破壞過程。

圖5為實驗1和實驗2粒子撞擊區域徑向纖維電鏡照片,徑向纖維形貌基本一致。基體燒蝕退移,纖維單絲露出,高低縱橫交錯,頂端沒有呈現筍尖狀的燒蝕形貌,纖維之間也沒有呈現層狀的分層結構,并且部分纖維頂端呈現明顯的斷裂形貌,纖維束部分區域出現孔和開槽,基體片狀或塊脫落,表面侵蝕嚴重,整體形貌不再連續一致,與燒蝕實驗形成的熱化學燒蝕形貌截然不同,與圖1全尺寸發動機潛入段形貌類似,纖維頂端均有明顯斷裂,認為此形貌是由粒子撞擊造成。證明高濃度粒子侵蝕發動機可以模擬劇烈的粒子侵蝕作用,并可以用來預示全尺寸發動機潛入段的燒蝕環境。

圖5 粒子侵蝕區域徑向纖維Fig.5 Radial fibre of partical erosion position

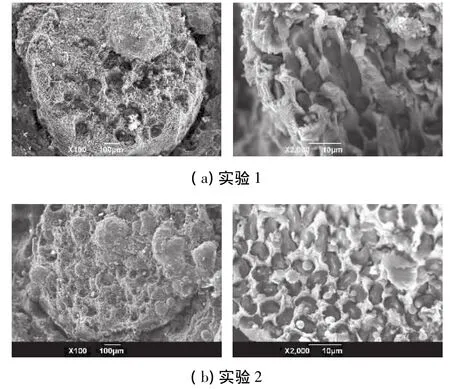

針對粒子侵蝕實驗1和實驗2,又做了如下侵蝕區域軸棒電鏡分析(如圖6)。可見,實驗1和實驗2的軸棒表面均有氧化鋁和炭沉積,并出現大小不同的凹坑,形成大量微觀孔穴,炭纖維束間均存在大量界面。

燒蝕過程分析如下:材料界面先經歷熱化學燒蝕,基體退移單絲燒尖露出,暴露出來的新鮮表面則進一步發生氧化燒蝕和剝蝕;接著固態或液態Al2O3粒子開始撞擊材料表面,在粒子撞擊作用下單絲受到沖擊破壞,當達到材料應力極限時,單絲斷裂,隨氣流吹出。由于單絲脆性大,強度大,出現了整段斷裂的形貌,基體脆性相對于單絲較低,塑性變形強,未出現整片脫落的現象,故出現基體高于單絲的微觀孔穴形貌,這些孔穴就是纖維單絲斷裂后空出的位置。該區域粒子的機械破壞作用比熱化學要劇烈,粒子侵蝕占主導,造成的質量破壞也更加嚴重。

圖6 侵蝕區域軸棒Fig.6 Shaft rod of partical erosion position

由于粒子侵蝕實驗狀態參數不同,導致不同的燒蝕結果,如圖7所示。

圖7 侵蝕區域形貌對比Fig.7 Topography contrast of erosion position

實驗1粒子侵蝕部位呈現的凹坑內部存在大量坑洞和溝槽,侵蝕區域的軸棒明顯凸出,高于徑向纖維,這是氧化燒蝕與機械侵蝕共同作用的結果。實驗2侵蝕坑較深,侵蝕區域出現明顯環狀形貌,但軸棒并未明顯高出周圍徑向纖維,分析認為高速度和高濃度的粒子攜帶了巨大的能量和動量撞擊到軸棒表面,加劇了軸棒的熱化學燒蝕,部分突出的軸棒被甚至被高速的氣流吹斷并帶走。不同的形貌也證明了高速、高濃度粒子會導致粒子侵蝕加劇。

3 結論

(1)高濃度粒子侵蝕發動機可用于研究粒子侵蝕對C/C材料的侵蝕影響,并預示全尺寸發動機潛入段的燒蝕環境。

(2)粒子侵蝕實驗后的C/C材料形貌特征如下:徑向纖維高低縱橫交錯,部分纖維頂端呈現明顯的斷裂形貌,纖維束部分區域出現孔和開槽,整體形貌不再連續一致;軸棒表面出現大小不同的凹坑,形成了基體高于單絲的微觀孔穴。此粒子侵蝕的形貌和熱化學燒蝕形貌截然不同。

(3)在高濃度粒子侵蝕條件下,顆粒速度和濃度是影響C/C材料燒蝕的重要因素;速度越高、濃度越大,導致粒子侵蝕更加嚴重。

[1]左勁旅,張紅波.喉襯用炭/炭復合材料研究進展[J].碳素,2003,114(2):7-10.

[2]張紅波,尹健.C/C復合材料燒蝕性能的研究進展[J].材料導報,2005,19(7):97-99+103.

[3]Gerard L Vignoles,Jean Lachaud.Ablation of carbon based materials:Multi-scale roughness modeling[J].Composite Science and Technology,2009,69:1470-1477.

[4]Jean Lachaud,Yvan Aspa.Analytical modeling of the steady state ablation of a 3D C/C composite[J].International Journal of Heat and Mass Transfer,2008,51:2614-2627.

[5]徐開民,李江.C/C喉襯炭沉積形成機理及抑制方法研究[J].固體火箭技術,2011,34(6):781-785.

[6]王磊,何國強.粒子侵蝕對C/C材料燒蝕性能影響研究[J].西北工業大學學報,2012,30(3):320-325.

[7]李江,何國強.高過載條件下絕熱層燒蝕實驗方法研究(Ⅱ)[J].推進技術,2004,25(3):196-198.

[8]劉洋,李江.高過載條件下EPDM絕熱材料燒蝕機理和模型研究(Ⅰ)[J].固體火箭技術,2011,34(2):229-233.