埋弧焊在大直徑容器最后一道環縫的應用

唐照國,梁珊初,方小來

(新昌德力石化設備有限公司,浙江 新昌312500)

隨著時代的進步,工程焊接技術迅速發展,焊接設備的不斷更新,自動化程度越來越高,種類越來越多,如何選用焊接方法,才能提高焊接速度和焊接出高品質的焊縫,成為壓力容器制造過程中的一個重要問題。焊接方法選用好壞直接影響到一個制造廠家制造成本、生產速度以及產品品質,直接影響到廠家的競爭力。因此,擇優選用焊接方法成為制造廠家共同關注的問題。

在這個信息發達,科技先進的時代,手工制造逐步被摒棄、淘汰,如何在生產制造過程中,使自動化程度盡量高,已成為重要的技術問題。本文介紹了焊接小車在兩端封閉的容器中的使用,實現了在兩端封閉的容器內的自動埋弧焊焊接。

1 某一容器的基本特性

該容器工作壓力為1.88 MPa,設計壓力為2.07MPa,工作溫度為-35℃,設計溫度為-40℃,介質為液態CO2,設計采用的材料為16MnDR,規格均為DN3000×28,筒體長度為10m,人孔公稱直徑為DN500。該容器主體結構,如圖1所示。

從上述特性知道,該容器直徑大板材厚,結構簡單,A、B類焊接接頭采用埋弧焊焊接非常方便適用。為使最后一道封閉的環焊縫也能進行埋弧焊操作,人孔必須在最后一道環縫焊前進行劃線開孔。

2 埋弧焊特性

自動埋弧焊有以下5個優點:

一是,由于焊接電弧在焊劑下面燃燒,因而焊接弧光少,輻射小,勞動條件好;

二是,自動化程度高,勞動強度小;

三是,埋弧焊焊接電流大,熔深大,焊接速度快,因而焊接效率高;

四是,埋弧焊是自動送絲,焊接參數調好后,自動焊接,人為因素小焊接品質穩定;

五是,焊縫成型美觀。

同時,埋弧焊只能在平位焊接,機器靈活性差,沒法放入小設備內部焊接,埋弧焊焊接橫臂無法伸入在封閉的容器內焊接。小車體型大,也無法直接放入容器內操作。

3 焊接小車的拆分

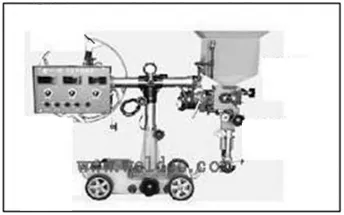

由于容器兩端封頭封住后,埋弧焊橫臂無法伸入容器內部焊接,而焊接小車體型也較大,無法直接放入容器內部焊接,更不能用導軌放在環縫中間焊接。故而在最后一道環焊縫焊接時,將小車分為焊絲盤、小車底座、控制盒、焊劑斗和機頭(如圖2所示)分別拆下來,分開放入容器內,再按原來的結構重新連接起來。在連接的時候,注意盡量使電源線在焊接過程中不被纏繞,如容器封頭上有開孔,盡量讓電源線通過封頭上的孔。

圖2 焊接小車結構圖

4 焊接小車的調試及焊接

由于容器內部無法用導軌焊接,而筒體是圓形的,小車擺放在筒體上時擺放不好,放得不平,故而首先應選用輕便型的焊接小車,利于筒體上行走,小車的四個輪子和環焊縫平行擺放,焊接機頭旋轉到焊縫中心;焊接小車焊接過程中隨時可能走偏而出現焊接缺陷,故而要先進行調試,如是第一次調試最好是讓2個熟練埋弧焊工操作,1人扶住小車1人在前方看焊絲行走路線是否偏離焊縫中心,先試運行一周,焊絲基本能對準焊縫中心,再進行焊接調試。

為保證產品的品質,應先在廢筒體上用焊接小車試焊接,在焊接時,1焊工拉穩小車,防止焊絲走偏,也防止小車隨意走動,并啟動焊機開始焊接,在焊接過程中,要基本能保證小車和環縫最低處相對靜止,焊絲送進才相對穩定,另1焊工在前方看焊絲行走路線是否偏離焊縫中心和焊絲送進是否彎絲。在焊接過程中發現焊絲偏離或小車偏離時,應及時調整小車。如發現彎絲則找出彎絲的原因,如果是小車沒擺放好,則調整小車擺放位置,如是送絲輪沒調整好,則重新調整送絲輪。

焊接速度則是靠容器下面的滾輪架滾動完成,調整好滾輪架滾動速度,根據滾動速度穩定焊接小車,小車的穩定才能保證焊絲對準焊縫中心,保證焊接電弧的穩定燃燒,才能保證焊接品質的穩定。經過調試焊接基本能掌握焊接小車焊接的規律,熟能生巧,多運用焊接小車焊接環縫,能熟練地操作好焊接小車,再運用到容器最后一道焊縫內部焊接。

5 結束語

就通常埋弧焊機架和焊接小車本身的局限性,通過將小車拆分后重新連接,達到能從人孔放入容器內部進行埋弧焊的目的,操作熟練的焊工拆分小車和重新連接比較簡單雖說也要花點時間,對于大直徑厚板容器的焊接量,總的焊接速度要比焊條電弧焊氬弧焊一類的手工焊快得多。

[1]鄒增大.焊接材料、工藝及設備手冊[M].北京:化學工業出版社,2001.

[2]張文鉞.焊接冶金學(基本原理)[M].北京:機械工業出版社,1993.

[3]胡特生.電弧焊[M].北京:機械工業出版社,1994.