溶劑脫瀝青-焦化聯合提高重質油綜合液體收率實驗研究

劉文舉,王少鋒,江 莉

(1.河南工業大學化學化工學院,鄭州 450001;2.中國石化洛陽工程有限公司)

隨著進口原油的重質化及劣質化,劣質原油的加工及高效利用成為國內煉油廠面臨的主要問題,劣質石油資源的高效利用,關鍵是要提高重油轉化工藝的輕質油品收率。重質油加工工藝分為脫碳和加氫兩類,脫碳工藝包括減黏裂化、焦化、溶劑脫瀝青和FCC等技術;重質油加氫工藝包括固定床、沸騰床、懸浮床加氫等技術。加氫技術加工費用和設備投資較高,且技術復雜,使其發展受到制約;脫碳技術成本低、轉化率較高、操作靈活、投資回報率高,是當前煉油企業最主要的渣油加工技術[1-3]。

延遲焦化是最成熟的焦化技術,延遲焦化工藝過程對原料的適應性強、轉化率高、工程投資較低、經濟效益回報率較高。溶劑脫瀝青工藝流程簡單、能耗較低、脫瀝青油可作為生產潤滑油、制蠟、裂解等裝置的良好原料,但硬瀝青的出路一直存在問題[4-6]。

本課題從中國石化兩座煉油廠采集減壓渣油和脫油瀝青作為實驗原料,利用延遲焦化中型實驗裝置和小型釜式焦化實驗裝置對減壓渣油、脫油瀝青進行焦化實驗,考察減壓渣油直接焦化與溶劑脫瀝青-脫油瀝青進焦化聯合工藝的物料平衡,分析對比兩種工藝的優劣。

1 實 驗

1.1 原 料

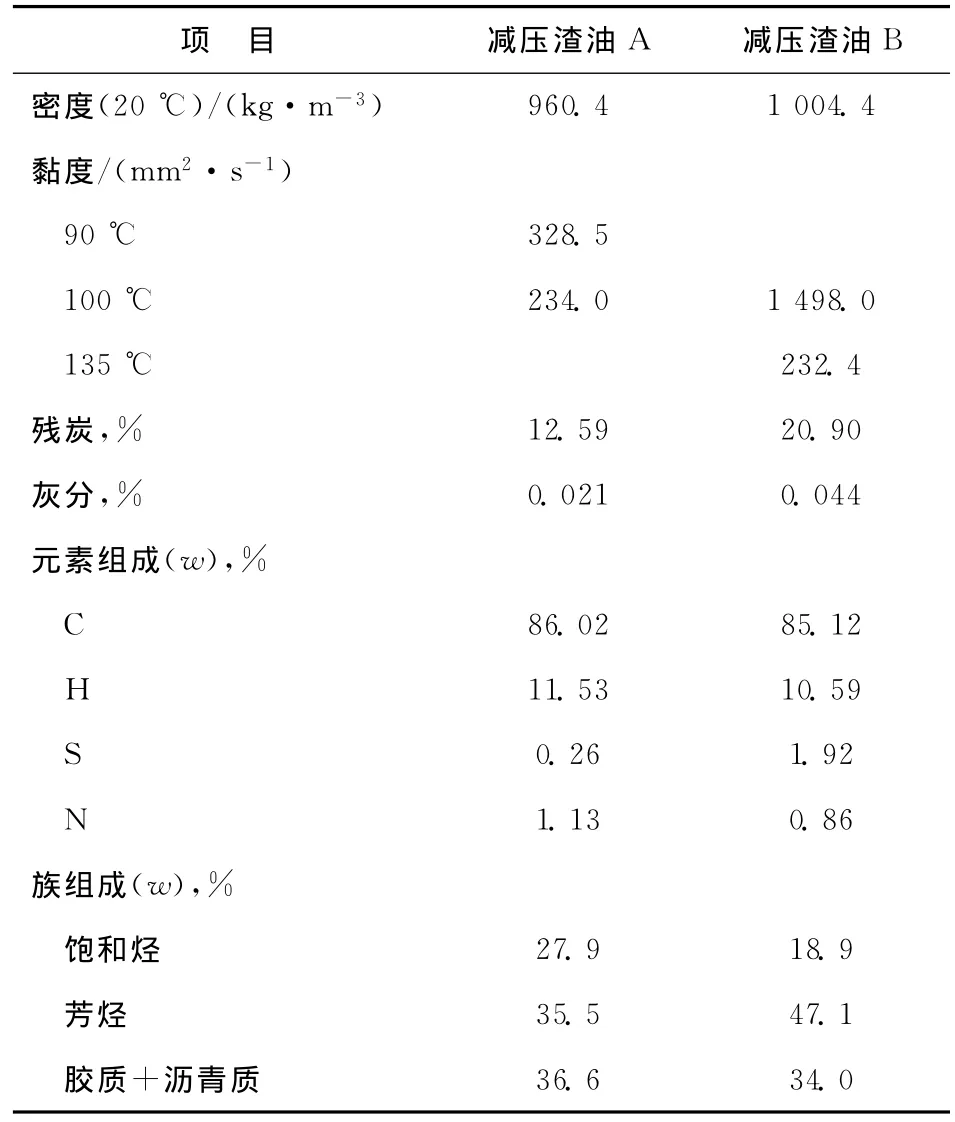

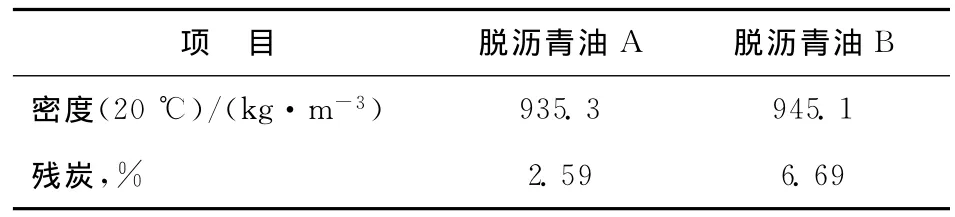

實驗原料為取自煉油廠的減壓渣油和溶劑脫瀝青產物,兩種減壓渣油A、B具體性質如表1所示。

表1 減壓渣油性質

1.2 實驗裝置

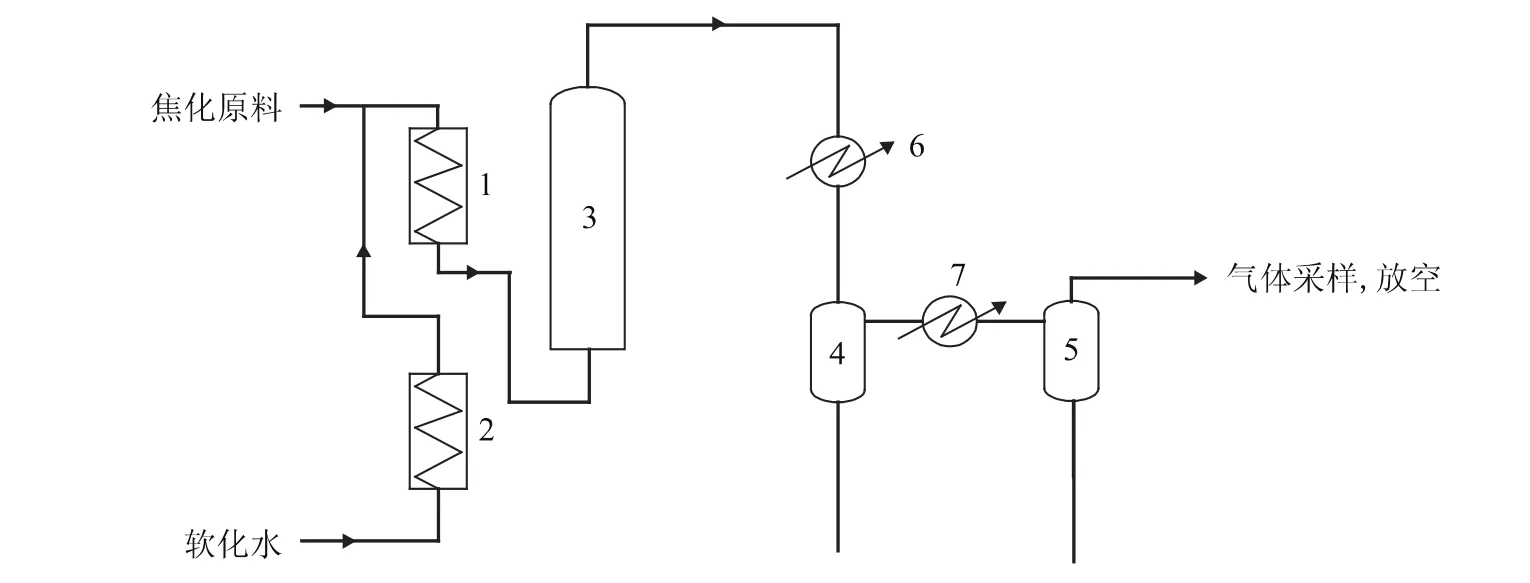

延遲焦化中型實驗裝置流程示意如圖1所示,采用連續進料方式,進油量3~10kg/h,具備注水及汽提功能。釜式焦化裝置采用間歇式投料,反應釜容積為1.5L。

圖1 延遲焦化中型實驗裝置

1.3 實驗方法

減壓渣油延遲焦化中型試驗在如圖1所示的裝置上進行,減壓渣油預熱至120℃通過渣油泵進入加熱爐1,同時軟化水通過加熱爐2汽化后進入加熱爐1,減壓渣油在加熱爐加熱至490~500℃后,進入焦炭塔3進行反應,油氣經過冷凝器6、冷凝器7冷凝冷卻后分別儲存于重油罐4、輕油罐5,裂解氣計量后放空,反應結束后采用蒸汽汽提。

瀝青釜式焦化試驗,采用自建的釜式焦化裝置,反應釜容積1.5L,一次加料0.2kg,反應釜采用可移動式錫浴外加熱,精確控制反應時間,系統壓力控制在0.17MPa,反應溫度控制在475~485℃,反應時間3.5h,反應結束后采用氮氣汽提,裂解氣計量后放空。

2 結果與討論

2.1 溶劑脫瀝青過程

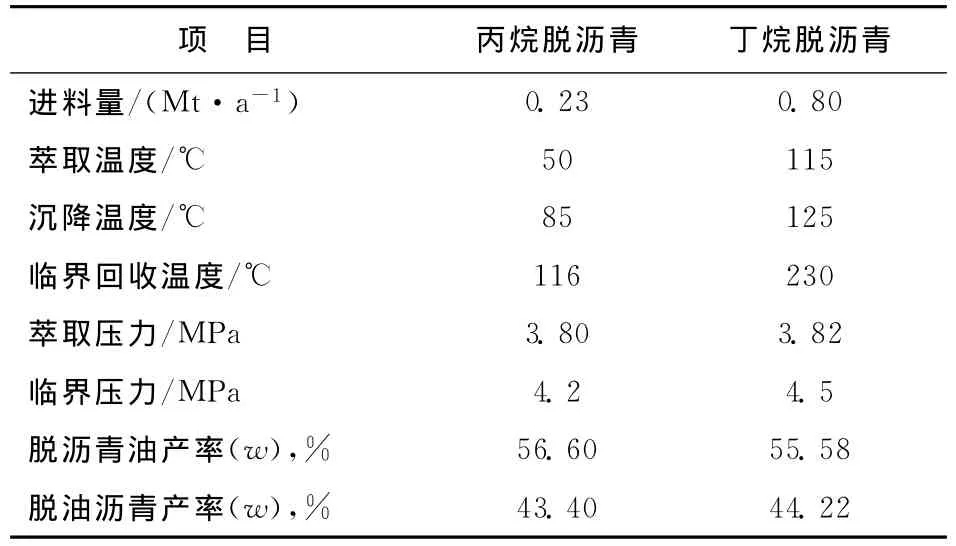

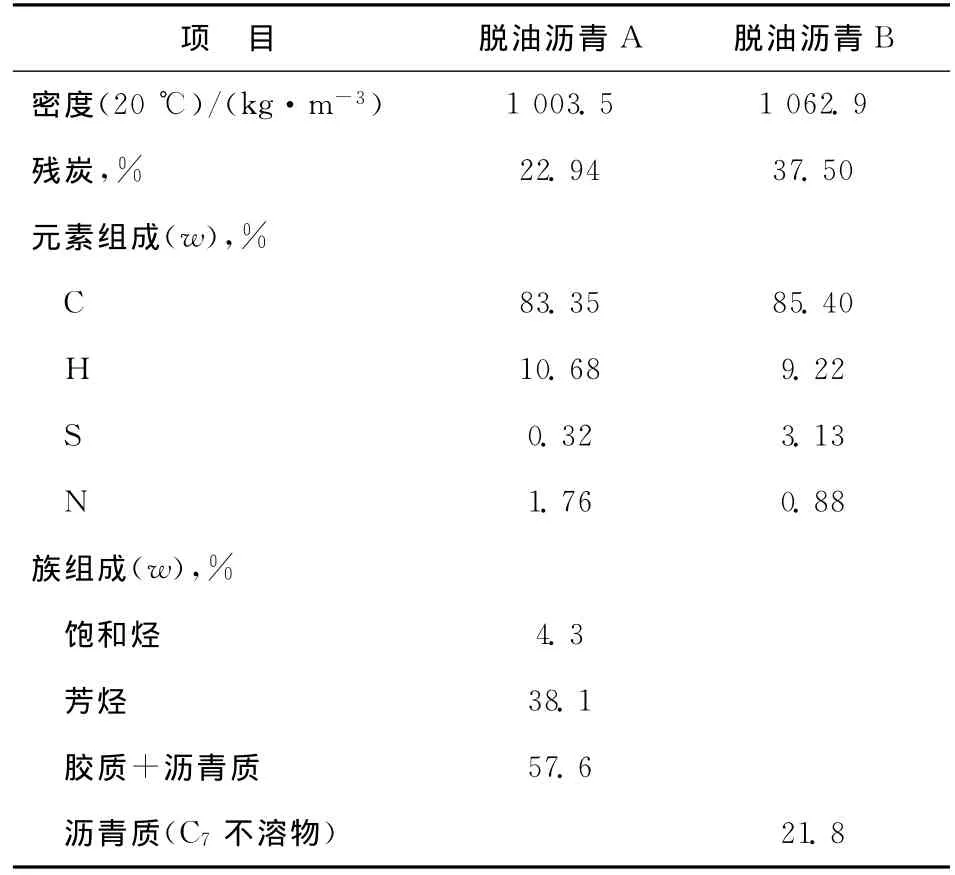

兩座煉油廠分別采用丙烷和丁烷脫瀝青工藝,丙烷脫瀝青工藝以減壓渣油A為原料,丁烷脫瀝青工藝以減壓渣油B為原料。操作工藝參數如表2所示,產物脫油瀝青A、脫瀝青油A及脫油瀝青B、脫瀝青油B性質如表3、表4所示。

表2 溶劑脫瀝青裝置工藝參數

表3 脫油瀝青性質

表4 脫瀝青油性質

從表1~表4可以看出:減壓渣油A的性質較好,采用丙烷脫瀝青工藝,脫瀝青油產率高達56.60%,瀝青產率為43.40%,脫瀝青油作為生產潤滑油、制蠟工藝的原料,脫油瀝青作為減黏裝置的原料;減壓渣油B的性質較差,采用丁烷脫瀝青工藝,脫瀝青油產率為55.58%,瀝青產率為44.22%,脫瀝青油作為FCC原料,脫油瀝青制成道路瀝青母料出廠。

2.2 焦化過程及產物分布

2.2.1 焦化過程操作條件 對采自兩座煉油廠的減壓渣油分別進行了延遲焦化中型試驗,試驗在如圖1所示的裝置上進行。裝置主要操作參數為進料量4kg/h、加熱爐出口溫度496℃、焦炭塔保溫485℃、焦炭塔塔頂壓力0.17MPa、生焦時間13h、注水量2%(占減壓渣油進料量的質量分數),反應完畢后大吹氣1h,小吹氣1h。

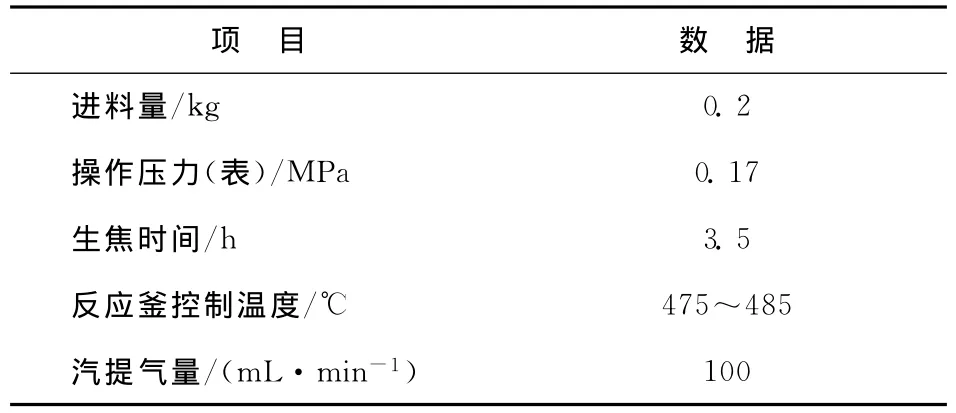

對采自兩座煉油廠的脫油瀝青進行了釜式焦化試驗,參數如表5所示,反應完畢后用氮氣汽提1h。

表5 釜式焦化實驗操作參數

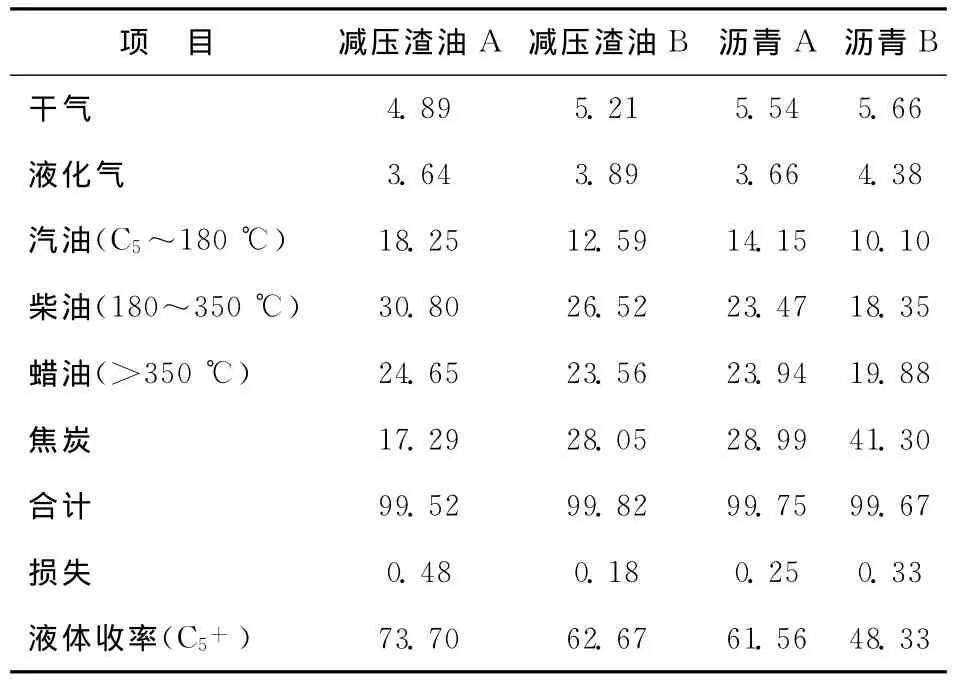

2.2.2 焦化產品分布 兩種減壓渣油延遲焦化產物分布及兩種瀝青焦化產物分布如表6所示。由表6可以看出:瀝青A、瀝青B焦化后產物干氣產率分別為5.54%、5.66%,液化氣產率分別為3.66%、4.38%,大于減壓渣油焦化后干氣和液化氣產率;瀝青A、瀝青B焦化后產物汽油收率分別為14.15%和10.10%,低于減壓渣油焦化后汽油收率;減壓渣油焦化產物柴油收率較高,分別達到了30.80% 和26.52%,遠高于瀝青A、瀝青B焦化后的柴油收率;幾種原料焦化蠟油的收率相對比較接近。總的來看減壓渣油A由于性質較好,焦化后液體收率達到了73.70%,瀝青B焦化后的液體收率只有48.33%。采用瀝青作為焦化進料,焦炭產率較高,生產應用中要密切注意焦炭塔中的焦量高。

表6 焦化產品分布 w,%

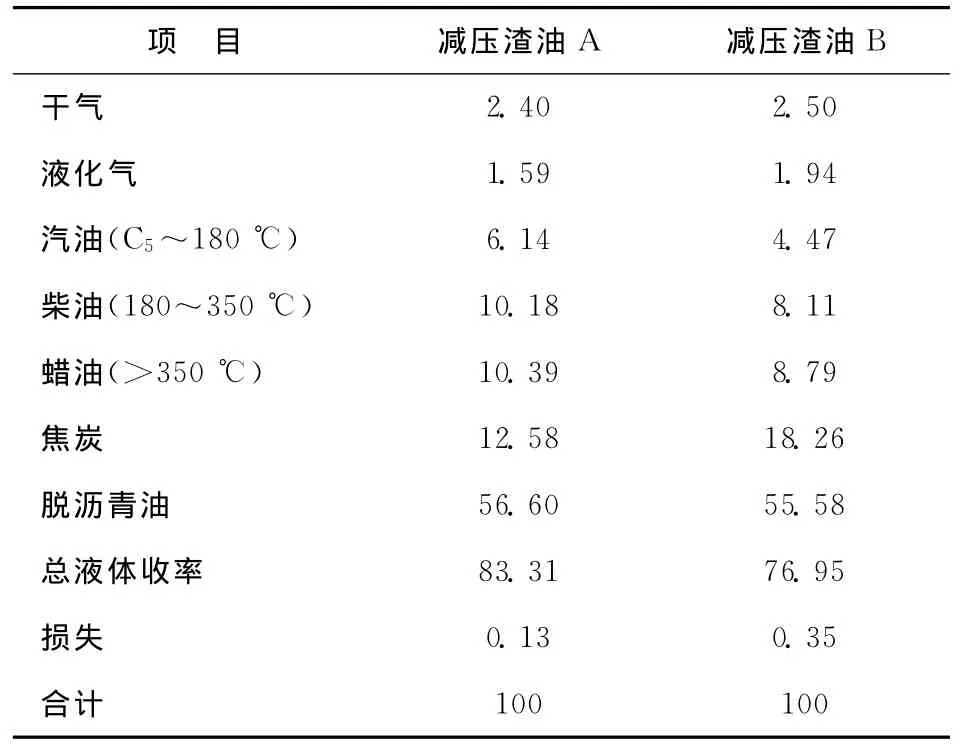

2.2.3 減壓渣油溶劑脫瀝青-焦化聯合工藝物料平衡 為了分析對比不同熱加工工藝的優劣,根據前面的實驗數據,對各種加工工藝進行了歸一計算,計算結果如表7所示。這里沒有考慮脫瀝青油的后續加工,在聯合工藝的計算中將脫瀝青油直接歸于總液體收率。

表7 溶劑脫瀝青-焦化聯合工藝的物料平衡 w,%

從表6、表7可以看出:聯合工藝的總液體收率明顯提高,減壓渣油A直接焦化的總液體收率為73.70%,比聯合工藝的總液體收率(83.31%)低9.61百分點;減壓渣油B直接焦化的總液體收率為62.87%,比聯合工藝的總液體收率(76.95%)低14.28百分點。文獻[7-8]的研究表明:若脫瀝青油的產率提高20%,聯合工藝的總液體收率可以提高5%。因此,若采用更重的溶劑如戊烷等進行溶劑脫瀝青操作,預計聯合工藝的液體收率將會更高。

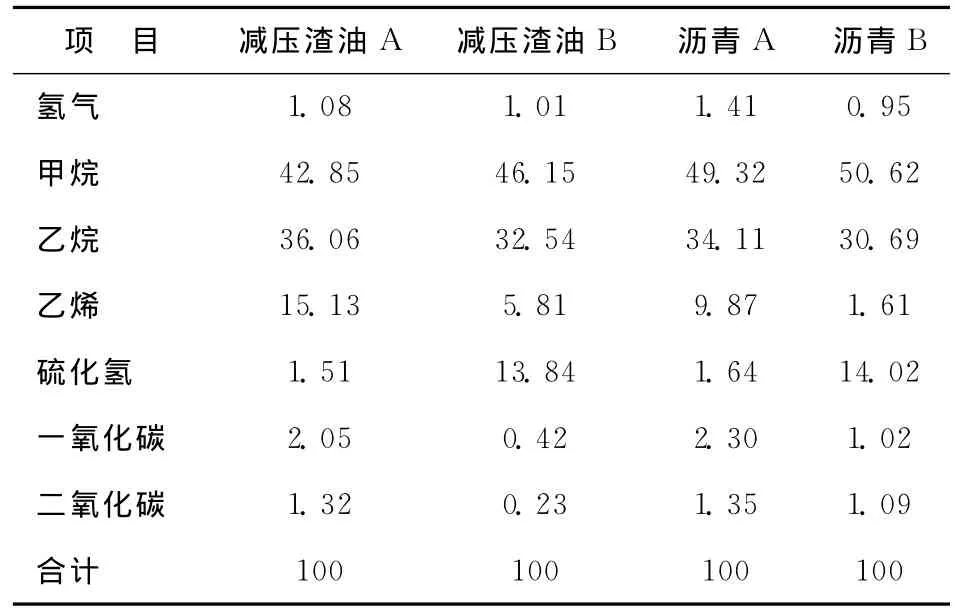

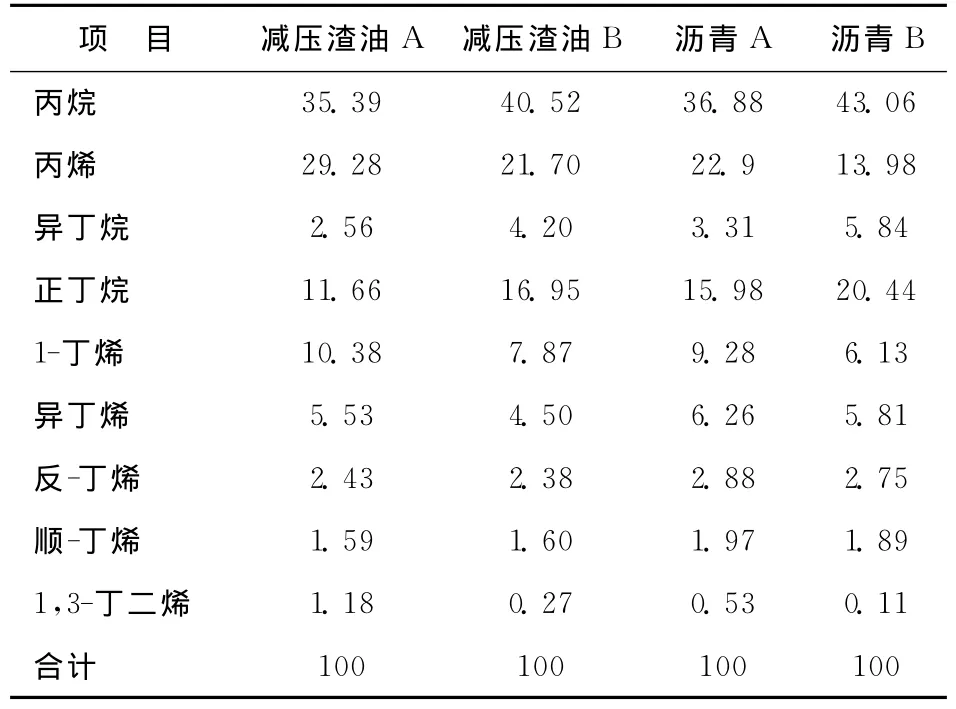

2.2.4 焦化裂解氣組成對比 實驗中對幾種原料焦化后生成的裂解氣進行了分析,具體性質如表8、表9所示。從表8中干氣的組成來看,除甲烷、乙烯產率變化比較明顯外,其它組分產率差別不大;從表9中液化氣的組成來看,除丙烯和正丁烷產率變化比較明顯外,其它組分產率差別不大。

表8 干氣組成對比 w,%

表9 液化氣組成對比 w,%

3 結 論

(1)采用溶劑脫瀝青-脫油瀝青進焦化工藝,可以提高減壓渣油的綜合液體收率,減壓渣油丙烷脫瀝青-焦化聯合工藝相對于直接焦化工藝液體收率提高9.61百分點;減壓渣油丁烷脫瀝青加焦化聯合工藝相對于直接焦化工藝液體收率提高14.28百分點。

(2)采用溶劑脫瀝青-脫油瀝青焦化工藝,不僅可以生產具有較高經濟價值的潤滑油及蠟產品,而且提高了減壓渣油的液體收率,具有一定的應用價值。

[1]陳銘.渣油重質化劣質化加工的技術經濟分析[J].化工進展,2010,29(9):1781-1784

[2]劉海燕,于建寧,鮑曉軍,等.世界石油煉制技術現狀及未來發展趨勢[J].過程工程學報,2007,7(1):176-185

[3]曹湘洪.高油價時代渣油加工工藝路線的選擇[J].石油煉制與化工,2009,40(1):1-8

[4]沈本賢.我國溶劑脫瀝青工藝的主要技術進展[J].煉油設計,2000,30(3):5-9

[5]谷振生,王曉明.國內外重油加工技術新進展[J].煉油與化工,2010(1):6-8

[6]李德飛.溶劑脫瀝青專利技術及其應用[J].當代化工,2005,34(1):4-7

[7]范勐,孫學文,許志明,等.加入環戊烷對超臨界溶劑脫瀝青加工加拿大油砂瀝青的影響[J].現代化工,2011,31(12):70-74

[8]李波海,張玉貞.減壓渣油溶劑脫瀝青-焦化總液體收率的研究[J].石油煉制與化工,2006,37(7):30-33