2.9Mt/a蠟油催化裂化裝置能耗分析與節能措施

張苡源,張 成,常培廷

(中國石化青島煉油化工有限責任公司,山東 青島 266500)

隨著世界能源需求日趨緊張和環境保護要求日益嚴格,降低煉油裝置能耗、實現綠色低碳生產已成為當前煉油行業實現可持續發展及提高盈利能力亟待研究和解決的重要課題。催化裂化裝置承擔全廠約65%汽油和20%柴油的生產任務[1],是煉油企業生產成品油及提高效益的核心裝置,國內煉油企業催化裂化裝置能耗平均占煉油企業能耗的35%[2],因此,降低催化裂化裝置能耗對于煉油企業實現綠色低碳生產、降低加工成本和提高經濟效益具有非常重要的作用。

中國石化青島煉油化工有限責任公司(簡稱青島煉化公司)2.9Mt/a催化裂化裝置是青島大煉油項目一期16套主要生產裝置之一,提升管反應器采用中國石化石油化工科學研究院(簡稱石科院)開發的MIP-CGP工藝,提升管出口設置帶預汽提密閉旋流式快速分離系統(VQS),再生部分采用兩器高低并列、前置燒焦罐高效完全再生工藝。該裝置由中國石化工程建設公司負責設計與總承包,設計以加氫預處理后的高硫直餾蠟油與焦化蠟油混合油為原料,主要產品包括干氣、液化氣、汽油、柴油,設計能耗1849.1MJ/t,低于國內催化裂化裝置平均能耗水平(約2800~3500 MJ/t)[3],處于國內領先水平。

本課題在對青島煉化公司首次開工后裝置能耗與設計值的差距進行分析的基礎上,挖掘裝置節能潛力,通過采取提高裝置運行負荷、優化裝置進料結構和操作條件、實施機泵葉輪切削和改造余熱鍋爐等措施,以降低裝置能耗。

1 裝置能耗分析

1.1 首次開工后裝置能耗與設計值差距分析

2.9Mt/a催化裂化裝置于2008年5月建成投產,首次開工當年能耗(2008年,扣除首次開工因素)達到2069.1MJ/t,超過設計值11.90%,實際運轉能耗較高。表1為2008年能耗與設計值的對比分析。從表1可以看出,裝置首次開工后,與設計能耗相比,主要存在以下幾個方面的問題:①電耗比設計值高19.05MJ/t,說明裝置在節電方面存在較大差距;②從裝置熱進/出料數據對比看,熱進/出料折合外送能源比設計值低10.05MJ/t,說明在裝置直供料及低溫熱利用方面仍有差距;③由于該裝置蒸汽產出熱源來自于燒焦,而除氧水消耗主要用于發生蒸汽,因此可將燒焦、3.5 MPa蒸汽、1.0MPa蒸汽及除氧水消耗四項數據合并對比,該裝置四項能源介質2008年消耗量比設計值高194.02MJ/t,說明裝置在降低燒焦能耗、多產蒸汽等工作上仍有較大差距。

表1 2008年能耗與設計值的對比分析

1.2 節能潛力分析

從表1能耗介質的分布數據對比看,燒焦能耗占裝置能耗的118.23%,說明降低燒焦能耗是節能工作的重點,降低燒焦能耗應該從改善產品分布入手,包括優化裝置原料、優化裝置操作條件和選擇合適的催化劑等。

裝置外送蒸汽對裝置能耗是負貢獻,多產蒸汽可有效降低能耗。催化裂化裝置共有外取熱器汽包、油漿汽包和余熱鍋爐汽包等6個生產中壓蒸汽的汽包,裝置自產中壓蒸汽部分經過氣壓機蒸汽透平后轉化為低壓蒸汽,部分送出裝置;裝置氣壓機透平產生的低壓蒸汽一部分在裝置內使用,另一部分外送至公司低壓蒸汽管網。從表1可以看出,裝置外供3.5MPa中壓蒸汽量與設計值差距較大,也是裝置節能工作的重點。

從表1的電耗數據對比看,2008年裝置電耗比設計值高19.05MJ/t,說明實際電耗與設計值仍然有差距,且2008年實際電耗占裝置總能耗的14.10%,也是裝置節能的重點之一。另外,熱進/出料、除氧水能耗總和占裝置總能耗的9.89%,也是催化裂化裝置節能工作的重點。

2 節能措施及其應用情況

2.1 提高裝置運行負荷,降低能源介質單耗

提高加工量可最大限度地利用存量資產,發揮裝置規模效益優勢,同時由于裝置的能源介質消耗并不隨著運行負荷增加而線性提高,在裝置操作彈性允許的范圍內,提高裝置運行負荷可有效降低裝置能耗。

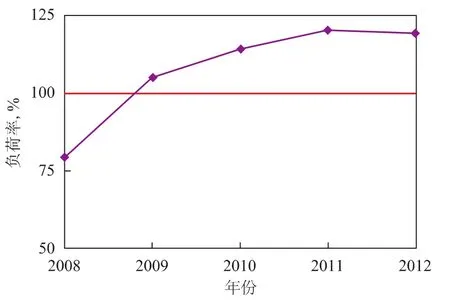

由于催化裂化裝置是煉油企業生產汽油及高附加值烯烴的主要裝置,提高催化裂化裝置的負荷具有較好的效益[4]。圖1為該裝置2008年首次開工以來的加工負荷情況。從圖1可以看出,青島煉化公司通過拓寬催化裂化原料來源、摸索操作條件、優化操作方法、實施消除操作瓶頸等措施,不斷提高裝置的運行負荷。2011年和2012年催化裂化裝置運行負荷已經達到設計負荷的120%左右,裝置加工量的增加有效地分攤了裝置能耗,為降低能耗創造了有利的條件。

圖1 2008—2012年催化裂化裝置月均負荷率

2.2 優化反應進料結構,降低焦炭產率

該催化裂化裝置采用石科院開發的MIP-CGP工藝,裝置提升管采用兩段反應器串聯工藝,優化了催化裂化的一次反應和二次反應。其中第一反應區(一反)提升管反應器長13m,擴頸后進入長10m的第二反應區(二反)快速床反應器,二反出口的物流進入長度27m的VQS直聯升氣管,提升管反應器總長度達50m。催化劑與油氣接觸時間較長,油氣在提升管中存在過度裂化傾向,干氣收率約為3.2%、焦炭收率約為5.6%,低附加值產品收率較高。

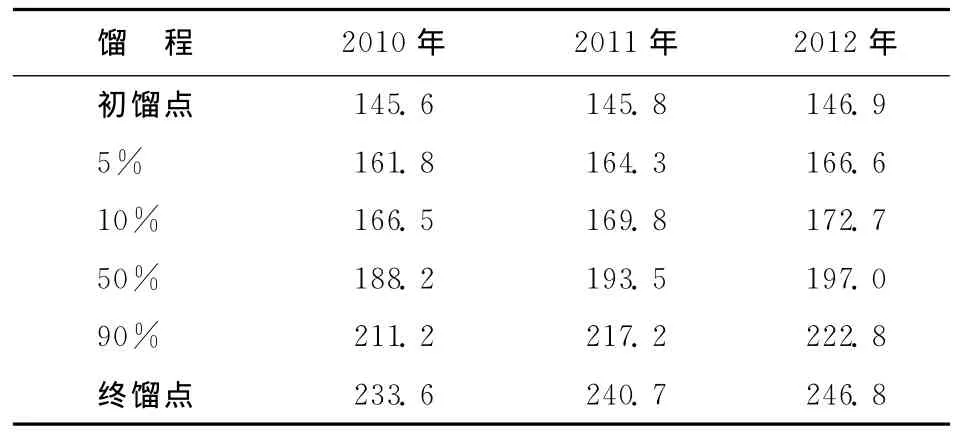

為減小油氣在提升管中的過度裂化傾向,降低干氣、焦炭等低附加值產品產率,將常一線油作為急冷油注入一反出口來抑制后續的二次反應。表2為2010—2012年常一線油的平均餾程。從表2可以看出,常一線油中約有65%的餾分屬于常規汽油餾程范圍,注入反應器后經反應轉化成汽油。

表2 常一線油餾程 ℃

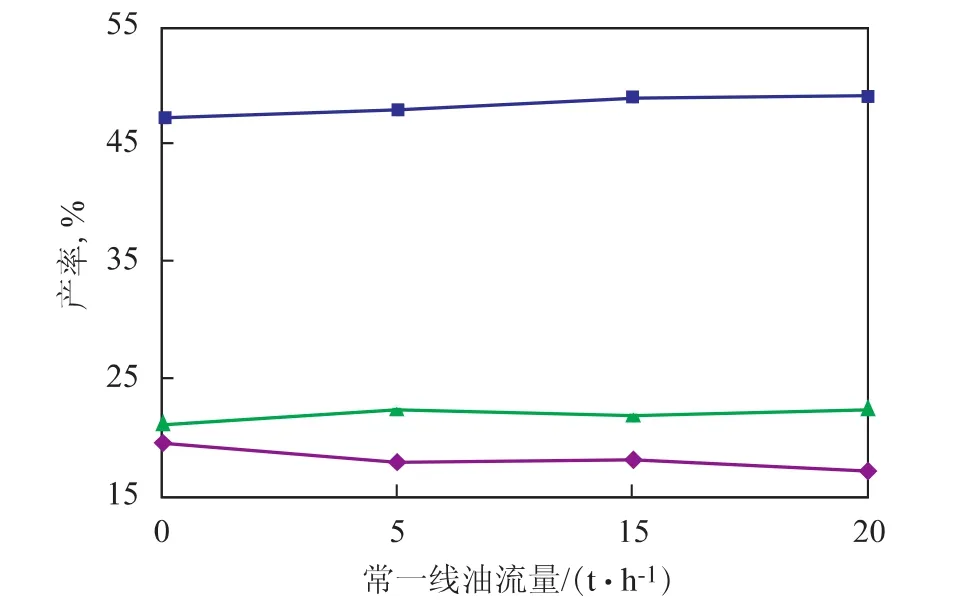

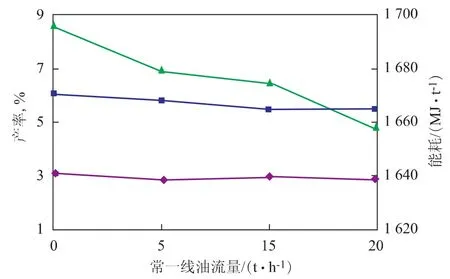

2012年2月,將常一線油以急冷油的形式注入催化裂化裝置。為研究注入常一線油對催化裂化裝置生產的影響,對常一線油回煉進行了0,5,15,20t/h四種流量工況的標定,結果見圖2、圖3。從圖2、圖3可以看出:常一線油作為急冷油注入催化裂化提升管后,對產品分布產生了較大影響;汽油收率明顯增加,20t/h工況下的汽油收率較空白工況上升1.78百分點;干氣及液化氣收率略有下降;柴油收率稍有上升;燒焦能耗下降,20t/h工況下的焦炭產率較空白工況下降了0.61百分點,相應燒焦能耗降低38.2MJ/t。從圖3還可以看出,常一線油注入量20t/h標定工況下的能耗為1658.0MJ/t,較常一線不進催化裂化提升管反應工況降低37.7MJ/t,降低幅度達2.22%。因此,常一線油進催化裂化提升管一反出口后,不僅自身經催化裂化并分餾后產生高附加值的汽油,而且抑制了提升管中物料的二次反應,改善了產品分布,降低了裝置能耗。

圖2 常一線油進料流量對液化氣、汽油及柴油產率的影響

圖3 常一線油進料流量對干氣、焦炭產率及能耗的影響

2.3 優化操作條件,降低蒸汽單耗

催化裂化裝置通過反應-再生余熱產生蒸汽,從表1可以看出,按照設計數據,外送蒸汽占催化裂化裝置能耗的-76.43%,按照2008年累計數據,外送蒸汽占催化裂化裝置能耗的-39.24%,可見裝置產汽是催化裂化裝置能源消耗的重要組成部分。降低裝置蒸汽單耗,提高產汽量,可以有效降低裝置能耗。本裝置的節汽工作主要從減少氣壓機蒸汽透平耗汽和減少反應-再生系統工藝耗汽入手。

2.3.1 降低氣壓機耗汽量,提高中壓蒸汽產出量

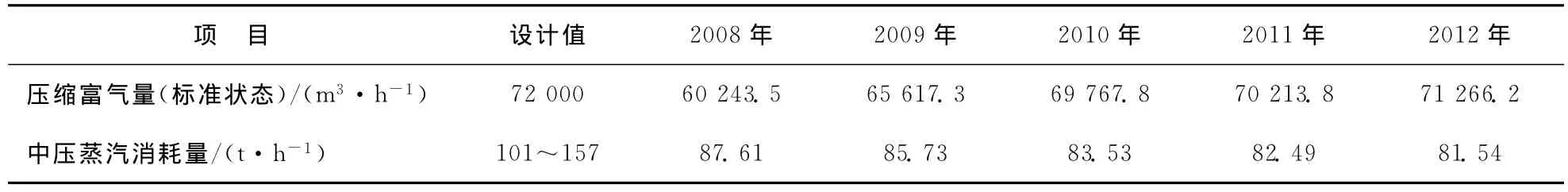

降低氣壓機轉速和出口背壓可以有效降低中壓蒸汽消耗量。催化裂化裝置氣壓機的設計可調轉速范圍為5046~6921r/min,由于設計選型偏大,在最高負荷生產時,氣壓機轉速仍保持在低限5046r/min,通過重新核算汽輪機臨界轉速,并通過實際操作條件摸索,不斷降低氣壓機最低臨界轉速控制值,將轉速調節范圍修改為4100~6921r/min,機組的實際轉速由5046r/min下降至4520 r/min,氣壓機一級反飛動閥位開度也由26%降至15%左右。表3為2008—2012年氣壓機壓縮富氣量與中壓蒸汽消耗情況。從表3可以看出,2008—2012年裝置氣壓機入口平均富氣壓縮量不斷增加,但氣壓機平均耗汽量卻持續下降,2012年中壓蒸汽平均消耗量比2008年降低6.07t/h,折合降低能源介質消耗7.6MJ/t,如果考慮到實際壓縮富氣量的增加,降低中壓蒸汽消耗的效果則更為明顯。

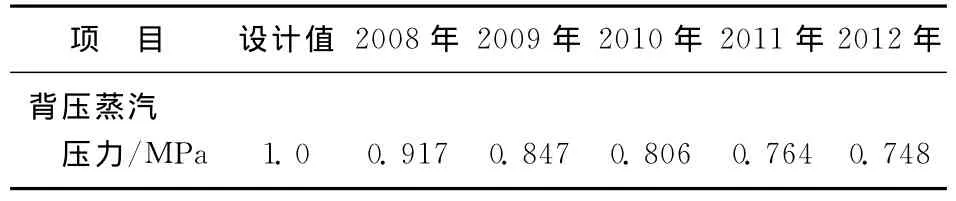

裝置氣壓機蒸汽出口背壓設計值為1.0MPa,在保證反應-再生系統催化劑正常流化的前提下,不斷降低氣壓機背壓蒸汽壓力,從而提高汽輪機效率,降低中壓蒸汽消耗量。圖4為氣壓機耗汽量與背壓蒸汽壓力的關系。從圖4可以看出,在氣壓機轉速、壓縮富氣量不變的前提下,氣壓機耗汽量隨著背壓蒸汽壓力的降低而降低,在背壓蒸汽壓力降低0.1 MPa時,中壓蒸汽消耗量約減少2t/h。表4為2008—2012年催化裂化裝置氣壓機出口背壓變化情況。從表4可以看出,2012年氣壓機背壓蒸汽的平均壓力為0.748MPa,比2008年降低0.169MPa,平均節約中壓蒸汽3.1t/h,折合降低能源介質消耗3.7MJ/t。

表3 2008—2012年氣壓機壓縮富氣量與中壓蒸汽消耗情況

圖4 氣壓機耗汽量與背壓蒸汽壓力的關系

表4 2008—2012年催化裂化裝置氣壓機出口背壓蒸汽壓力變化情況

2.3.2 降低提升管和分餾塔用低壓蒸汽量,提高低壓蒸汽產出量 降低催化裂化裝置的反應-再生系統及分餾系統低壓蒸汽消耗量可以提高裝置低壓蒸汽外送量,有效降低裝置能耗。首先,將反應預提升蒸汽改為預提升干氣,預提升蒸汽流量由原來的7.5t/h降至0.5t/h,低壓蒸汽消耗量降低7.0t/h,雖然氣壓機的中壓蒸汽流量也上升了約7t/h(蒸汽透平為低壓蒸汽),但裝置實際能耗下降46.9MJ/t。其次,將原料噴嘴霧化蒸汽與原料油的質量比由5%逐漸下調至3%,原料霧化蒸汽消耗量下降4t/h;將油漿噴嘴霧化蒸汽量由2 t/h優化至1.5t/h,外補蒸汽量由4t/h優化至1.6 t/h。通過不斷優化反應器蒸汽用量,反應工藝的低壓蒸汽消耗量由26t/h降至17t/h,節約低壓蒸汽9t/h,降低裝置能耗68.5MJ/t。

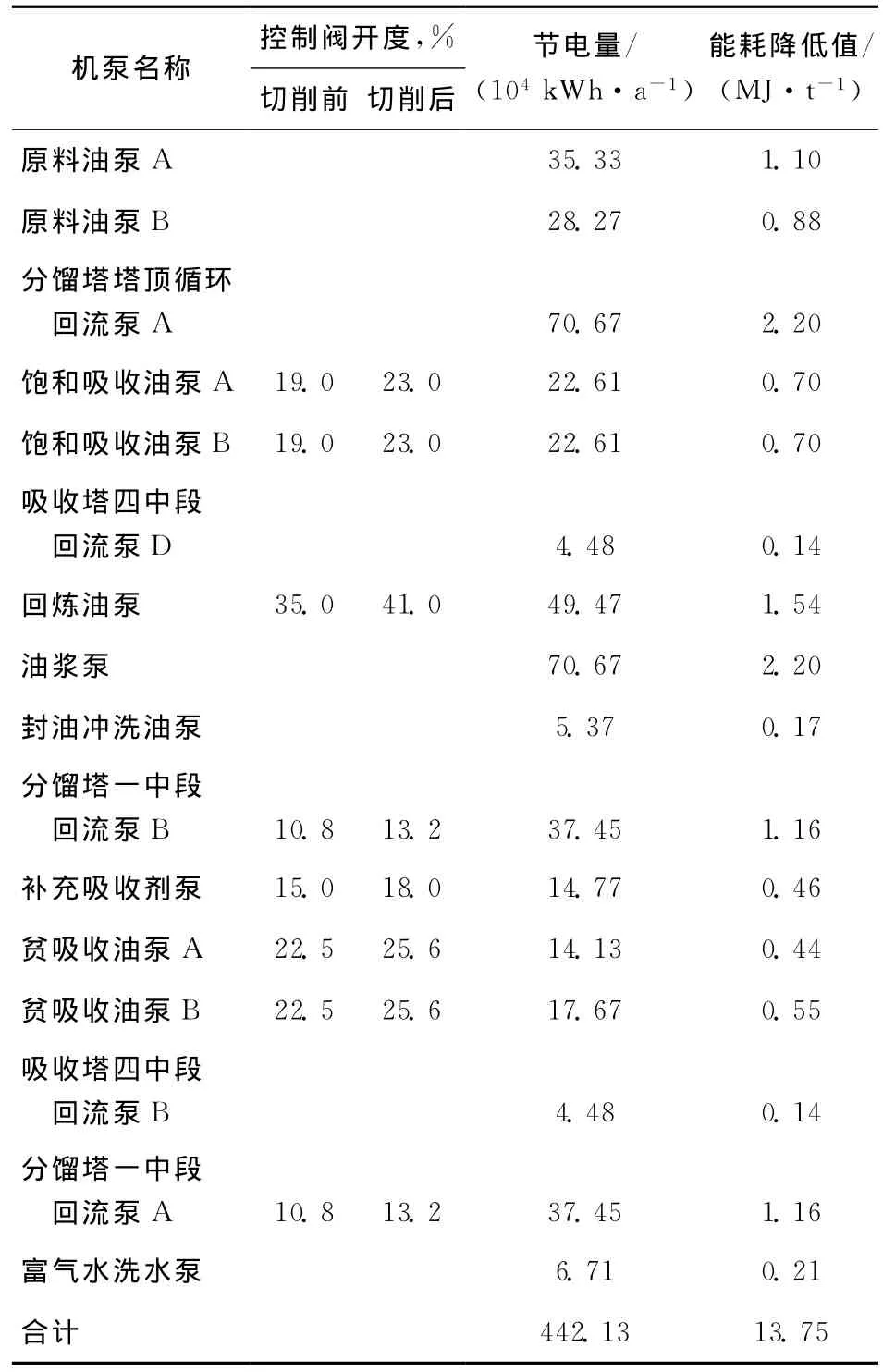

2.4 實施葉輪切削,降低裝置電耗

對催化裂化裝置機泵運行情況進行了跟蹤,發現部分機泵存在設計選型偏大的問題,實際運行偏離了設計工況。這些問題既降低了機泵效率,又容易造成機泵密封或軸承故障。根據機泵特性曲線及管道特性曲線對比,對部分裕量較大的機泵進行了葉輪切削。切削后的機泵電流和出口壓力均明顯下降,控制閥開度適當加大,大幅降低了機泵電耗。機泵進行葉輪切削前,部分機泵的工作電流在高限附近,葉輪切削后,機泵工作電流變化范圍變寬,消除了高負荷運行隱患,同時有效降低了裝置耗電量。表5為葉輪切削前后機泵運行情況對比。從表5可以看出,機泵葉輪切削可節電約442.13×104kWh/a,折合降低能耗13.75 MJ/t(按機泵功率因數0.85計算)。

表5 葉輪切削前后機泵運行情況對比

2.5 改造余熱鍋爐,最大限度回收低溫熱能

催化裂化裝置的余熱鍋爐由四川鍋爐有限公司制造,設計排煙溫度為190℃。余熱鍋爐改造前,實際排煙溫度約在191℃左右,處于國內鍋爐的常規設計水平。為進一步降低余熱鍋爐排煙溫度,最大限度回收煙氣余熱,在充分調研的基礎上,2011年利用大檢修的機會對余熱鍋爐進行了改造。改造措施主要為:①改造省煤器,加大換熱面積。原設計余熱鍋爐省煤段為三組光管蛇形管,換熱面積約1157m2,在保持余熱鍋爐主體基礎及鋼結構不變的情況下(最大限度減少投資),采用三組蛇形翅片管替代光管蛇形管,換熱面積可達5838m2,比原設計值約提高4倍。②采用組合式激波吹灰器系統,確保余熱鍋爐長周期高效運行。原設計采用光管蛇形管,排煙溫度控制在191℃,主要是考慮到省煤器管束積灰嚴重,易發生腐蝕穿孔泄漏事故。為保證改造后省煤段的換熱效果,新增24臺激波吹灰器,與原激波吹灰系統共同構成組合式除灰系統,有效改善清灰效果,提高爐管換熱效率,同時降低煙氣流動阻力和爐膛壓降,提高煙機效率。③采用特殊防腐涂層,有效避免露點腐蝕。原設計排煙溫度較高,主要擔心低溫下爐管露點腐蝕,為確保余熱鍋爐長周期安全運行,對改造后蛇形翅片爐管采用特殊防腐涂層,有效地避免省煤器低溫露點腐蝕,實現裝置的平穩操作。

圖5為2011年7月大檢修前后余熱鍋爐排煙溫度對比。從圖5可以看出,在余熱鍋爐改造項目實施后,余熱鍋爐排煙溫度從191℃降至136℃,可持續控制最低排煙溫度在130℃左右,為當前中國石化同類生產裝置余熱鍋爐排煙溫度的最好水平,有效地回收了煙氣低溫熱能。

按照2012年運行水平計算,兩臺余熱鍋爐可多回收煙氣余熱約20216.85×104MJ/a,折合降低能耗57.76MJ/t,改造后的節能效果明顯。

圖5 2011年7月大檢修前后余熱鍋爐排煙溫度對比

2.6 加大熱供料力度,最大限度利用低溫余熱

催化裂化裝置低溫熱的綜合利用主要包括以下兩個方面:一是熱進料和熱出料,加氫蠟油熱供料直供催化裂化裝置,催化裂化柴油和油漿熱出料分別直供柴油加氫和延遲焦化裝置;二是與氣體分餾裝置熱聯合,分餾塔塔頂循環和塔頂油氣低溫熱直供氣體分餾裝置。

催化裂化裝置在熱進料和熱出料方面的節能措施主要是最大限度加大直供料比例和提高直供料溫度。在熱進料方面,青島煉化公司從全廠節能角度出發,優化加氫處理裝置流程和罐區存儲方式,通過實施加氫處理裝置少發生低壓蒸汽和停用水冷卻器措施,將催化裂化熱進料溫度由設計值的150℃提高到190℃,使催化裂化裝置多產中壓蒸汽。在熱出料方面,通過技改措施將油漿出裝置流量計更換為耐高溫流量計,停用水箱冷卻系統,將油漿直供焦化溫度由130℃提高至200℃左右。針對柴油直供柴油加氫溫度,催化裂化裝置通過優化工藝流程和停用空氣冷卻器,將催化裂化柴油直供料溫度由60℃提高到100℃,有效提高了裝置的熱輸出能力。

3 節能措施的實施效果

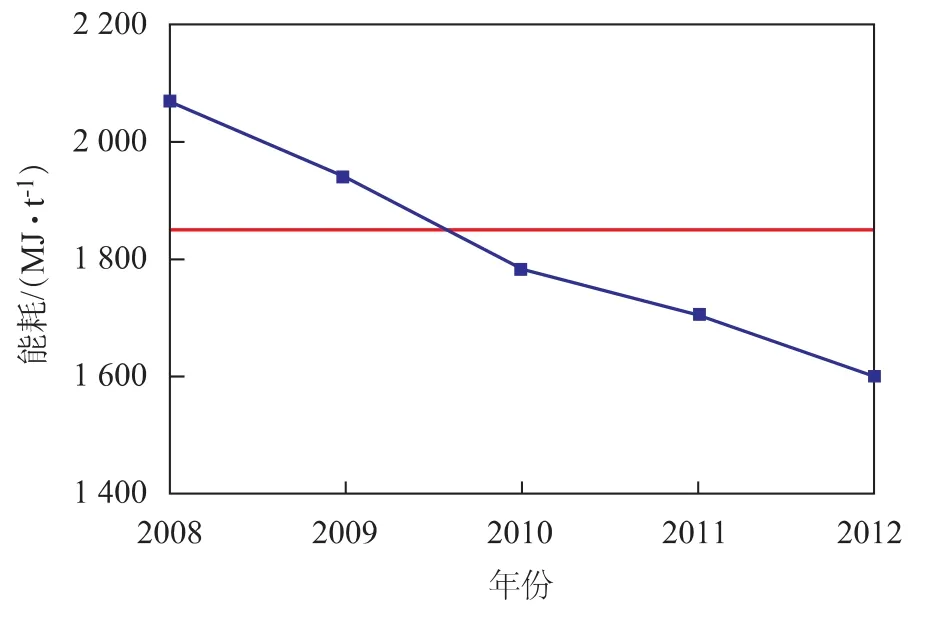

通過提高催化裂化裝置運行負荷、優化反應進料結構和操作條件、實施機泵葉輪切削和改造余熱鍋爐等措施,有效地降低了裝置能耗。圖6為2008—2012年催化裂化裝置能耗變化情況。2008—2012年該裝置能耗逐年下降,在中國石化同類裝置能耗指標競賽中連續三年位居第一名。催化裂化裝置2012年的能耗為1602.1MJ/t,比設計值低247.0MJ/t,按照裝置實際加工量3.50 Mt/a計算,加工成本可降低6738萬元/a。

圖6 2008—2012年催化裂化裝置能耗情況

4 結 論

通過提高催化裂化裝置運行負荷、優化反應進料結構和操作條件、實施機泵葉輪切削和改造余熱鍋爐等措施,有效地降低了裝置能耗。該裝置2012年的累計能耗為1602.1MJ/t,比設計值低247.0MJ/t,加工成本降低6738萬元/a。

[1]梅建國,周華群,胡雪生,等.淺析催化裂化裝置節能降耗的有效途徑[J].中外能源,2011,16(8):95-99

[2]龔望欣.燕山三催化車間節能過程分析與舉措[J].石油和化工節能,2005(3):16-20

[3]黃風林,黃勇,馬敬,等.催化裂化裝置節能降耗措施分析和實施[J].石油煉制與化工,2010,41(1):67-70

[4]張成.優化生產方案增產汽油措施分析與應用[J].石油煉制與化工,2012,43(4):5-9