PO/SM廢氣催化氧化處理技術(shù)的工業(yè)應(yīng)用

蔡永奇,王 飛,郝曉霞,王 新

(1.寧波鎮(zhèn)海煉化利安德化學(xué)有限公司,浙江 寧波 315207;2.中國石化撫順石油化工研究院)

環(huán)氧丙烷/苯乙烯(PO/SM)廢氣催化氧化處理裝置是寧波鎮(zhèn)海煉化利安德化學(xué)有限公司(簡稱鎮(zhèn)海煉化)1.0Mt/a乙烯工程PO/SM裝置處理廢氣的環(huán)保設(shè)施。PO/SM裝置排放廢氣組成及工況復(fù)雜,且排放量大,廢氣處理主要采用催化氧化處理技術(shù)。催化氧化是在催化劑存在的條件下將廢氣中有害可燃組分完全氧化成CO2和H2O,具有操作溫度低、能耗低等特點(diǎn),不會(huì)產(chǎn)生NOx二次污染[1-2]。目前國內(nèi) PO/SM 裝置催化氧化尾氣處理和催化劑均采用國外技術(shù),如Durr、John Zink、Topsoe等公司的技術(shù),普遍投資較高,而且嚴(yán)重影響該技術(shù)的國產(chǎn)化和推廣。為此,鎮(zhèn)海煉化、中國石化撫順石油化工研究院(簡稱撫研院)和洛陽石化工程公司聯(lián)合攻關(guān),成功開發(fā)了PO/SM廢氣催化氧化處理成套技術(shù)[3],并采用由撫研院開發(fā)的核心技術(shù)——WSH-2蜂窩狀鉑鈀貴金屬催化劑。2010年,該技術(shù)在鎮(zhèn)海煉化PO/SM裝置實(shí)現(xiàn)工業(yè)應(yīng)用。PO/SM廢氣經(jīng)過處理,凈化氣符合國家相關(guān)排放標(biāo)準(zhǔn),經(jīng)過連續(xù)兩年多的運(yùn)行,裝置運(yùn)行良好。本文主要介紹PO/SM廢氣催化氧化處理成套技術(shù)的工業(yè)應(yīng)用情況。

1 PO/SM廢氣催化氧化處理技術(shù)及工藝流程簡介

1.1 PO/SM 廢氣

PO/SM廢氣來源是PO/SM聯(lián)合裝置氧化單元產(chǎn)生的廢氣,其組成復(fù)雜。在PO/SM廢氣催化氧化處理裝置運(yùn)轉(zhuǎn)過程中,廢氣的平均流量為80000~85000m3/h,氧質(zhì)量分?jǐn)?shù)為2%~4%;廢氣中總烴濃度波動(dòng)較大,非甲烷總烴質(zhì)量濃度基本在1000~2000mg/m3之間;污染物種類較多,主要是揮發(fā)性有機(jī)污染物,如乙醛、苯、甲苯、苯乙烯、苯乙酮、甲基芐醇等,還有較高含量的甲烷、乙烷、CO和H2。PO/SM廢氣處理裝置設(shè)計(jì)最大有機(jī)物質(zhì)量濃度為12017mg/m3。

1.2 裝置流程

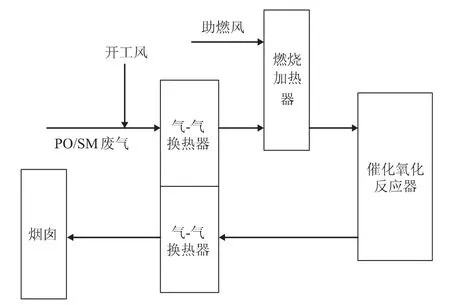

圖1為PO/SM廢氣催化氧化工藝流程示意。自PO/SM主裝置來的廢氣通過管道送入催化氧化反應(yīng)器,廢氣通過閥門控制同時(shí)進(jìn)入催化氧化反應(yīng)器的A系列和B系列進(jìn)行處理;當(dāng)其中的某一系列停車或檢修時(shí),全部廢氣進(jìn)入另一系列處理。

在每一系列中,PO/SM裝置廢氣首先進(jìn)入熱管氣-氣換熱器與氧化反應(yīng)產(chǎn)物進(jìn)行換熱,再經(jīng)過燃燒加熱器加熱后進(jìn)入催化氧化反應(yīng)器進(jìn)行氧化反應(yīng),反應(yīng)產(chǎn)物再經(jīng)熱管氣-氣換熱器換熱回收熱量后通過排氣煙囪排放到大氣中。

在催化氧化轉(zhuǎn)化器開工初期,首先啟動(dòng)開工風(fēng)機(jī)用空氣進(jìn)行循環(huán),然后用燃燒加熱器加熱空氣,逐漸將系統(tǒng)溫度升至催化氧化反應(yīng)所需的溫度,再將廢氣引入催化氧化反應(yīng)器進(jìn)行處理。

在最大有機(jī)物排放工況下,由于PO/SM裝置廢氣中含有大量有機(jī)物,廢氣在催化氧化反應(yīng)器反應(yīng)會(huì)釋放出大量反應(yīng)熱,從而使反應(yīng)器和催化劑床層溫度升高,為保護(hù)反應(yīng)器和催化劑,通過加入稀釋蒸汽來降低溫度。

圖1 催化氧化工藝流程示意

1.3 催化劑

針對PO/SM廢氣特性,撫研院開發(fā)了 WSH-2型蜂窩狀Pt/Pd貴金屬催化劑。WSH-2催化劑通過加入助劑來降低鉑、鈀貴金屬的含量,從而降低成本;為適應(yīng)廢氣中的低氧工況,催化劑涂層中添加了具有儲(chǔ)氧和釋氧能力的氧化鈰;研制了新型的涂層液以及涂層方法,使貴金屬的分散度增加,催化劑的使用壽命延長;催化劑采用蜂窩狀可降低床層壓降,以利于節(jié)能[4]。

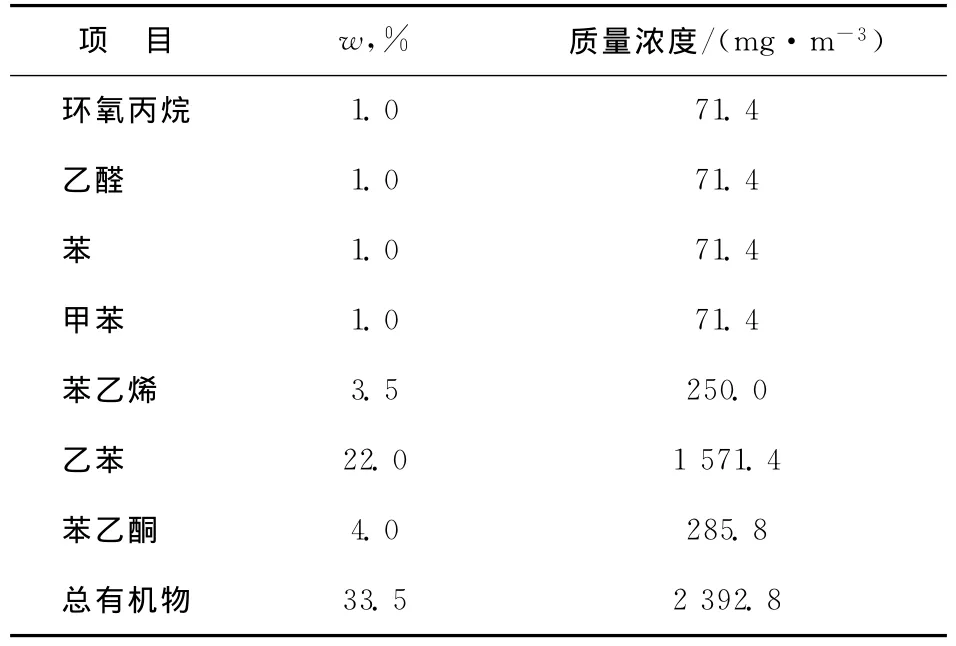

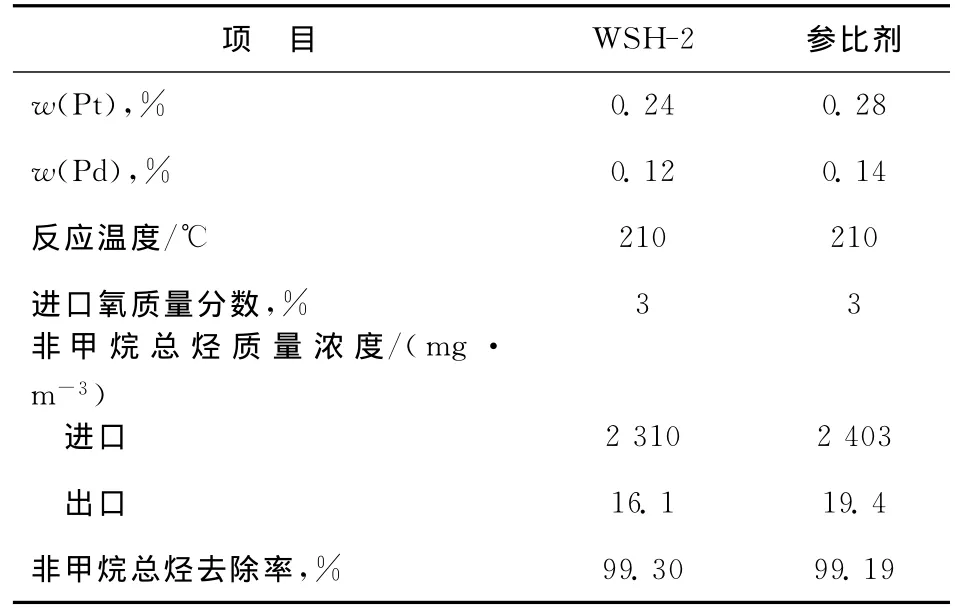

為了更好地與國外參比劑進(jìn)行對比,參照設(shè)計(jì)工況下的廢氣濃度,以乙醛、苯、甲苯、乙苯、環(huán)氧丙烷、苯乙烯和苯乙酮的混合液作為有機(jī)污染物配制PO/SM模擬廢氣,其組成及濃度見表1。以模擬廢氣得到的WSH-2催化劑與國外參比劑的活性對比情況見表2。由表2可見,處理PO/SM模擬廢氣時(shí),WSH-2催化劑與國外參比劑的活性相當(dāng),而 WSH-2催化劑的貴金屬質(zhì)量分?jǐn)?shù)降低了14%,較大幅度地降低了催化劑成本。

表1 PO/SM模擬廢氣的組成及濃度

表2 WSH-2催化劑與國外參比劑的對比

2 工業(yè)應(yīng)用

2.1 裝置運(yùn)行概況

鎮(zhèn)海煉化PO/SM廢氣催化氧化裝置于2010年2月6日與PO/SM主體裝置一起建成中交,于2010年5月30日完成催化劑裝填。2010年6月22日,引入PO/SM廢氣后穩(wěn)定運(yùn)轉(zhuǎn),標(biāo)志著裝置開車一次成功,隨即投入正常運(yùn)轉(zhuǎn)。PO/SM廢氣催化氧化裝置自2010年6月投用以來,一直保持較高負(fù)荷運(yùn)行;各設(shè)備運(yùn)行平穩(wěn);溫度及溫升正常、控制系統(tǒng)工作正常,催化劑運(yùn)行情況良好;廢氣總量在74000~86000m3/h(標(biāo)準(zhǔn)狀態(tài));反應(yīng)器進(jìn)口溫度在270~305℃,出口溫度在320~370℃。

2.2 裝置標(biāo)定情況

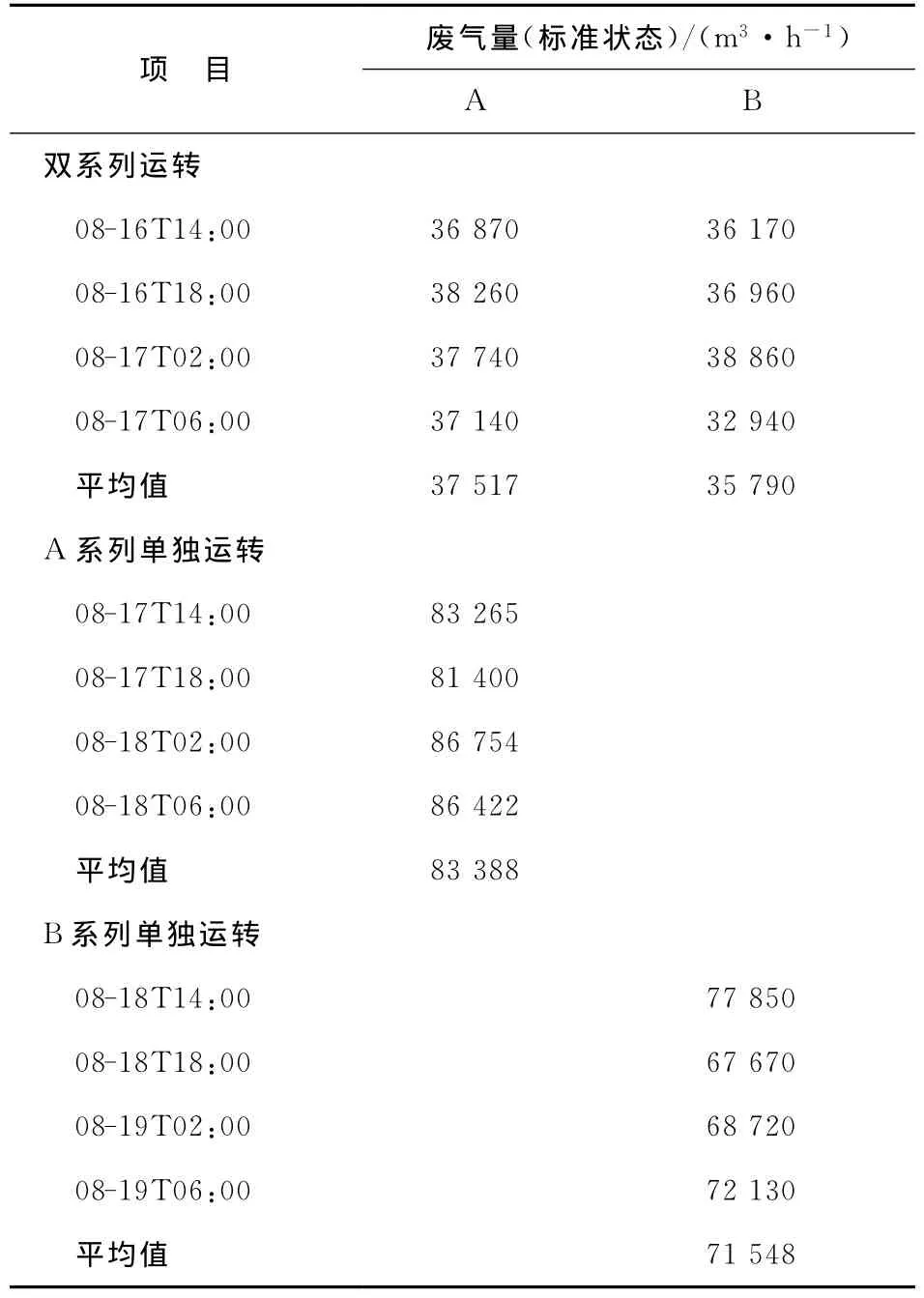

2.2.1 處理規(guī)模 裝置運(yùn)行過程中,在催化氧化反應(yīng)器進(jìn)口和出口進(jìn)行采樣分析,分析項(xiàng)目包括非甲烷總烴、苯、乙醛、甲苯、苯乙烯、SO2、NOx等含量。表3為裝置單、雙系列運(yùn)行時(shí)的實(shí)際處理負(fù)荷。由表3可見:裝置運(yùn)行比較靈活,可雙系列運(yùn)行,也可單系列運(yùn)行;裝置單系列運(yùn)轉(zhuǎn)時(shí)的廢氣處理量最高達(dá)86754m3/h(標(biāo)準(zhǔn)狀態(tài)),A系列單獨(dú)運(yùn)轉(zhuǎn)時(shí)的平均廢氣處理量為83388m3/h。

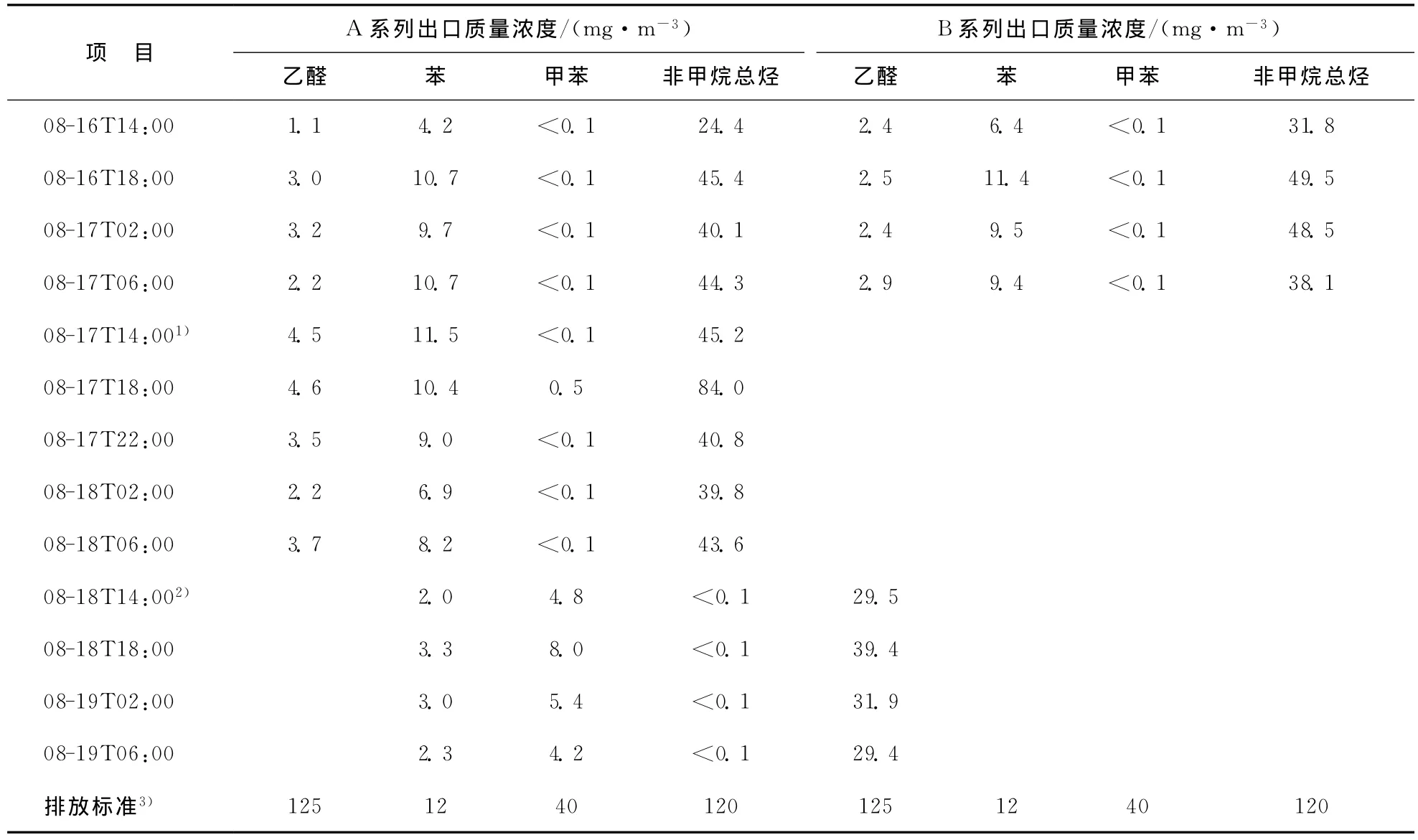

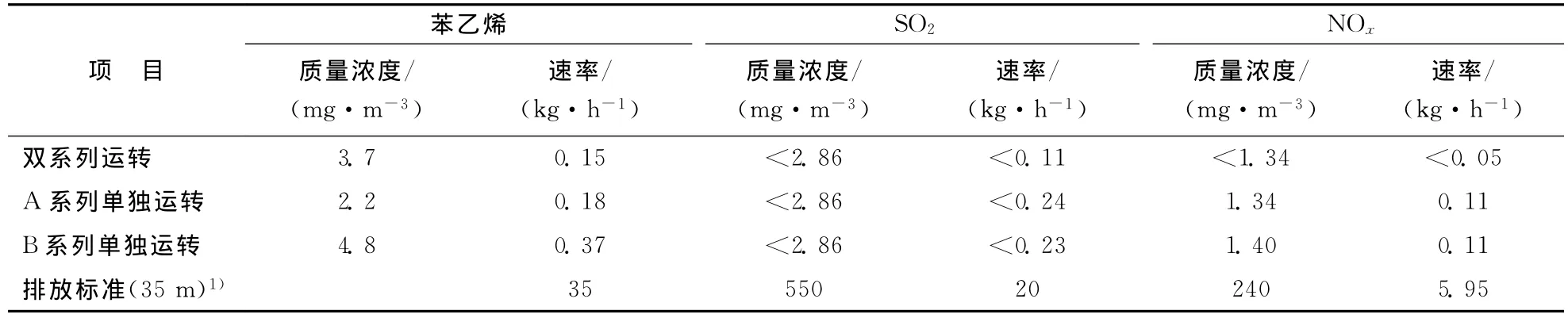

2.2.2 排放情況 在標(biāo)定期間,雙系列運(yùn)轉(zhuǎn)時(shí)反應(yīng)器進(jìn)口溫度約為285℃,單系列運(yùn)轉(zhuǎn)時(shí)反應(yīng)器進(jìn)口溫度為300~305℃,在PO/SM廢氣催化氧化裝置的排氣筒處進(jìn)行采樣分析,結(jié)果見表4~表6。由表4、表5可見,PO/SM裝置廢氣經(jīng)過催化氧化裝置雙系列處理,凈化氣體中乙醛、苯、甲苯、非甲烷總烴濃度和排放速率均符合我國《大氣污染物綜合排放標(biāo)準(zhǔn)》(GB 16297—1996)中的規(guī)定。由表6可見,凈化氣中的苯乙烯、SO2、NOx等指標(biāo)均符合國家《大氣污染物綜合排放標(biāo)準(zhǔn)》(GB 16297—1996)和《惡臭污染物排放標(biāo)準(zhǔn)》(GB 14554—1993)的要求。

表3 裝置的處理規(guī)模

表4 裝置對乙醛、苯、甲苯、非甲烷總烴的去除效果

2.3 長周期運(yùn)行穩(wěn)定性

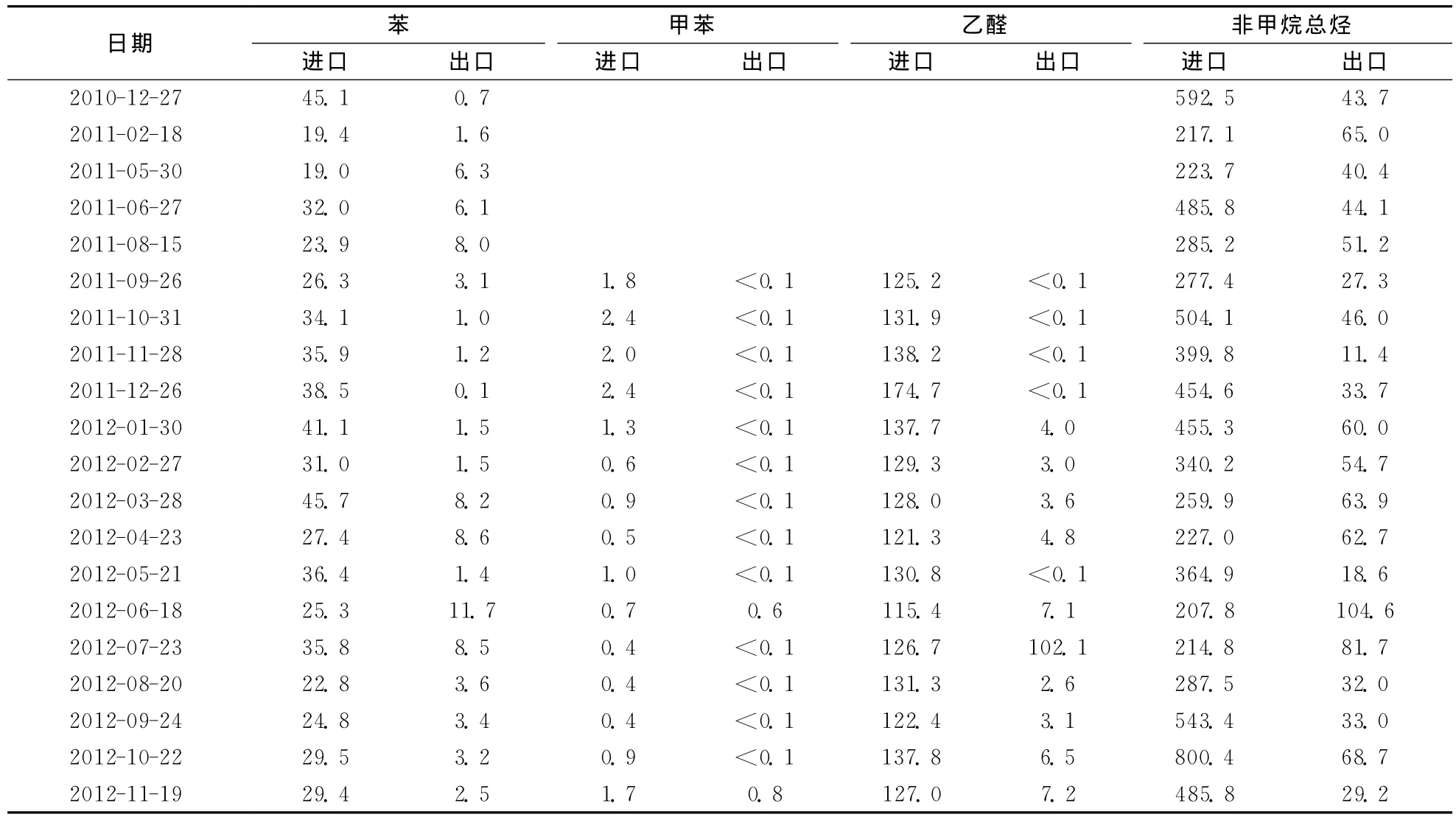

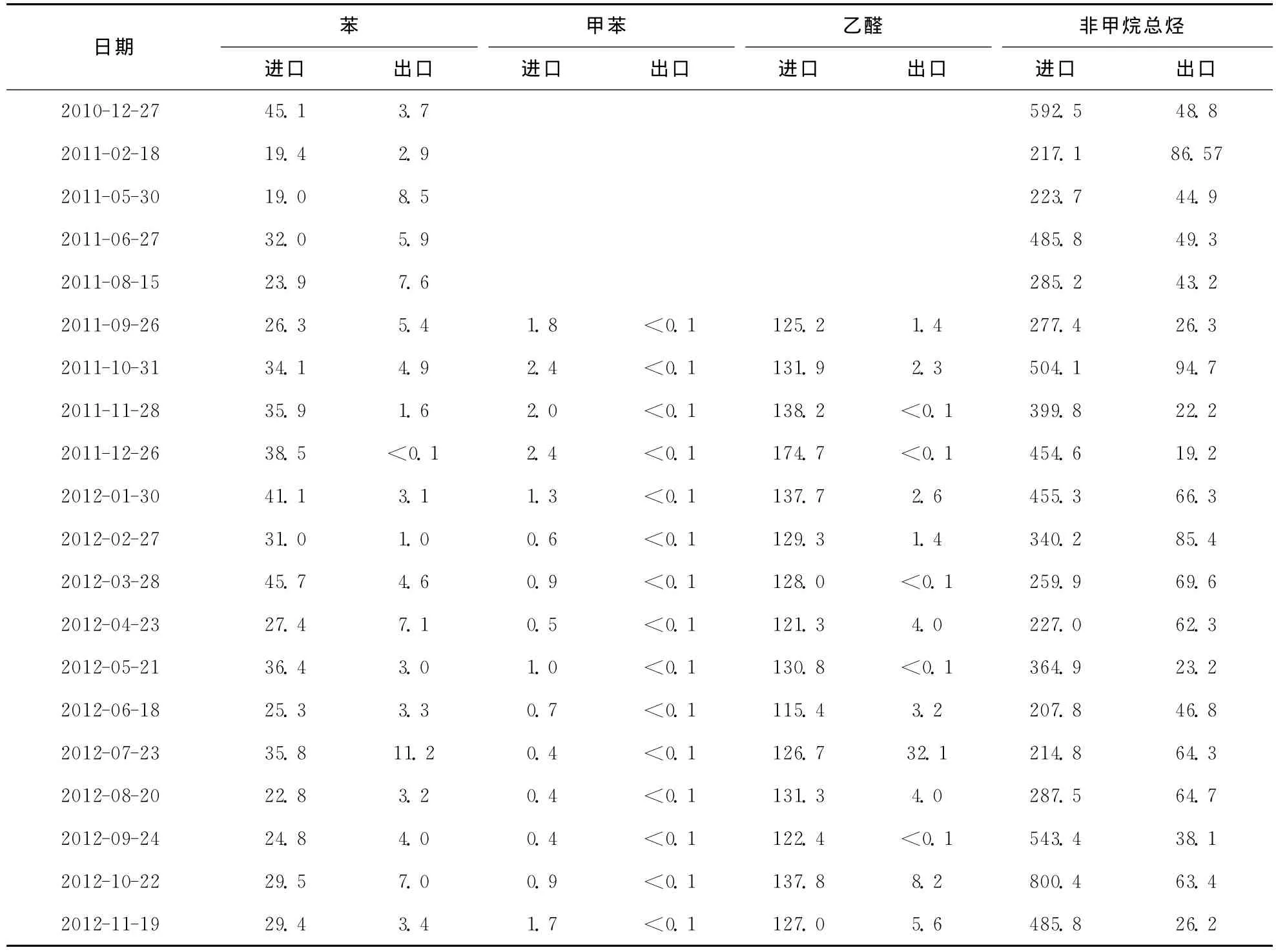

裝置于2010年6月投產(chǎn),目前裝置運(yùn)行平穩(wěn),催化劑性能良好。在此期間對PO/SM廢氣處理后的苯、乙醛、甲苯和非甲烷總烴濃度進(jìn)行連續(xù)采樣分析,結(jié)果見表7、表8。由表7、表8可見,PO/SM廢氣催化氧化裝置凈化氣體中的苯、甲苯、乙醛、非甲烷總烴濃度均在指標(biāo)以下,符合GB 16297—1996的規(guī)定。

2.4 裝置適應(yīng)性分析

PO/SM廢氣的排放情況較為復(fù)雜,除了正常工況和設(shè)計(jì)工況之外,還根據(jù)PO/SM裝置的異常情況設(shè)計(jì)有最大有機(jī)物排放、最大乙苯排放等工況,這對裝置適應(yīng)性提出了較高要求。

但除正常工況之外,其它工況出現(xiàn)的幾率非常低;自2010年6月PO/SM主裝置和催化氧化處理裝置同時(shí)開車投用以來,主裝置一直處于穩(wěn)定運(yùn)轉(zhuǎn)之中(部分異常時(shí)間非常短,未采到樣品)。開工初期,2010年12月26日主裝置波動(dòng),在對裝置進(jìn)行采樣分析過程中,發(fā)現(xiàn)短時(shí)間內(nèi)進(jìn)口廢氣的環(huán)氧丙烷質(zhì)量濃度為516.9mg/m3,明顯高出正常工況時(shí)的49.2mg/m3,與設(shè)計(jì)工況(494.9mg/m3)接近,但與最大有機(jī)物工況(12017mg/m3)又相差較遠(yuǎn),因此可以當(dāng)作準(zhǔn)異常工況來考慮。該工況下,排放氣中的苯、甲苯、乙醛、非甲烷總烴質(zhì)量濃度分別為1.3,0,2.9,60.7mg/m3,均符合排放標(biāo)準(zhǔn)。

表5 乙醛、苯、甲苯、非甲烷總烴的排放速率

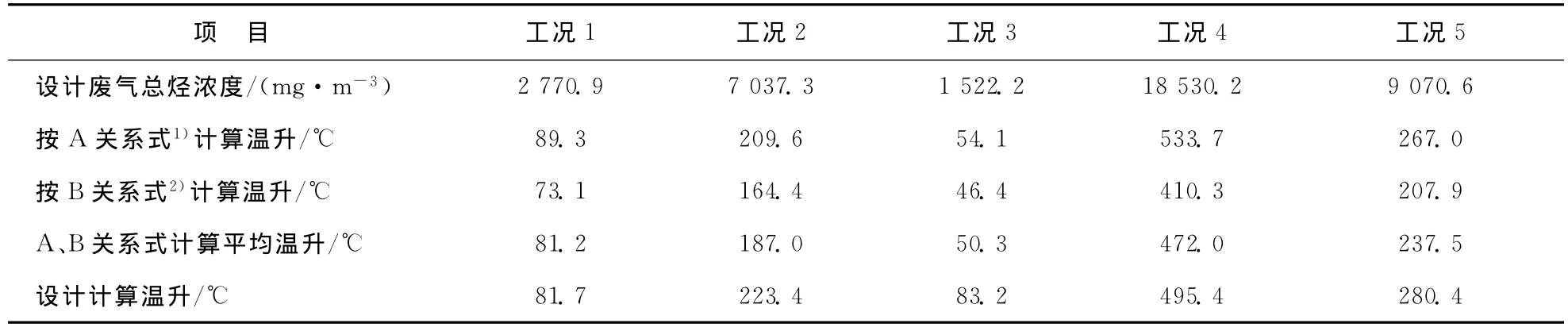

為考察PO/SM廢氣催化氧化裝置對多種工況的適應(yīng)性,根據(jù)實(shí)際的反應(yīng)器床層溫升與廢氣濃度的關(guān)系對各個(gè)工況下的床層溫升進(jìn)行模擬計(jì)算,并與設(shè)計(jì)溫升進(jìn)行對比,結(jié)果見表9。工況1為正常工況,當(dāng)裝置出現(xiàn)工況2(設(shè)計(jì)工況)、工況3(最小流量工況)時(shí),反應(yīng)器床層的出口溫度均在正常范圍內(nèi),裝置無需調(diào)整而正常運(yùn)轉(zhuǎn);當(dāng)裝置出現(xiàn)工況4(最大有機(jī)物工況)和工況5(最大乙苯工況)時(shí),反應(yīng)器出口溫度超過設(shè)定值,此時(shí)水蒸氣自動(dòng)進(jìn)入反應(yīng)器,對床層進(jìn)行降溫操作,確保裝置平穩(wěn)運(yùn)轉(zhuǎn)。

表6 排放氣中苯乙烯、SO2、NOx排放情況

表7 A系列長期運(yùn)行排放情況 mg/m3

表8 B系列長期運(yùn)行排放情況 mg/m3

表9 各工況床層溫升計(jì)算對比

由以上分析可見,無論出現(xiàn)何種異常工況,催化氧化處理裝置均能夠適應(yīng)主裝置生產(chǎn)需要。

3 結(jié) 論

鎮(zhèn)海煉化PO/SM廢氣氧化處理裝置采用WSH-2催化劑處理PO/SM 廢氣,在廢氣總量74000~86000m3/h(標(biāo)準(zhǔn)狀態(tài))、反應(yīng)器進(jìn)口溫度260~330℃、出口溫度320~370℃的運(yùn)行情況下,苯、甲苯、乙醛、苯乙烯、非甲烷總烴含量及排放速率均符合GB 16297—1996和GB 14554—1993的規(guī)定。裝置經(jīng)過長周期運(yùn)轉(zhuǎn),處理PO/SM廢氣的效果一直良好,且適應(yīng)性強(qiáng),能夠適應(yīng)主裝置生產(chǎn)需要。

[1]陳玉香,劉忠生,王新,等.石化污水處理場廢氣催化燃燒處理工業(yè)應(yīng)用[J].當(dāng)代化工,2006,35(6):425-428

[2]王新,劉忠生,王海波,等.聚酯生產(chǎn)有機(jī)物廢氣催化燃燒處理工業(yè)應(yīng)用[J].當(dāng)代化工,2006,35(4):280-283

[3]陳玉香,林建華,巫黎庶,等.WSH-1催化燃燒催化劑在煉油廠污水場廢氣治理中的應(yīng)用[J].石油煉制與化工,2009,40(2):45-48

[4]周仁賢,鄭小明,葛玉平.ZrO2在Pd/Al2O3催化劑中的助劑作用[J].高等學(xué)校化學(xué)學(xué)報(bào),1995,16(2):270-274