航空航天輕質高溫結構材料的焊接技術研究進展

熊華平,毛建英,陳冰清,王 群,吳世彪,李曉紅

(1北京航空材料研究院 焊接及鍛壓工藝研究室,北京100095;2航天材料及工藝研究所特種焊接工藝技術中心,北京100076;3中國航空研究院,北京 100012)

Ti-Al系合金是以Ti3Al基合金或TiAl金屬間化合物為基體的新型合金,具有熔點高、比強度和比模量高、高溫力學性能和抗氧化性能良好等特點,是極具應用潛力的新型輕質高溫結構材料。采用Ti3Al基合金或TiAl金屬間化合物代替Ti合金可提高構件的使用溫度,代替普通高溫合金可達到明顯的減重效果。為促進Ti-Al系金屬間化合物的工程應用,深入研究其焊接技術具有重要意義。

陶瓷、陶瓷基復合材料具有耐高溫、高強度和剛度、密度較輕、抗腐蝕性能好等特點,在航空、航天超高溫領域有著誘人的應用前景。但陶瓷材料因加工性能差、延性和沖擊韌度低、耐熱沖擊能力弱以及制造尺寸大且形狀復雜的零件較為困難等缺點,通常需與金屬材料組成復合結構或者通過陶瓷自身的連接實現復雜構件的制造。因此,解決陶瓷/陶瓷、陶瓷/金屬的連接問題是將陶瓷材料推向應用必須解決的關鍵技術之一。

總體上講,陶瓷、陶瓷基復合材料屬于難焊接材料,而Ti3Al基合金、TiAl金屬間化合物亦屬于較難焊接的新材料。本文論述了國內外關于Ti-Al系金屬間化合物、陶瓷和陶瓷基復合材料這兩大類輕質高溫結構材料的焊接技術研究進展,特別是對最近20年的有關研究進展進行了評述。

1 Ti-Al系金屬間化合物焊接技術研究進展及發展趨勢

1.1 Ti3Al基合金焊接技術研究

1.1.1 Ti3Al基合金熔化焊

適用于Ti3Al基合金的熔化焊方法有電子束焊、激光焊和氬弧焊。國內外研究結果表明,采用合適的焊接工藝規范能夠獲得完整的接頭,存在的主要問題是常溫下塑性不足以及由此引起的固態裂紋。

David等[1]對 Ti-24Al-11Nb合金氬弧焊和電子束焊的裂紋傾向性進行了研究。結果表明,其抗熱裂紋性能較好,但具有固態裂紋傾向;焊接冷卻速率對焊縫組織及接頭性能具有很大影響。Baeslack等[2]研究Ti-13.5Al-21.5Nb合金氬弧焊接頭熱影響區的顯微組織特征時得到相似結論。冷卻速率對Ti-26Al-11Nb和 Ti-26.1Al-9.61Nb-2.9V-0.9Mo合金硬度影響的結果顯示[3],冷卻速率很快時,硬度出現陡降,這表明有相對較軟的B2相形成;冷卻速率中等時,硬度出現峰值,這是生成α2馬氏體的緣故;冷卻速率繼續降低,硬度值逐漸減小。

Martin等[4]研究了 Ti-14.3Al-21Nb合金的 CO2激光焊接性能,得到無缺陷的接頭。當冷卻速率高于3400K/s時,接頭彎曲塑性達到母材水平。吳愛萍等[5]研究了 Ti-24Al-17Nb合金的激光焊,采用連續激光氦氣雙面保護獲得了成型良好的焊接接頭,接頭橫向抗拉強度與母材相當,塑性達到14%~17%。

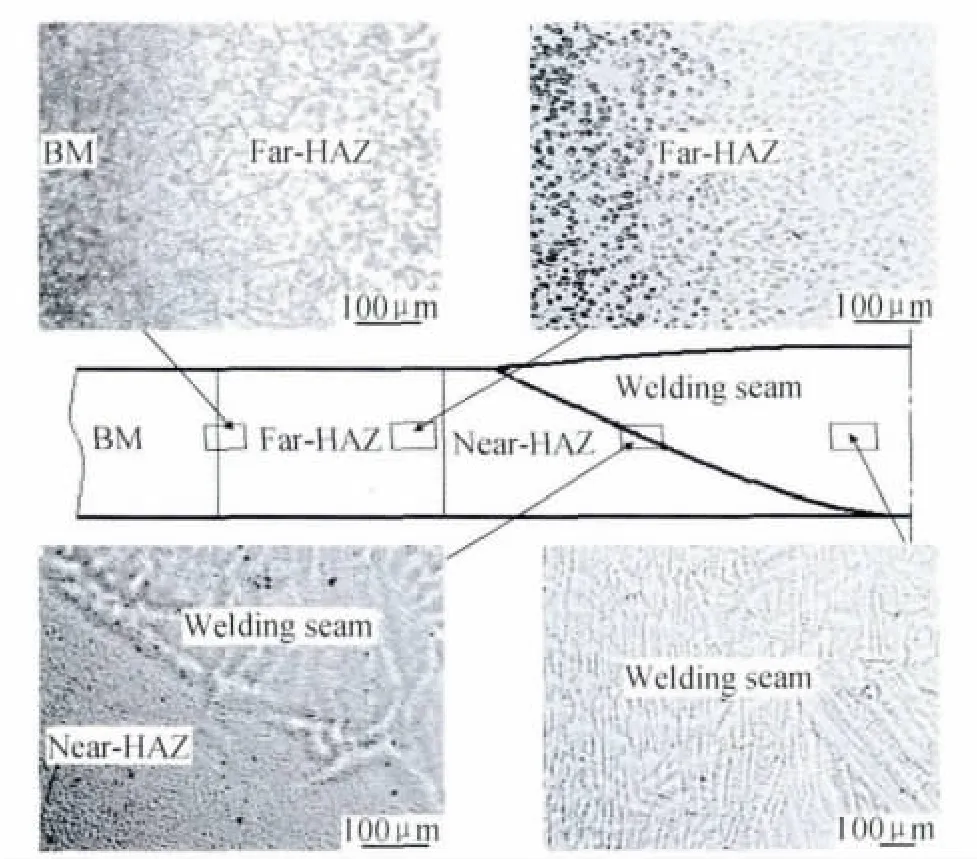

Acoff等[6]通過對 Ti-26Al-22Nb合金的點焊研究發現,通過預熱的方法,既可改善焊縫組織,又能避免因溫度梯度過大而導致的殘余應力集中。劉博等[7]研究 Ti-23Al-14Nb-2V 合金氬弧焊時發現,通過預熱可以降低冷裂紋傾向性,接頭拉伸塑性為3.89%,接近母材。另外的研究結果表明 ,焊后熱處理對于改善Ti3Al基合金的焊接接頭性能同樣具有重要作用。劉衛紅等設計了高Nb含量的Ti-Al-Nb系合金焊料體系,作為 Ti3Al基合金(合金牌號 TD3:Ti-24Al-15Nb-1Mo,原子分數/%)的專用焊接材料,采用此種填充材料焊接,調整了焊縫區的合金成分和組織,接頭室溫抗拉強度達到母材的70%。圖1為接頭的顯微組織[10]。

圖1 Ti-24Al-15Nb-1Mo(原子分數/%)合金氬弧焊接頭顯微組織[10]Fig.1 Microstructure of the arc welded Ti-24Al-15Nb-1Mo(atom fraction/%)joint[10]

譚立軍等[11]采用電子束焊接技術對 Ti-22Al-25Nb與TC11合金異種材料進行了焊接,并成功實現了連接。所得到的接頭抗拉強度超過了TC11母材,沖擊韌性達到TC11母材的42%。

1.1.2 Ti3Al基合金釬焊

早期,Cadden等[12]采用三種 Ti-Cu-Ni合金釬料對Ti-13.4Al-21.2Nb合金進行了擴散釬焊的研究。結果表明,大部分接頭的室溫抗拉強度能達到母材水平,但高溫強度都低于母材。從試驗中也得出,釬焊時間和釬料成分對控制接頭質量起到了關鍵作用。

陳波等[13]在 880℃/10min 規范下,采用三種AgCu基釬料進行了Ti3Al基合金(TD3)的潤濕性和連接研究。結果表明,隨著釬料中Ti含量的提高接頭平均抗剪強度逐漸增大;采用Ag-27.4Cu-4.4Ti釬料的接頭對應最大抗剪強度為163.8MPa。

何鵬 等[14]采 用 Ni-8Cr-5Si-2B-2Fe 釬 料 對 Ti-14Al-27Nb合金進行了釬焊研究。詳細研究了釬焊時間及溫度對接頭顯微組織及力學性能的影響,當釬焊時間和溫度分別為250~300s和1050~1100℃時,接頭抗剪強度達到220~230MPa。

1.1.3 Ti3Al基合金擴散焊及摩擦焊

熊華平等[15]針對Ti3Al基合金進行了五種不同工藝規范的擴散焊研究,結果表明,隨著擴散焊溫度的提高或保溫時間的延長,母材中的α2+O相板條組織逐漸長大,在焊縫處生成的α2相尺寸也明顯變大。在980℃/1h/10MPa規范下的接頭室溫抗拉強度為729MPa,650℃高溫抗拉強度為436MPa。

Threadgill等[3]對Ti3Al基合金的線性摩擦焊進行了研究,發現對于 Ti-14Al-21Nb合金的自身焊接,焊接頻率對焊瘤尺寸、裂紋形成及接頭顯微組織均有很大影響。Threadgill等[16]還采用超塑性成型與擴散焊連接工藝成功實現了α2和超α2合金的連接。

1.2 TiAl金屬間化合物焊接技術研究

1.2.1 TiAl金屬間化合物熔化焊

TiAl金屬間化合物在熔焊過程中具有熱裂紋傾向。Mallory等[17]和 Arenas等[18]均研究了鑄造合金Ti-48Al-2Cr-2Nb鎢極氣體保護焊(GTAW)的 焊 接性,發現預熱對降低和消除接頭熔化區和熱影響區的裂紋具有很好的效果;同時,合理控制熱輸入及冷卻速率的大小,也是獲得良好接頭的有效方法。Hirose等[19]對 Ti-46Al-2Mo合金進行了激光焊接,并對接頭熔化區域的顯微組織及裂紋敏感性進行了考察。結果表明,通過降低焊接速率和提高預熱溫度,可以減小裂紋出現的頻率,并獲得無裂紋焊縫。

Threadgill等[20]研究分析了 Ti-48Al-2Cr-2Nb鍛造合金的電子束焊,指出冷卻速率降低,會形成α2+γ雙相組織,該組織具有良好的塑性,明顯減少了橫向裂紋的數量,并得到了抗拉強度達到550MPa的接頭。張秉剛等[21]對TiAl和TC4異種材料進行了電子束焊接,接頭在拉伸試驗中大部分于TiAl母材或熱影響區處斷裂,斷口為典型的脆性解理斷裂特征。丁杰等[22]采用電子束焊接技術對γ-TiAl和40Cr鋼異種材料進行了連接,由于兩種材料性能差別較大,焊接存在一定困難,但是焊接前進行預熱或者降低冷卻速率能緩解焊縫熱應力,降低裂紋出現幾率。

1.2.2 TiAl金屬間化合物釬焊

TiAl金屬間化合物的釬焊方法主要有真空釬焊和紅外感應加熱釬焊,所用釬料的主要成分對于釬焊接頭的組織及性能具有重要影響。Uenishi等[23]采用Al箔釬料對Ti-48Al鑄造合金進行了釬焊研究,接頭的室溫及高溫(873K)抗拉強度均與母材相似,達到220MPa。Shiue等[24]采用純 Ag釬料對Ti-50Al合金進行了感應釬焊,反應層中形成了Ti3Al相,接頭最高抗拉強度超過385MPa。Tetsui[25]詳細研究了Ag基、Au基、Pd基、Ni基和NiTi多種不同釬料對TiAl金屬間化合物的潤濕性以及釬料與TiAl界面的生成相,認為釬料與TiAl基體之間高溫反應非常強烈,容易生成硬度很高的化合物相,并指出在有高溫釬焊強度的要求下,使用釬料中必須控制硬化元素Cu,Ni,Au的含量。正是由于TiAl金屬間化合物性質活潑,很容易與其他材料反應而使接頭性能惡化,因此在釬料的選擇方面具有較高要求。葉雷等[26]設計了CoFe基和Fe基兩種高溫釬料,以避免高溫釬焊條件下釬料與TiAl母材之間發生過度反應。圖2比較了BNi82CrSiB,CoFe基和Fe基釬料分別在TiAl母材潤濕界面上的反應深度。

圖2 不同釬料在TiAl母材上的潤濕界面[26] (a)BNi82CrSiB釬料,1150℃/10min;(b)CoFe基釬料,1200℃/10min;(c)Fe基釬料,1200℃/10minFig.2 Interfaces between the brazing fillers and the TiAl base material[26](a)BNi82CrSiB alloy,1150℃/10min;(b)CoFe-based alloy,1200℃/10min;(c)Fe-based alloy,1200℃/10min

曹健等[27]利用機械合金化TiH2,Ni和Si粉末的方法制備了Ti-Ni-Si焊料,并采用該焊料成功實現了TiAl金屬間化合物的釬焊連接。圖3為使用TiH2-50Ni-2Si粉末獲得的TiAl釬焊接頭的組織[27]。從接頭的焊縫中心到母材,反應層的組成相依次為Ti3Al+Ti5Si3,TiAlNi2和Ti3Al。當焊接溫度為1140℃、時間為30min時,接頭最大抗剪強度達到260.1MPa。

圖3 TiH2-50Ni-2Si粉末焊料獲得的TiAl釬焊接頭組織[27]Fig.3 Microstructure of the TiAl joint brazed with TiH2-50Ni-2Si powder filler[27]

關于TiAl金屬間化合物與異種材料的連接,國內外都有相關研究和報道。Noda等[28]研究了Ti-33.5Al-0.5Cr-1Nb-0.5Si鑄造合金和AISI4340結構鋼異種材料之間的感應釬焊,采用Ag-35.2Cu-1.8Ti釬料得到的接頭室溫抗拉強度為320MPa,500℃時為310MPa。陳波 等[29]采 用 Ti-15Cu-15Ni,Ti-13Zr-21Cu-9Ni,63Ag-35.2Cu-1.8Ti和68.2Ag-27.4Cu-4.4Ti四種釬料進行了TiAl/42CrMo鋼釬焊。對應于上述四種釬料的釬焊條件及接頭抗拉強度分別為1000℃/5min,91.5MPa;930℃/10min,133.4MPa;870℃/10min,286MPa;910℃/10min,189.1MPa。李海新等[30]以Ti為中間層,對TiAl金屬間化合物與Ni基高溫合金進行反應釬焊連接,典型的界面微觀結構為 GH99/(Ni,Cr)ss(γ)/TiNi(β2)+TiNi2Al(τ4)+Ti2Ni(δ)/δ+Ti3A1(α2)+Al3NiTi2(τ3)/α2+τ3/TiAl。當釬焊溫度為1000℃,保溫時間10min時,所得接頭的抗剪強度最高為258MPa。此外也有使用AgCu基釬料對TiAl金屬間化合物與陶瓷材料的釬焊連接研究,取得相關進展[31,32]。

以上這些對TiAl金屬間化合物釬焊工藝和接頭性能的研究大部分都只報道接頭的室溫強度,但可以預見,使用Al基、Ti基、Ag基釬料對應的TiAl釬焊接頭的耐熱溫度遠低于TiAl材料本身能夠承受的工作溫度(760~800℃)。適用于TiAl釬焊的高溫釬料的研究報道還很少,目前需要解決的關鍵問題是設計具有合適成分的高溫釬料,使其與TiAl金屬間化合物基材的反應得到有效控制,使接頭具有較高的強度和好的高溫性能。

1.2.3 TiAl擴散焊、自蔓延高溫合成反應焊接與摩擦焊

TiAl金屬間化合物塑性變形的流變應力值較大,擴散激活能較高,因此采用擴散焊對TiAl進行焊接需要采用較高溫度及較長時間。Uenishi等[23]研究了Ti-34Al合金的擴散焊,采用的中間層材料為Al薄片,在900℃/30MPa工藝條件下同時進行1300℃后續熱處理,成功實現了連接,得到的接頭室溫和600℃溫度下的抗拉強度與母材相當,達到220MPa。但是,需要解決的問題之一是TiAl母材及其擴散焊接頭的脆性問題。

?M 等[33]在采用擴散焊方法連接Ti-47Al-4.5(Cr,Mn,Nb,Si,B)軋制合金的過程中發現,試件的表面狀態會對連接質量產生影響。Glatz等[34]研究了1000℃下 Ti-47Al-2Cr-0.2Si合金的擴散焊。室溫、700℃和1000℃時,接頭的抗拉強度均較高,基本接近母材。在 Cam 等[35]的研究中,Ti-48Al-3.7(Nb,Cr,C)合金在1000℃/10MPa/5h擴散焊條件下,得到的接頭抗剪強度達到388MPa;同時,焊后熱處理(1430℃/30min)提高了接頭的強度,但形成的粗晶組織卻導致接頭發生了脆化。

目前有少數文獻報道TiAl與Ni基高溫合金異種材料組合接頭擴散焊連接的研究結果,如段輝平等[36]以金屬Ti,Cu,Ni箔構成Ti-Cu、Ti-Ni復合焊料,采用過渡液相(Transient Liquid Phase,TLP)技術進行了TiAl與IN718合金的連接研究,得到了無缺陷的連接接頭;為避免TiAl金屬間化合物與Ni基高溫合金直接擴散連接時生成Ti-Ni-Al三元金屬間化合物而導致接頭強度降低,何鵬等[37]采用Ti箔作為中間層擴散連接TiAl及Ni基高溫合金(GH99),在連接溫度1173K、連接時間30min、連接壓力20MPa時,抗剪強度最高達到260.7MPa,當然接頭的高溫性能還有待進一步研究。

Taughi等[38]對Ti-46Al鍛造合金(具有γ+α2全層片組織)進行了自蔓延高溫合成焊接,采用Ti與Al的混合粉壓成的薄片(1mm厚)作為連接材料,接頭的室溫和高溫(800℃)抗拉強度均與母材水平相當,達到400MPa以上。Uenishi等[39]做了進一步研究,發現連接材料與母材反應生成了TiA13,接頭中的界面組織主要由α-Ti,α2(Ti3Al)和 TiAl3相組成,且存在不均勻性;在1300℃下進行均勻化熱處理,可改善界面組織,TiAl3轉變為單相的γ組織,而原界面的金屬薄片部位則由晶粒尺寸約為31μm的α2/γ層片組織組成,接頭室溫及550℃的抗拉強度與母材相當,斷裂于母材或接頭界面的γ相晶界。

相對而言,固相焊接方法(擴散焊、摩擦焊)取得了更好的研究結果,但是由于這些焊接方法本身的工藝要求,其應用也必然存在各自的局限性。

1.3 Ti3Al基合金及TiAl金屬間化合物的應用研究進展

美國NASA蘭勒研究中心利用瞬態液相擴散焊連接方法制成了Ti-14Al-21Nb合金蜂窩面板結構,其他公開報道Ti3Al基合金焊接技術應用的并不多。國內,已出現關于Ti3Al基合金氬弧焊的應用,而李曉紅等則采用釬焊方法成功焊接了Ti3Al基合金環與GH536合金蜂窩組合結構模擬件,得到的Ti3Al/GH536異種材料釬焊接頭室溫抗剪強度達到125MPa,500℃抗剪強度為108MPa[43]。顯然,為充分發揮Ti3Al基合金在650℃及以上的高溫性能優勢,釬焊接頭強度和高溫性能仍有待研究提高。

國外早在20世紀90年代末就開始對由TiAl板材制成的航空航天用發散板閥、排氣噴嘴等零件和復雜蜂窩結構以及某剛性結構進行了高溫釬焊研究和模擬件的試制[44,45],以期待由TiAl代替Ni基高溫合金獲得應用。瑞士Asea Brown Boveri公司制成一種高溫鈦合金葉片,鈦合金葉根與γ-TiAl葉身通過熱壓擴散方法連接而成。日本還采用摩擦焊方法成功焊接出TiAl渦輪轉子。美國的高速研究計劃采用鎢極氣體氬弧焊實現了形狀復雜部件的修復[44]。羅羅、戴姆勒-克萊斯勒、豐田、日本大同鋼鐵等公司研究了TiAl轉子與鋼軸之間的摩擦焊接,通過添加Fe基合金A-286中間層解決了異種材料之間的裂紋敏感性問題,對γ-TiAl和鋼渦輪增壓器組件進行摩擦焊接,獲得的接頭強度為412MPa[46]。國內相關單位采用摩擦焊連接TiAl合金渦輪與42CrMo調質鋼軸鋼,連接件接頭室溫抗拉強度達到480~537MPa。

當前對TiAl金屬間化合物連接研究較多的是TiAl自身及其與鋼、Ti合金異種材料的連接,而更能發揮高溫性能優勢、有潛在應用前景的TiAl/高溫合金組合接頭的連接技術,則更具吸引力和挑戰性。

2 陶瓷、陶瓷基復合材料的連接技術研究進展

工程陶瓷的具體連接方法主要包括超聲波焊接法、電脈沖焊接法、陽極鍵合法、固態擴散焊法、陶瓷表面金屬化后間接釬焊方法、活性釬焊方法、氧化物玻璃法、先驅體法和反應連接方法等[47]。

2.1 陶瓷/陶瓷連接的主要研究進展

2.1.1 采用玻璃或陶瓷作為中間層的陶瓷焊接

采用無機玻璃或陶瓷作為中間層連接陶瓷/陶瓷源于20世紀80年代,其優點在于在焊接時只需極小的外加壓應力,熔化的中間層起到潤濕并連接陶瓷的作用,可以取得明顯的成效。Aravindan等[48]采用微波連接法(頻率為2450Hz)并利用硅酸鹽玻璃作為中間層實現了Al2O3-30ZrO2陶瓷的自身連接。Esposito等[49]采用鋁硅酸鈣玻璃作為中間層在1450~1500℃的條件下進行Y-PSZE陶瓷、Al2O3陶瓷自身的連接,玻璃相熔化、潤濕并擴散至陶瓷基體中,焊接Y-PSZE陶瓷獲得了173MPa的接頭強度,焊接Al2O3陶瓷獲得了150~190MPa的強度。法國研究者在真空或中性氣氛下成功釬焊了世界上比較大的以SiC陶瓷為基的望遠鏡的赫歇爾反射鏡面[50],并研發了一種在大氣下使用硅酸鈣玻璃作釬料對SiC進行釬焊修復的方法。結果表明,在1400~1500℃/3min時23CaO-15Al2O3-62SiO2(質量分數/%)玻璃在SiC基板上的接觸角接近20°,室溫下SiC釬焊接頭的平均剪切強度為42MPa。Chang等[51]在進行Al2O3自身連接時采用低熔點(540℃)的B2O3陶瓷作為中間層,當B2O3熔化并擴散至Al2O3中時與其進行了反應,生成了不同的Al2O3-B2O3化合物,但焊接時間長達15h,并且只獲得了50~70MPa的強度。

在固體氧化物燃料電池(Solid Oxide Fuel Cell,簡稱SOFC)的密封連接中也經常采用玻璃或陶瓷作為中間層,常用的玻璃陶瓷中間層體系有BaO-CaOSiO2復合中間層、BaO-MgO-SiO2復合中間層加入增強相(YSZ、纖維、Ag等)的玻璃中間層,以及金屬和陶瓷的混合中間層等[52],并且CTE的良好匹配對于接頭強度和是否存在殘余熱應力有著很大的影響。隨著SOFC的密封連接要求的提高,越來越趨向于填充復合中間層以提高接頭的性能。

采用玻璃作為中間層在Si3N4陶瓷自身的連接中取得了很好的效果,如周飛[53]利用釔鋁硅酸鹽(如Yb,La或Ce等)作為中間層在1600℃的條件下對Si3N4陶瓷自身進行焊接,獲得接頭的室溫強度為550MPa(相當于Si3N4陶瓷的80%);Gopal等[54]利用SiO2+RE2O3作為中間層對Si3N4陶瓷自身進行了連接,在焊接過程中有一個類似于Si3N4燒結的過程,生成了RE2Si2O7化合物,并在接頭處形成薄帶組織,獲得了1013MPa的室溫強度,并且在1000℃和1200℃時還分別保持666MPa和340MPa的強度。

2.1.2 陶瓷/陶瓷的擴散焊連接研究

早期有學者[55]采用超塑性擴散連接方法在1350~1450℃條件下進行Y-PSZ陶瓷自身連接,獲得的接頭組織致密,并具有較高的塑性。Mun等[56]進行ZrO2陶瓷自身連接研究時采用Ni作為中間層,在1000~1200℃,外加應力為10MPa條件下進行焊接,獲得了135~150MPa的接頭強度;當采用另外一種金屬Cu作為中間層并在700~900℃進行焊接時獲得了180~240MPa的接頭強度。與此同時Esposito等[57]在進行Al2O3自身連接時分別使用Cu,Ni和Fe作為中間層,并施加50MPa的壓力,在0.9倍中間層熔點的溫度下進行焊接,獲得了50~180MPa的接頭強度,其中Ni和Cu中間層所對應的接頭強度較高。

類似的方法也應用于Si3N4陶瓷或與Sialon陶瓷的連接中,并經常采用Ni,Ti,不銹鋼、SiC/Mo作為中間層,其中使用Ni中間層能獲得良好接頭。雖然Ni,Ti等是很好的活性元素,但由于其與陶瓷之間的CTE存在很大差異,不可避免在焊后接頭中存在殘余熱應力,為緩解應力需要適當地調整中間層的厚度[58]。

2.1.3 陶瓷及陶瓷基復合材料的釬焊研究

在陶瓷釬焊過程中最常用的釬料是Ag-28Cu共晶釬料,但是這種體系的釬料在陶瓷表面不潤濕,可以先對陶瓷的表面進行金屬化處理,使釬料在其表面能夠潤濕,從而實現對陶瓷的焊接。陶瓷表面金屬化一般是采用噴涂的方法進行,近期也有學者采用液態浸漬的方法對陶瓷進行表面金屬化,如Wei等[59]在等量的NaCl和KCl混合物中加入質量分數為5%~10%的K2TiF6,在700~1000℃的條件下將Si3N4陶瓷在其中浸漬2h,然后采用Ag-28Cu共晶釬料對其進行焊接可以獲得200MPa以上的接頭強度。

為了實現陶瓷的直接釬焊連接,國內外一般都在Ag72Cu28共晶成分的基礎上加入2%~5%的活性元素Ti構成AgCu-Ti釬料。然而該釬料高溫抗氧化能力差,有資料[60]報道用該釬料實際釬焊Sialon/Sialon陶瓷時接頭強度在400℃時比起室溫時已有所下降,溫度再升高接頭強度下降很快。

Kang等[61]設計了AuNiCrFeMo合金釬料對陶瓷/金屬的連接展開了研究,但是被焊的陶瓷表面必須預先鍍上一層鈦膜。還有關于PdCuTi釬料對Al2O3的潤濕性及界面冶金行為的報道[62],指出Ti的加入使界面發生了一個雙重變化:液態側富氧、鈦吸附層的生成及隨后在固態側氧化鈦的生成,只有當界面生成一氧化鈦,才能保證較好的潤濕性并形成較強的結合力。當Ti含量從0%增加到25%(原子分數),潤濕角從約125°降到13°。Naka等 用Cu-Ti合金釬焊Si3N4/Si3N4,所得接頭室溫下最大剪切強度為313.8MPa(Cu66-Ti34合金),但其高溫性能不足。熊華平等[64]曾研制了CuNiTiB釬料,在1353K/10min條件下對Si3N4/Si3N4陶瓷進行釬焊,接頭室溫下三點彎曲強度達到402MPa,室溫強度的92%能維持到500℃,但溫度升高接頭強度急劇下降,釬焊接頭高溫性能仍需提高。因此,陶瓷用高溫釬料的研究自20世紀90年代以來成為國際上的研究熱點之一。

Hadian等[65]采用 Ni-Cr-Si體系合金(Cr為活性元素)對Si3N4陶瓷進行自身連接實驗,但是接頭室溫彎曲強度很低,僅為118MPa。有學者使用NiCrSi-Ti[66]和 Co-Ti[67]體系合金作為釬料連接 Si3N4陶瓷,接頭性能也不理想,這是因為Ti與Ni,Co之間的反應強烈,會生成穩定的化合物從而大幅度降低Ti的活性,因此直接使用Ni(Co)-Ti系合金作為中間層進行Si3N4陶瓷連接效果不佳。Paulasto等[68]在進行Si3N4陶瓷自身連接時,使用CuTi/Pd/CuTi的復合中間層,采用瞬態液相法在1223K/10min+1273K/40min條件下獲得接頭的室溫強度為157MPa;在873K下可以保持室溫強度的66%,但溫度再高則會造成接頭性能急劇下降;而且強度測試樣品全部是在陶瓷與中間層的連接界面處斷裂,作者認為這是由于Pd與Ti反應而致使Ti的活性降低,從而在界面處生成的反應層較薄造成的。

Okamura[69]使用41-Ni-34Cr-25Pd釬料對 Sialon陶瓷自身進行釬焊連接,所得接頭彎曲強度從室溫至700℃可以一直穩定在300~350MPa,但是這種釬料對Sialon陶瓷的潤濕與連接依賴于焊前在Sialon陶瓷表面噴上一層均勻的碳膜。

Loehman[70]以 V 為活性元素研制了 Au-36.6Ni-4.7V-1Mo釬料,獲得的Si3N4/Si3N4接頭室溫四點彎曲強度高達393MPa;但其高溫性能仍不理想,在700℃時強度值已經不足室溫的40%。熊華平等[71]報道了用于Si3N4陶瓷連接的高溫新釬料研究進展,使用PdCo(Ni,Si,B)-V急冷態釬料箔帶,在1180℃/10min條件下獲得的接頭室溫三點彎曲強度高于200MPa。隨后,Sun等[72]設計了 Au78.67-Ni15.62-Pd3.92-V1.79(質量分數/%)釬料,在1150℃/60min的條件下完成了Si3N4陶瓷的自身連接;接頭在靠近Si3N4陶瓷表面的界面上生成了1~2μm厚的VN反應層,而在接頭中央生成了兩種固溶體Au[Ni,Pd]和 Ni[Si,V](見圖4),正是因為這種組織的形成才使得接頭性能較好。接頭室溫三點彎曲強度為264.4MPa,并且在800℃條件下還可以保持214.2MPa的高強度,但溫度上升至900℃時其強度急劇降低。

圖4 采用 Au78.67-Ni15.62-Pd3.92-V1.79(質量分數/%)釬料釬焊Si3N4陶瓷接頭微觀組織形貌[72]Fig.4 Microstructure of Si3N4/Si3N4brazing joint when using Au78.67-Ni15.62-Pd3.92-V1.79(mass fraction/%)as the filler[72]

在SiC陶瓷的連接中,國內外較多地采用了Ag-Cu基和Cu基釬料等。Naka等[73]研究了Ni-50Ti釬料,對應的SiC/SiC陶瓷釬焊接頭在室溫、300℃和700℃剪切強度分別為158,316MPa和260MPa,可見接頭室溫強度偏低,且高溫性能仍需提高。

在研制SiC連接用高溫新釬料時,應該高度關注釬料與SiC之間的界面反應并予以控制,因為常規的高溫釬料中常含有元素Ni,Co,Fe,它們都會與SiC直接發生十分強烈的化學反應,在緊靠SiC的界面上形成由硅化物層以及溶有碳的硅化物層交替變化的帶狀反應層結構[74],過于強烈的界面反應不僅會極大地損傷SiC基材,而且獲得的接頭強度也很低[75]。熊華平等最近研制了一種Co基多元釬料即CoFeNi(Si,B)CrTi[76],通過這種釬料消除了傳統的Ni基或Co基釬料引起的周期性帶狀反應層結構,在最優的釬焊條件(1150℃/10min)下獲得的 SiC/SiC 接頭在800℃和900℃的平均三點彎曲強度分別為188.2MPa和181.5MPa,其中接頭中央彌散分布的TiC相(見圖5)有利于接頭高溫穩定性的提高,該釬料還用于SiC/GH3044的連接研究[77]。當然該釬料仍有待改進,以進一步提高接頭的力學性能。

根據最新報道,Martin等[78]研究采用 Ta-Ni合金作為釬料進行Al2O3陶瓷、SiC陶瓷的連接,即利用Ta40Ni60+10%TiH2混合中間層對Al2O3陶瓷在1410~1600℃條件下進行焊接,獲得了50~70MPa的四點彎曲強度,分析表明Ni-Ta-Ti相的分布對其接頭性能起著至關重要的作用;同時還采用Ta40Ni60釬料在1400~1700℃條件下對SiC陶瓷進行連接,獲得了超過150~210MPa的接頭四點彎曲強度。

圖5 CoNiFeCrTi體系釬料獲得的SiC/SiC接頭組織[76]Fig.5 Microstructure of SiC/SiC joint brazed with CoNiFeCrTi filler metal[76]

對于C/C復合材料高溫釬料的研究,主要是以Si,Al,Mg2Si粉末、玻璃等作為中間填料進行釬焊[79,80]。更早期的研究有:20 世紀 60年代英國[81]采用MoSi2作為中間層實現了C/C連接,且經熱循環試驗后接頭穩定;美國[82]使用35Au-35Ni-30Mo/60Au-10Ni-30Ta等高溫釬料實現了石墨/Mo的連接,經測試表面接頭滲漏試驗效果良好;同時美國[83]還研究了使用48Ni-48Zr-4Be/49Ti-49Cu-2Be高溫釬料用于連接石墨/石墨,連接時釬料與石墨直接潤濕良好。盡管針對C/C復合材料高溫釬料的相關研究報道仍然很少,但相信早期的關于石墨材料的高溫釬料的研究結果可以為C/C復合材料高溫新釬料的研制提供實驗基礎和設計依據。

關于Cf/SiC復合材料,它與通常的陶瓷材料不同,不但氣孔率高(約16%,體積分數),且它由炭(C)纖維與SiC陶瓷兩種材料組成,釬焊接頭界面變為陶瓷/釬料、纖維/釬料甚至纖維/基體(包括金屬與陶瓷)的結合,因此就釬焊工藝而言,釬料對Cf/SiC的潤濕行為和連接機理將變得更加復雜,因此Cf/SiC高溫釬料的研究難度更大。近年來國內在這方面的研究已經起步[84,85],但總體報道還很少。考慮到 Cf/SiC陶瓷基復合材料良好的應用前景,國內應盡快深入開展其高溫釬料的研究工作[80]。

2.2 陶瓷、陶瓷基復合材料與金屬的連接

在陶瓷與金屬的連接中,要解決的重要問題概括起來有三個:①需要通過連接材料(如釬料或擴散焊用中間層)與陶瓷之間發生適度的界面反應而形成牢固的冶金結合[86,87];②要盡可能緩解因陶瓷與被焊金屬熱物理性能不匹配而在陶瓷/金屬接頭產生的焊后殘余熱應力;③為充分發揮結構陶瓷的高溫性能優勢,應盡可能提高連接接頭的耐熱性。在陶瓷與金屬連接領域,幾乎所有研究都是圍繞著這三個問題來展開的。

Cannon等[88]進行了單晶Ni和Al2O3陶瓷的擴散焊系列實驗,結果指出中間層的塑性和所形成的界面化學性質對接頭性能有很大影響,例如一定量的Ti的存在可以增強其界面的強度而Ag,S等元素會明顯降低接頭強度。實際應用中也經常采用固相擴散焊方法對陶瓷/金屬進行連接,如Si3N4與 Mo,Si3N4與Ni,SiC與TiAl的連接等,并取得了實際效果。

P?nicke等[89]為適應固態氧化物燃料電池(SOFC)的連接技術需求,開展了大氣活性釬焊工藝研究,使用Ag-CuO體系釬料,研究了CuO含量對釬料在大氣環境中1000℃高溫下,在YSZ陶瓷和Fe-Cr基合金表面潤濕性的影響,以及對陶瓷/金屬連接界面的長時間穩定性的影響。

Palit等[90]在Ag-28Cu共晶成分中加入質量分數為2%~8%的Ti,以此為釬料在900~1050℃、4h的條件下對AlN和Cu進行釬焊,獲得了可靠接頭。Weng等[91]采用 AgCu-Ti(Ti含量2%~8%)釬料釬焊了Al2O3陶瓷與Ni基高溫合金(Inconel 600)和Co基高溫合金UMCo-50,當Ti含量為8%時接頭強度明顯高于2%,達到43~54MPa,進一步通過加入Kovar合金作為中間層改善界面的冶金行為,接頭連接強度分別提高至240MPa和226MPa。

經過幾十年的研究發展,陶瓷/金屬釬焊技術越來越成熟,但所得接頭的高溫性能還需不斷改進。炭纖維增強碳化硅陶瓷基復合材料(Cf/SiC)是一種新型耐高溫結構材料,而Ti合金又是航空、航天領域材料的重要組成部分,常常需要將其與Cf/SiC復合材料進行連接。熊進輝等[92]采用Ag-Cu-Ti活性釬料在900℃,5min的條件下真空釬焊Cf/SiC與Ti合金,得到室溫和500℃接頭剪切強度分別為102MPa和52MPa,接頭組織在Ti合金附近形成Ti3Cu4/TiCu/Ti2Cu+Ti反應層。為了緩解陶瓷連接接頭熱應力以及提高接頭高溫性能,他們還在Ag-Cu-Ti活性釬料中分別加入TiC和SiC,炭纖維和金屬W顆粒,復合釬焊Cf/SiC復合材料與Ti合金[93],接頭強度分別達到156,134,84,168MPa,比不加增強相時效果要好。

除Ti合金外,國內外很多學者展開了Cf/SiC復合材料與Nb合金[94]、Ni基高溫合金的連接[95]等研究并陸續取得一些探索研究結果,但是仍然期待更實質性的進展。隨著Cf/SiC復合材料應用范圍的不斷擴大,開發新型高強度、耐高溫的連接方法是未來Cf/SiC復合材料連接技術的發展方向。

另外,前已述及,由于陶瓷與金屬的熱物理性能不匹配,使得陶瓷/金屬連接接頭在焊后往往產生巨大的殘余熱應力,導致接頭強度大大降低,因此有效緩解接頭殘余熱應力是提高陶瓷/金屬接頭性能必須解決的關鍵技術問題之一。目前比較有效的方法有接頭梯度粉末連接方法、界面自蔓延高溫合成反應梯度過渡層方法、復合釬料方法、夾具限制被焊金屬熱膨脹方法、多孔材料/金屬纖維網緩沖材料方法、軟性/硬性緩沖層方法、被焊的陶瓷表層加工形成梯度結構的方法等[96]。大部分緩解接頭殘余熱應力的方法,不管是在被焊的陶瓷表層或者在連接界面都力圖直接采用或者通過反應、燒結、熔滲等方法構造出熱膨脹系數介于被焊陶瓷與被焊金屬之間的復合界面層,從而能夠不同程度地緩解接頭的殘余熱應力。但是,要想獲得更加理想的緩解陶瓷/金屬連接接頭殘余熱應力的效果,發展多種方法相結合的復合緩解應力方法將是今后一個非常重要的研究方向。

2.3 陶瓷、陶瓷基復合材料連接技術的應用進展

陶瓷連接技術在電子行業應用十分廣泛。在電子元件中常將具有良好絕緣性的Al2O3陶瓷與具有良好導電性和導熱性的Cu進行連接使用,并且常常使用直接敷銅技術(Direct Copper Bonding,DCB)對其進行連接[97]。

固體氧化物燃料電池(SOFC)屬于第三代燃料電池,是一種在中高溫下直接將儲存在燃料和氧化劑中的化學能高效轉化成電能的全固態化學發電裝置,往往需要在700~900℃條件下進行工作。一般采用釬焊方法來完成SOFC中ZrO2陶瓷與活性金屬的連接,如Tucker等[98]成功地采用Al2TiO5作為填充金屬解決了ZrO2陶瓷與銅的CTE不匹配問題。

在核工業中,涉及炭纖維增強SiC與炭纖維增強炭基復合材料(CFCS)的連接。其中,對于CFCS與Cu合金的連接,Appendino等[99]進行試驗,先將CFCS進行表面金屬化,而后使用70Ti-15Cu-15Ni合金作為中間層將其與Cu合金進行連接并取得了較好的結果。此外,核工業中還要求實現不銹鋼、Ti等與BeO陶瓷、Al2O3陶瓷的連接,這些連接中一般均用70.5Ag-26.5Cu-3Ti作為釬料,并在真空狀態下進行連接。

工程陶瓷的連接技術在航空、航天方面有著極好的應用前景。高超聲速飛行器的舵/翼高溫結構使用陶瓷(SiO2/SiC)+復合材料(C/C、C/SiC)+金屬(Ni基高溫合金)的多層結構,機翼前緣使用C/C,C/SiC材料進行熱防護是未來高超聲速飛行器高溫熱防護結構材料的發展趨勢。據了解,針對大于Mach8飛行和長期工作的應用需求,美法共同發起一項為期4年的研究計劃,設計了帶有冷卻結構的C/SiC復合材料夾層結構,分為3層,面向高溫氣流的最內層為C/SiC復合材料,中間層為Ni合金冷卻管,最外層也為C/SiC復合材料,這種結構的縮比件通過了模擬超燃沖壓發動機燃燒室工作環境的考核。

此外,世界上很多國家已經將Cf/SiC復合材料運用于新一代高性能發動機上,如法國SEP[100]研制的C/C,C/SiC和SiC/SiC復合材料在5,25,200,6000N等多種推力室上進行了成功的點火試驗,并在小型衛星和航天飛行器上得到應用,逐漸取代Nb,Mo,Hf等高溫合金。為滿足高性能、輕質化的設計要求,國內液體火箭發動機已開始利用C/SiC陶瓷基復合材料制造噴管的應用研究[101]。其他還常應用于光學系統、空間技術、燃燒爐、燃燒器、交通工具(剎車片,閥)、能源技術(熱交換)等領域。

3 結束語

針對Ti3Al基合金、TiAl金屬間化合物的焊接,采用熔焊方法,在合適的工藝條件下,已經基本解決了合金的可焊性問題,但是如何通過設計合適的焊料,以調整焊縫金屬的成分和組織,最終獲得具有更高強度的焊接接頭,仍然需要深入的研究。對于釬焊與擴散焊,目前針對Ti-Al系金屬間化合物研究使用的焊料高溫性能不足,設計具有合適成分的高溫釬料,使接頭具備良好的高溫性能仍是需要進一步研究的重要方向。同時,對于Ti-Al系金屬間化合物與Ni基高溫合金這兩種性能差異較大的材料組合,它們之間的連接尚存在較大困難,需要開展深入系統的研究。此外,考慮到實際需求,涉及Ti-Al系金屬間化合物的焊接結構往往剛度較大,開展針對實物構件的焊接工藝與相關應用考核試驗研究,也是科研人員面臨的十分必要和緊迫的任務。

關于陶瓷、陶瓷基復合材料,經過幾十年的研究,國內外也基本解決了它們的可焊性問題,但研究結果顯示陶瓷連接接頭的強度及耐熱溫度跟實用要求相比仍有很大距離。在陶瓷的釬焊研究領域,Ag-Cu-Ti,Cu-Ti活性釬料仍然是主流焊料體系,雖然某些釬焊接頭強度較高,但接頭的高溫性能差,勢必會制約陶瓷、陶瓷基復合材料超高溫性能的發揮。因此耐高溫、甚至超高溫釬焊料或中間層的研究仍然是航空、航天領域將陶瓷、陶瓷基復合材料推向應用需要開展的熱點研究方向。另外,解決纖維增強陶瓷基復合材料自身及其與異種材料組合的耐熱結構的釬焊擴散焊技術,以及這些耐熱結構的功能考核試驗研究,都應該是今后本領域的研究重點之一。

深入開展Ti-Al系金屬間化合物及耐高溫陶瓷復合材料焊接技術的研究,努力獲得綜合性能與母材匹配的焊接接頭,或者滿足設計使用要求,對于促進這兩大類輕質耐高溫結構材料在航空、航天領域的工程應用具有重要的意義。

[1]DAVID S A,HORTON J A ,GOODWIN G M,et al.Weldability and microstructure of a titanium aluminide[J].Welding Journal,1990,69(4):133-140.

[2]BAESLACK III W A,BRODERICK T.Effect of cooling rate on the structure and hardness of a Ti-26Al-10Nb-3V-1Mo titanium aluminide[J].Scripta Metallurgica at Materialia,1990,24(2):319-324.

[3]THREADGILL P L.The prospects for joining titanium aluminides[J].Materials Science and Engineering:A,1995,192-193(2):640-646.

[4]MARTIN G S,ALBRIGHT C E,ONEST A J.An evaluation of CO2laser beam welding on a Ti3A1-Nb alloy[J].Welding Journal,1995,74(2):77-82.

[5]WU A P,ZOU G S,REN J L.Microstructures and mechanical properties of Ti-24Al-17Nb(at.%)laser beam welding joints[J].Intermetallics,2002,10(7):647-652.

[6]ACOFF V L,THOMPSON R G,GRIFFIN R D,et al.Effect of heat treatment on microstructure and microhardness of spot welds in Ti-26Al-11Nb[J].Materials Science and Engineering:A,1992,152(1-2):304-309.

[7]劉博,武英,周朝霞,等.Ti-23Al-14Nb-3V 合金氬弧焊接頭的顯微組織及其力學性能[J].材料科學與工藝,1997,5(1):45-49.LIU B,WU Y,ZHOU C X,et al.Microstructure and mechanical properties of Ti-23Al-14Nb-3Valloy argon-arc welding joints[J].Material Science and Technology,1997,5(1):45-49.

[8]劉衛紅,曹春曉,李艷,等.熱工藝對Ti3Al基合金力學性能和焊接性影響[J].航空材料學報,2008,28(3):62-65.LIU W H,CAO C X,LI Y,et al.Effects of hot processes on mechanical properties and weldability of Ti3Al-based alloy[J].Journal of Aeronautical Materials,2008,28(3):62-65.

[9]WANG G Q,WU A P,ZHAO Y.Effect of post-weld heat treatment on microstructure and properties of Ti-23Al-17Nb alloy laser beam welding joints[J].Transactions of Nonferrous Metals Society of China,2010,20(5):732-739.

[10]劉衛紅,李艷,毛唯,等.Ti-24Al-15Nb-1Mo合金氬弧焊[J].航空材料學報,2006,26(3):111-115.LIU W H,LI Y,MAO W,et al.Ti-24Al-15Nb-1Mo alloy argon-arc welding[J].Journal of Aeronautical Materials,2006,26(3):111-115.

[11]TAN L J,YAO Z K,ZHOU W,et al.Microstructure and properties of electron beam welded joint of Ti-22Al-25Nb/TC11[J].Aerospace Science and Technology,2010,14(5):302-306.

[12]CADDEN C H,YANG N Y C,HEDALEY T H.Microstructural evolution and mechanical properties of brazed joints in Ti-13.4Al-21.2Nb[J].Welding Journal,Welding Research Sup-plement199782316-325.

[13]陳波,熊華平,毛唯,等.AgCu基釬料釬焊Ti3Al基合金的接頭組織與性能[J].焊接,2010,(10):29-32.CHEN B,XIONG H P,MAO W,et al.Microstructure and properties of Ti3Al-based alloy brazing joint when using AgCubased alloy as filler metal[J].Welding &Joining,2010,(10):29-32.

[14]HE P,FENG J C,ZHOU H.Microstructure and strength of brazed joints of Ti3Al-based alloy with NiCrSiB[J].Materials Characterization,2004,52(4-5):309-318.

[15]熊華平,陳波,毛唯,等.Ti-Al基合金的擴散焊研究[J].材料科學與工藝,2009,17(1):16-20.XIONG H P,CHEN B,MAO W,et al.Diffusion bonding of Ti-Al-based alloy[J].Material Science and Technology,2009,17(1):16-20.

[16]THEADGILL P L.Metallurgical aspects of joining titanium aluminide-alloys[J].Proc Int Symp on Intermetallic Compounds(JIMIS-6)JIM,1991,(10):1021-1025.

[17]MALLORY L,BAESLACK III W A,PHILLIPS D.Evolution of the weld heat-affected zone microstructure in a Ti-48Al-2Cr-2Nb gamma titanium aluminide[J].Journal of Materials Science Letters,1994,13(14):1061-1065.

[18]ARENAS M F,ACOFF V L.Analysis of gamma titanium aluminide welds produced by gas tungsten arc welding[J].Welding Journal,2003,82(5):110-115.

[19]HIROSE A,KOBAYASHI K F,ARITA Y.Microstructure and crack sensitivity of laser-fusion zones of Ti-46mol-percent Al-2mol-percent Mo alloy[J].Journal of Materials Science,1995,30(4):970-979.

[20]THREADGILL P L,DANCE B G I.Joining of intermetallic alloys-further studies[J].The TWI Journal,1997,6(2):257-316.

[21]張秉剛,馮吉才,吳林,等.TiAl/TiAl和 TiAl/TC4真空電子束焊接頭組織結構及焊接性[J].焊接,2004,(5):14-16.ZHANG B G,FENG J C,WU L,et al.Microstructure and welding properties of TiAl/TiAl and TiAl/TC4vacuum electric beam welding joint[J].Welding &Joining,2004,(5):14-16.

[22]DING J,WANG J N,HU Z H,et al.Joining ofγ-TiAl to low alloy steel by electron beam welding[J].Materials Science and Technology,2002,18(2):908-912.

[23]UENISHI K,HROYUKI S,KOJIRO F K.Joining of intermetallic compound TiAl by using Al filler metal[J].Zeitschrift für Metallkunde,1995,86(4):270-274.

[24]SHIUE R K,WU S K,CHEN S Y.Infrared brazing of TiAl intermetallic using pure silver[J].Intermetallics,2004,12(7-9):929-936.

[25]TETSUI T.Effects of brazing filler on properties of brazed joints between TiAl and metallic materials[J].Intermetallics,2001,9(3):253-260.

[26]葉雷,熊華平,陳波,等.CoFe基和Fe基高溫釬料釬焊TiAl合金接頭微觀組織研究[J].材料工程,2010,(10):61-64.YE L,XIONG H P,CHEN B,et al.Microstructure of TiAl alloy high temperature brazing joint when using CoFe-based or Febased alloy as the filler metal[J].Journal of Materials Engineering,2010,(10):61-64.

[27]CAO J,HE P,WANG M.Mechanical milling of Ti-Ni-Si filler metal for brazing TiAl intermetallicsJ.Intermetallics2011 19(7):855-859.

[28]NODA T,SHIMIZU T,OKABE M,et al.Joining of TiAl and steels by inducting brazing[J].Materials Science and Engineering,1997,A239-240:613-618.

[29]陳波,熊華平,毛唯,等.采用 Ti-15Cu-15Ni釬料的 TiAl/42CrMo鋼接頭組織及形成機理[J].航空材料學報,2006,26(3):317-318.CHEN B,XIONG H P,MAO W,et al.Microstructure and its formation mechanism of TiAl/42CrMo steel brazing joint when using Ti-15Cu-15Ni as the filler metal[J].Journal of Aeronautical Materials,2006,26(3):317-318.

[30]LI H X,HE P,LIN T S,et al.Microstructure and shear strength of reactive brazing joints of TiAl/Ni-based alloy[J].Transactions of Nonferrous Metals Society of China,2012,22(2):324-329.

[31]劉會杰,陶秋燕.SiC陶瓷與TiAl合金的真空釬焊[J].焊接,1999,(3):7-10.LIU H J,TAO Q Y.Vacuum brazing of SiC ceramic and TiAl alloy[J].Welding &Joining,1999,(3):7-10.

[32]陳波,熊華平,毛唯,等.SiO2f/SiO2復合材料與 TC4,Ti3Al和TiAl的釬焊[J].材料工程,2012,(2):41-44.CHEN B,XIONG H P,MAO W,et al.Brazing of SiO2f/SiO2composite and TC4,Ti3Al,TiAl[J].Journal of Materials Engineering,2012,(2):41-44.

[33]?M G,CLEMENS H,GERLING R,et a1.Diffusion bonding ofγ-TiAl sheets[J].Intermetallics,1999,7(9):1025-1031.

[34]GLATZ W,CLEMENS H.Diffusion bonding of intermetallic Ti-47Al-2Cr-0.2Si sheet material and mechanical properties of joints at room temperature and elevated temperatures[J].Intermetallics,1997,5(6):415-423.

[35]CAM G,IPEKOGLU G,BOHM K H,et al.Investigation into the microstructure and mechanical properties of diffusion bonded TiAl alloys[J].Journal of Materials Science,2006,41(16):5273-5282.

[36]段輝平,羅俊,張濤.TiAl/IN718合金過渡液相連接[J].北京航空航天大學學報,2004,30(10):984-988.DUAN H P,LUO J,ZHANG T.Transition liquid-phase connection of TiAl/IN718alloy[J].Journal of Beijing University of Aeronautics and Astronautics,2004,30(10):984-988.

[37]何鵬,李海新,林鐵松,等.TiAl合金與鎳基高溫合金的擴散連接[J].焊接學報,2012,33(1):18-20.HE P,LI H X,LIN T S,et al.Diffusion bonding of TiAl alloy and Ni-based superalloy[J].Transactions of The China Welding Institution,2012,33(1):18-20.

[38]TAUGHI K,AYADA M,ISHIHARA K N.Near-net shape processing of TiAl intermetallic compound by Pseudo-HIP-SHS[A].Proceedings of the TMS95Annual Meeting on Gamma Titanium Aluminide[C].Nevada,USA:TMS,1995.619-626.

[39]UENISHI K,SUNI H,KOBAYASHI K F.Joining of the intermetallic compound using SHS reaction [J].Zeitschrift für Metallkunde,1995,86(1):64-68.

[40]宮下 ,日野春樹.TiAl金屬間化合物の摩擦壓接特性[J].日本金屬學會志,1994,58(2):215-220.TAKUYA M,HARUKI H.Friction welding characteristics of TiAl intermetallic compound[J].J Japan Inst Metals,58(2):215-220.

[41]LEE W B,KIM Y J,JUNG S B.Effects of copper insert layer on the properties of friction welded joints between TiAl and AISI4140structural steel[J].Intermetallics,2004,12(6):671-678.

[42]HOU K N,JUHAS M C,BAESLACK III W A,et al.An electron microscope study of inertia friction welds in Ti-48Al-2Cr-2Nb gamma titanium aluminide[A].Tennesseen,USA:Proc Gatlinburg Conference,1992.1135-1137.

[43]李曉紅,熊華平,張學軍.先進航空材料焊接技術[M].北京:國防工業出版社,2012.

[44]BRATOLOTTA P A,DAVID L K.Titanium aluminide applications in the high speed civil transport[J].The Minerals,Metals& Materials Society,1999,(5):3-10.

[45]CLEMENS H,LORICH A,EBERHARDT N,et al.Technology,properties and applications of intermetallicγ-TiAl based alloys[J].Zeitschrift für Metallkd,1999,90(8):569-580.

[46]XUAN N D.Friction welding interlayer and method for joining gamma titanium aluminide to steel,and turbocharger components thereof[P].USA patent:6291086B1,2001-09-18.

[47]FERNIE J A,DREW R A L,KNOWLES K M.Joining of engineering ceramics[J].International Materials Reviews,2009,54(5):283-331.

[48]ARAVINDAN S,KRISHNAMURTHY R.Joining of ceramic composites by microwave heating[J].Mater Lett,1998,38(4):245-249.

[49]ESPOSITO L,BELLOSI A.Joining of ceramic oxides by liquid wetting and capillarity[J].Scr Mater,2001,45(7):759-766.

[50]MAILLIART O,CHAUMAT V,HODAJ F.Wetting and joining of silicon carbide with a molten glass in air[A].Proc of 9th Int Brazing & Soldering Conference[C].Aachen,Germany:DVS-Berichte,2010.76-80.

[51]CHANG L S,HUANG C F.Transient liquid phase bonding of alumina to alumina via boron oxide interlayer[J].Ceram Int,2004,30(8):2121-2127.

[52]GROSS-BARSNICK S M,GREVEN B C,BATFALSKY P,et al.Recent results in SOFC glass-ceramic sealant technology development[A].Brazing Lectures and Posters of the 10thInternational Conference,High Temperature Brazing and Diffusion Bonding[C].Germany:German Welding Society,2013.50-53.

[53]ZHOU F.Joining of silicon nitride ceramic composites with Y2O3-Al2O3-SiO2mixtures[J].J Mater Process Technol,2002,127(3):293-297.

[54]GOPAL M,SIXTA M,JONGHE L D.Seamless joining of silicon nitride ceramics[J].J Am Ceram Soc,2001,84(4):708-712.

[55]DOMíNGUEZ-RODRíGUEZA,GUIBERTEAY F,JIMENEZMELENDO M.Heterogenous junction of yttria partially stabilized zirconia by superplastic flow[J].J Mater Res,1998,13(6):1631-1636.

[56]MUN J D,DERBY B,SUTTON A P.Texture change in Ni and Cu foils on diffusion bonding to zirconia[J].Scr Mater,1997,36(1):1-6.

[57]ESPOSITO L,BELLOSI A,GUICCIARDI S,et al.Solid state bonding of Al2O3with Cu,Ni and Fe:characteristics and properties[J].J Mater Sci,1998,33(7):1827-1836.

[58]POLANCO R,PABLOS A D,MIRANZO P.Metal-ceramic interfaces:joining silicon nitride-stainless steel[J].Appl Surf Sci,2004,238(1-4):506-512.

[59]WEI P,LI J,CHEN J.Titanium metallization of Si3N4ceramics by molten salt reaction:coating microstructure and brazing property[J].Thin Solid Films,2002,422(1-2):126-129.

[60]OKAMURA H.Brazing ceramics and metals[J].Welding International,1993,7(3):236-239.

[61]KANG S,KIM H J.Design of high-temperature brazing alloys for ceramic-metal joints[J].Welding Journal,1995,74(9):289-295.

[62]萬傳庚,PARITSALIS,EUSTATHOPULOS N.高溫釬料Pd-CuTi在氧化鋁上潤濕及界面反應[J].焊接學報,1994,15(4):209-213.WAN C G,PARITSALIS,EUSTATHOPULOS N.Wetting and interface metallurgy of PdCuTi superalloy filler metal on Al2O3ceramic[J].Transactions of the China Welding Institution,1994,15(4):209-213.

[63]NAKA M,TANAKA T,OKAMOTO I.Joining of silicon nitride using amorphous Cu-Ti filler metal[J].Transactions of JWRI,1987,(1):83.

[64]XIONG H P,WAN C G,ZHOU Z F.Development of a new CuNiTiB brazing alloy for joining Si3N4to Si3N4[J]。Metall Mater Trans A ,1998,29(10):2591-2596.

[65]HADIAN A M,DREW R A L.Strength and microstructure of silicon nitride ceramics brazed with nickel-based chromium-silicon alloys[J].J Am Ceram Soc,1996,79(3):659-665.

[66]CHEN J H,WANG G Z.Segregation of chromium at the interface between Ni-Cr-Si-Ti brazing filler metal and Si3N4ceramics[J].J Mater Sci Lett,1993,12(1):87-90.

[67]REICHEL U,WARLIMONT H Z.Rapidly solidified CoTi alloys as brazing foils for high-temperature joining of silicon nitride ceramic[J].Zeitschrift für Metallkude,1999,90(9):699-704.

[68]PAULASTO M,CECCONE G,PETEVES S D.Joining of silicon nitride via a transient liquid[J].Scripta Mater,1997,10:1167-1173.

[69]OKAMURA H.Brazing ceramics and metals[J].Welding International,1993,7(3):236-242.

[70]LOEHMAN R E.Recent progress in ceramic joining[J].Key Engineering Materials,1999,161-163:657-662.

[71]XIONG H P,CHEN B,MAO W,et al.Wettability of V-active Pd-based alloys on Si3N4ceramic and the strength of Si3N4/Si3N4joints [A].Aachen,Germany:International Brazing&Soldering Conference,2010.98-102.

[72]SUN Y,ZHANG J,GENG Y P,et al.Microstructure and mechanical properties of an Si3N4/Si3N4joint brazed with Au-Ni-Pd-V filler alloy[J].Scripta Materialia,2011,64:414-417.

[73]NAKA M,TANIGUCHI H,OKAMOTO I.Heat-resistant brazing of ceramics (reportⅠ )[J].Transactions of JWRI,1990,19(1):25-29.

[74]XIONG H P,CHEN B,KANG Y S,et al.Wettability of Co-V,and PdNi-Cr-V system brazing alloys on SiC ceramic and interfacial reactions[J].Scripta Materialia,2007,56(2):173-176.

[75]MCDERMID J R,PUGH M D,DREW R A L.The interaction of reaction-bonded silicon carbide and Inconel600with a nickel-based brazing alloyJ.Metallurgical Transactions A198920(9):1803-1810.

[76]XIONG H P,MAO W,XIE Y H,et al.Control of interfacial reactions and strength of the SiC/SiC joints brazed with newlydeveloped Co-based brazing alloy[J].Journal of Materials Research,2007,22(10):2727-2736.

[77]XIONG H P,MAO W,XIE Y H,et al.Brazing of SiC to a wrought nickel-based superalloy using CoFeNi(Si,B)CrTi filler metal[J].Materials Letters,2007,61(25):4662-4665.

[78]MARTIN H P,TRIEBRET A,MATTHEY B.Ta-Ni-braze for high temperature stable ceramic-ceramic junctions[A].Brazing Lectures and Posters of the 10thInternational Conference,High Temperature Brazing and Diffusion Bonding[C].Germany:German Welding Society,2013.54-58.

[79]KAPPALOV B K,VEIS M M,KADUN Y I,et al.Brazing C/C composite materials with metal-containing brazing alloys[J].Welding International,1992,6(9):562-566.

[80]熊華平,毛唯,陳波,等.陶瓷及陶瓷基復合材料高溫釬料的研究現狀與進展[J].焊接,2008,(11),19-24.XIONG H P,MAO W,CHEN B,et al.Research status and progress of high-temperature ceramics or ceramic matrix composites[J].Welding &Joining,2008,(11):19-24.

[81]FOX C W,SLAUGHTER G M.Brazing of ceramics[J].Welding Journal,1964,43(7):591-559.

[82]ANDO Y,TOBITA S,FUJIMURA T.Development of bonding methods for graphite materials[M].Japan:Japanese Atomic Energy Research Institute,1964.

[83]DONNELLY R G D,GILLILAND R G G,FOX C W F,et al.The development of alloys and techniques for brazing graphite[A].Hollywood:Paper Presented at Fourth National SAMPE Symposium,1962.

[84]TONG Q Y,CHENG L F.Liquid infiltration joining of 2DC/SiC composite[J].Science and Engineering of Composite Materials,2006,13(1):31-36.

[85]XIONG H P,CHEN B,MAO W M.Joining of Cf/SiC composite with Pd-Co-V brazing filler[J].Welding in the World,2012,56(1-2):76-80.

[86]KORN D,ELSSNER G,CANNON R M,et al.Fracture properties of interfacially doped Nb-Al2O3bicrystals:I,fracture characteristics[J].Acta Mater,2002,50(15):3881-3901.

[87]陳波,熊華平,毛唯,等.SiO2f/SiO2復合材料與銅、不銹鋼的釬焊[J].航空材料學報,2012,32(1):35-39.CHEN B,XIONG H P,MAO W,et al.Brazing of SiO2f/SiO2composite to copper and stainless steel[J].Journal of Aeronautical Materials,2012,32(1):35-39.

[88]CANNON R M,KORN D,ELSSNER G,et al.Fracture properties of interfacially doped Nb-Al2O3bicrystals:II,relation of interfacial bonding,chemistry and local plasticity[J].Acta Mater,2002,50(15):3903-3925.

[89]P?NICKE A,SCHILM J,KUSNEZOFF M,et al.Reactive air brazing as joining technology for SOFC[A].Proc of 9th Int Brazing & Soldering Conference[C].Aachen,Germany:DVSBerichte,2010.70-75.

[90]PALIT D,MEIER A M.Reaction kinetics and mechanical properties in the reactive brazing of copper to aluminium nitride[J].J Mater Sci200641217197-7209.

[91]WENG W P,WU H W,CHAI Y H,et al.Interfacial characteristics for active brazing of alumina to superalloys[J].Institute of Materials Science and Engineering,1997,28(2):35-40.

[92]XIONG J H,HUANG J H,HUA Z,et al.Brazing of carbon fiber reinforced SiC composite and TC4using Ag-Cu-Ti active brazing alloy[J].Materials Science and Engineering:A,2010,527(4-5):1096-1101.

[93]熊進輝,黃繼華,薛行雁.Cf/SiC復合材料與Ti合金的 Ag-Cu-Ti-W 復合釬焊[J].航空材料學報,2009,29(6):48-52.XIONG J H,HUANG J H,XUE X Y.Composite brazing of Cf/SiC composite and Ti-based alloy when using Ag-Cu-Ti-W as the filler metal[J].Journal of Aeronautical Materials,2009,29(6):48-52.

[94]梁赤勇,諸永國,張為軍,等.Cf/SiC復合材料與Nb合金的連接[J].宇航材料工藝,2009,(3):45-48.LIANG C Y,ZHU Y G,ZHANG W J,et al.Joining of Cf/SiC composite and Nb-based alloy[J].Aerospace Materials & Technology,2009,(3):45-48.

[95]張勇.Cf/SiC陶瓷基復合材料與高溫合金的高溫釬焊研究[D].北京:鋼鐵研究總院,2006.

[96]熊華平,吳世彪,陳波,等.緩解陶瓷/金屬連接接頭殘余熱應力的方法研究進展[J].焊接學報,2013,34(9):107-112.XIONG H P,WU S B,CHEN B,et al.Research advances on the methods of decreasing residual thermal stresses within the ceramic-metal joints[J].Transactions of the China Welding Institution,2013,34(9):107-112.

[97]FERNIE J A,HANSON W B.Feasibility trials on heat sink attachment for new electronic ceramic substrates[J].Processing and Fabrication of Advanced Materials V,1996,(3):743-754.

[98]TUCKER M C,JACOBSON C P,DE JONGHE L C.A braze system for sealing metal-supported solid oxide fuel cells[J].J Power Sources,2006,160(2):1049-1057.

[99]APPENDINO P,CASALEGNO V,FERRARIS M,et al.Joining of C/C composites to copper[J].Fusion Eng Des,2003,66-68(9):225-229.

[100]閆連生,王濤,鄒武,等.國外復合材料推力室技術研究進展[J].固體火箭技術,2003,26(1):64-66.YAN L S,WANG T,ZOU W,et al.Research advances on composite thrust chamber technology abroad[J].Journal of Solid Rocket Technology,2003,26(1):64-66.

[101]王平,張權明,李良.Cf/SiC陶瓷基復合材料車削加工工藝研究[J].火箭推進,2011,37(2):67-70.WANG P,ZHANG Q M,LI L.Research on turning technology of Cf/SiC ceramics matrix composite[J].Journal of Rocket Propulsion,2011,37(2):67-70.