燒結TiH2粉末制備鈦合金的工藝及組織

張家敏,易健宏,甘國友,嚴繼康,杜景紅,劉意春

(昆明理工大學 材料科學與工程學院,昆明 650093)

當前,鈦行業最重要的挑戰是開發新工藝、新技術,降低鈦材的生產成本。利用燒結氫化鈦及其合金粉末的新工藝,可以直接獲得相對密度大于99%的高致密鈦產品。同時在燒結過程因為氫化鈦的分解放出氫氣可以清潔鈦粉末顆粒的表面,使鈦產品的氧含量有效降低、最終使材料的性能得以改善[1-4]。有研究顯示,采用這種新技術無論是直接燒結出的鈦產品還是燒結后又經過壓力加工的鈦產品,其性能都不低于傳統的熔鑄加工鈦產品,但其成本卻遠遠低于傳統方法[5-9]。目前美國一些公司已經利用這種新方法制造出各種鈦產品,但是公開報道很少,究其原因,一方面可能是技術保密,另一方面可能是還缺乏相關內容的系統研究[10-15]。

本工作以TiH2粉末、Al-V合金粉末為基本原料,通過球磨混合、壓制成型和燒結制備鈦合金,研究TiH2粉末球磨過程粒度和形貌變化規律,研究TiH2粉末壓坯、TiH2-Al-V粉末壓坯的燒結致密化特性,并對合金的組織形貌進行觀察。該項研究工作為探索低成本鈦或鈦合金的制造新工藝,擴大鈦的應用領域打下了一定基礎。

1 實驗方法

實驗用TiH2粉末、Al-V合金粉末為外購,粉末粒度均為-325目,粉末化學成分如表1,2所示。分別將TiH2粉末、TiH2粉末和Al-V合金粉末(按Ti-6Al-4V比例)球磨(混合)后,壓制成不同密度的壓坯;將壓坯在不同燒結工藝條件下進行燒結實驗。用掃描電鏡觀察TiH2粉末球磨過程粒度和形貌的變化,測定TiH2粉末的TGA曲線并分析其脫氫特性,在燒結過程中用熱膨脹儀動態跟蹤測量粉末坯體的燒結收縮,用排水法測定壓坯和燒結坯密度,并用掃描電鏡觀察燒結坯的組織形貌。

表1 TiH2粉末化學成分(質量分數/%)Table 1 Chemical constitutions of TiH2powder(mass fraction/%)

表2 Al-V合金粉末化學成分(質量分數/%)Table 2 Chemical constitutions of Al-V powder(mass fraction/%)

2 實驗結果與討論

2.1 球磨TiH2粉末的粒度和形貌

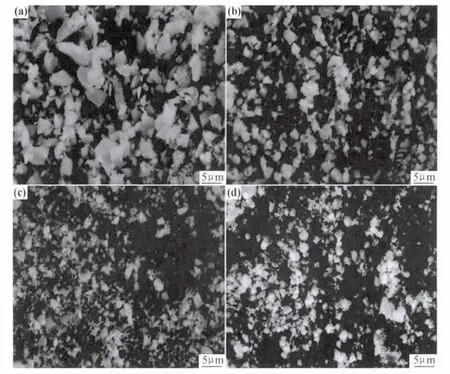

圖1是原料TiH2粉末和Al-V合金粉的SEM圖,粒度是40μm左右(-325目),圖2所示為用高能球磨機球磨不同時間所得到的TiH2粉末粒度和形貌圖。

圖1 粉末原料的SEM 圖 (a)TiH2 粉末;(b)Al-V合金粉Fig.1 SEM micrograph of as-received powder (a)TiH2;(b)Al-V alloy powder

從圖1看出,TiH2粉末形貌和Al-V合金粉末的形貌比較接近,呈不規則形狀。從圖2可以看出,球磨時間對TiH2粉末粒度的影響很大。TiH2粉末球磨時很容易破碎,球磨5min TiH2粉末便迅速細化,粒度從約40μm變為5~10μm,呈不規則形狀。隨球磨時間延長,粒度細化效果較明顯,30min時粒度達到1μm或更小。球磨60min時在SEM下觀察粉末粒度,粒度較球磨30min似乎有所增加,經過XRD分析和計算表明,實際上粒度較球磨30min的變得更細了,約20nm左右。此時在掃描電鏡下觀察粉末粒度和形貌,因粉末太細難分散、成團聚狀。在整個球磨過程中,可觀察到粉末顆粒形貌由不規則形狀逐漸變成等軸狀,最后成團聚的絮狀。

圖2 不同球磨時間的TiH2粉末SEM圖(a)5min;(b)10min;(c)30min;(d)60minFig.2 SEM micrograph of TiH2powder under different ball milling times(a)5min;(b)10min;(c)30min;(d)60min

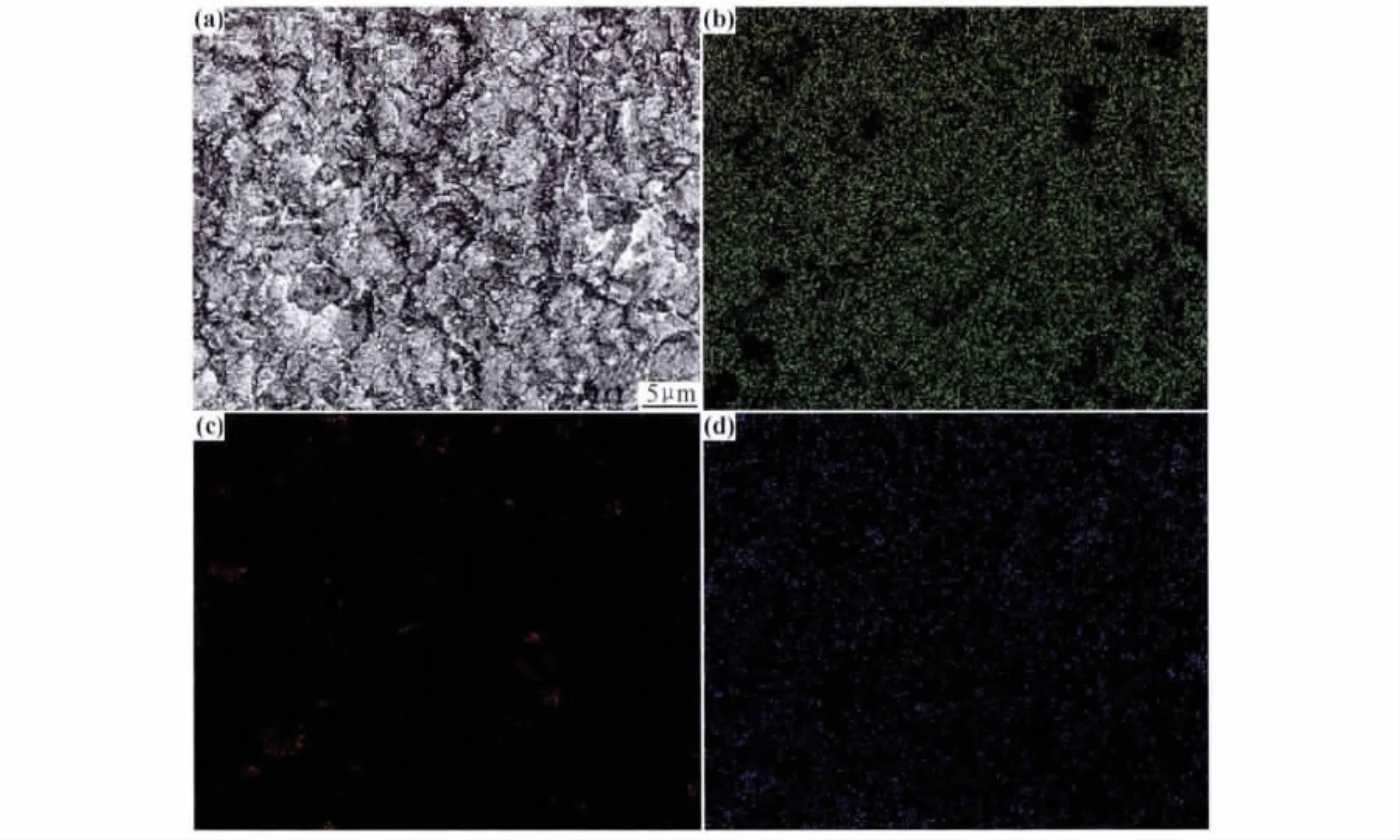

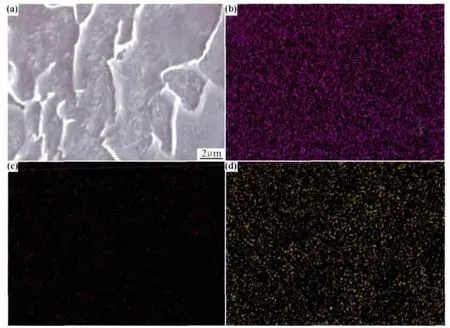

圖3為用SEM所測試的TiH2-Al-V粉末壓坯斷口形貌及Ti,Al,V元素分布情況。實驗中主要研究了球磨混粉時間對TiH2-Al-V粉末混合均勻性的影響。實驗結果表明,隨球磨時間延長,粉末逐漸均勻。通過觀察混合粉末壓坯斷口可以看到,球磨混合8h后,Ti,Al,V元素分布變得均勻,表明粉末已經混合均勻。

圖3 TiH2-Al-V壓坯斷面SEM形貌及元素分布(a)斷面;(b)Ti;(c)Al;(d)VFig.3 SEM micrograph and the elements distributions of fracture surface of compacted TiH2-Al-V powder sample(a)fracture surface;(b)Ti;(c)Al;(d)V

2.2 TiH2粉末的脫氫規律與燒結收縮特性

圖4所示為實驗過程中測定的TiH2粉末的TGA曲線,共分析了8種不同條件。從TGA曲線可觀察到,TiH2粉末在加熱過程中溫度達到400℃左右開始脫氫,粉末經過球磨后其脫氫曲線和未球磨處理的原始粉末脫氫曲線相比有所改變,球磨時間不同,脫氫曲線有所不同。即隨球磨時間的變化,TiH2粉末的起始放氫溫度、放氫結束溫度和放氫量,都有所變化。可以看到,隨著球磨時間的延長,放氫曲線有左移的趨勢,球磨時間較長的粉末,放氫起始溫度略有降低,放氫結束溫度也略有下降。球磨60min的TiH2粉末,放氫開始溫度為350℃左右,結束溫度為600℃左右;球磨45min TiH2粉末,放氫開始溫度在350~400℃之間,結束溫度為600℃左右;球磨30minTiH2粉末放氫開始溫度略高于球磨45minTiH2粉末,結束溫度接近600℃,未經過球磨的TiH2粉末脫氫開始溫度略高于400℃,但結束溫度接近750℃。所以,球磨2,5,10,15,30,45,60min的 TiH2粉末,與沒有經過球磨的粉末比較,其放氫開始溫度和放氫結束溫度都有所下降,且球磨時間越長放氫開始溫度越低,放氫結束溫度相差不是太大,但是低于未經過球磨的TiH2粉末。在SEM下對粉末粒度和形貌進行觀察,發現球磨后TiH2粉末變細,球磨時間越長,粉末粒度越細。引起該現象的主要原因可以理解為:球磨過程增加了粉末的儲能,球磨時間越長,粉末內部儲存的能量越高,主要是機械變形帶來的能量增加和表面能的增加,由此增強了粉末的活性,使粉末脫氫溫度降低。

圖4 不同球磨時間的TiH2粉末對應的TGA曲線Fig.4 TGA mass loss curves as a function of temperature for TiH2with different ball milling time

圖5所示為TiH2細粉壓坯與粗粉壓坯在熱膨脹儀中加熱燒結時測定的粉末坯體長度方向尺寸隨溫度變化的曲線。橫坐標代表溫度,縱坐標是線收縮率,即線收縮率隨溫度的變化。從圖5可看出,球磨30min的粉末即細粉的燒結收縮提前于未經過球磨處理的TiH2粗粉,相同溫度下前者收縮的速率大于后者,這也進一步說明球磨過的TiH2粉末更易脫氫,和TGA分析結果吻合。圖5中,燒結脫氫過程的線收縮率在幾個溫度點發生改變,球磨30min的粉末轉折溫度點分別為224,413.6,546.6,646.4℃,原始TiH2粉末轉折溫度點分別為275.8,486.4,768.1,1028.4℃。對應圖4中TiH2粉末的TGA曲線,整個脫氫主要發生在溫度350~750℃之間,圖5中的分析結果也表明TiH2粉末坯體的線收縮率在這個溫度范圍最大,說明燒結收縮主要在該溫度段發生。

圖5 TiH2細粉壓坯與粗粉壓坯燒結線收縮Fig.5 The shrinkage rate of micron-TiH2and nano-TiH2as a function of temperature

一般情況下,TiH2的吸氫和脫氫是一可逆過程。當鈦與氫發生反應時,先形成間隙固溶體Ti2H,繼續反應后生成非計量假氫化物TiH2,該過程使金屬鈦的晶格發生嚴重岐變,體積比金屬鈦膨脹約15%[6]。反之,當TiH2發生脫氫反應時,隨著氫的逸出,鈦的晶格同樣發生很大的變化,即體積收縮過程。脫氫過程一般受擴散控制,直接與物料的松散狀態有關。脫氫的速率與氫氣壓力平方根成反比,所以氫氣壓力控制很重要。試驗過程中,采用的是真空燒結,并控制一定的真空度,有利于氫氣的快速脫除。

2.3 燒結工藝參數對TiH2粉末壓坯燒結密度的影響

燒結是制備粉末冶金材料的第三道基本工序,該過程是一個很復雜的綜合作用過程,對材料的性能起著決定性的作用。影響燒結過程的工藝參數主要有燒結溫度,燒結保溫時間,燒結升溫速率,壓坯密度等。燒結過程中,粉末顆粒之間發生粘接,燒結體的強度增加,密度提高,燒結條件控制得當,材料可達到所需的物理和力學性能。粉末冶金鈦材的傳統加工方法是以TiH2粉末還原得到的鈦粉(或其他方法獲得的鈦粉)為原料,經過混合(球磨)后,壓制成型、燒結得到粉末鈦或鈦合金。該實驗中直接采用TiH2粉末為原料,經過混合(球磨)、壓制成型、燒結,制備鈦或鈦合金,和傳統鈦粉末合金制備過程有很大區別,在該過程中必須保證TiH2粉末中氫的脫除并同時完成燒結。采用該工藝流程,燒結脫氫的同時可以獲得新鮮、清潔、活性高的表面,有利于燒結的進行。實驗中通過對TiH2粉末脫氫特性的研究,選擇了燒結的基本流程和參數并主要對升溫速率、燒結溫度對燒結密度的影響進行研究。

圖6為球磨30minTiH2粉末壓坯在1500℃燒結時升溫速率對燒結坯密度的影響,分別在4種不同的速率下進行燒結實驗。由圖6可見:升溫速率為10,20,30℃/min時燒結,粉末坯體相對密度(燒結密度與理論密度之比)分別為101.55%,101.10%,100.20%,坯體完全致密(燒結坯相對密度大于100%是實驗誤差所致);而升溫速率為40℃/min時燒結坯相對密度為98.15%,沒有完全致密。可見,較低升溫速率下粉末壓坯燒結后均可以達到致密,但隨燒結升溫速率逐漸增大,燒結坯密度有所下降,但下降幅度不是太大。

圖6 升溫速率對燒結樣品密度的影響Fig.6 The influence of heating rate on the density of the sintered samples

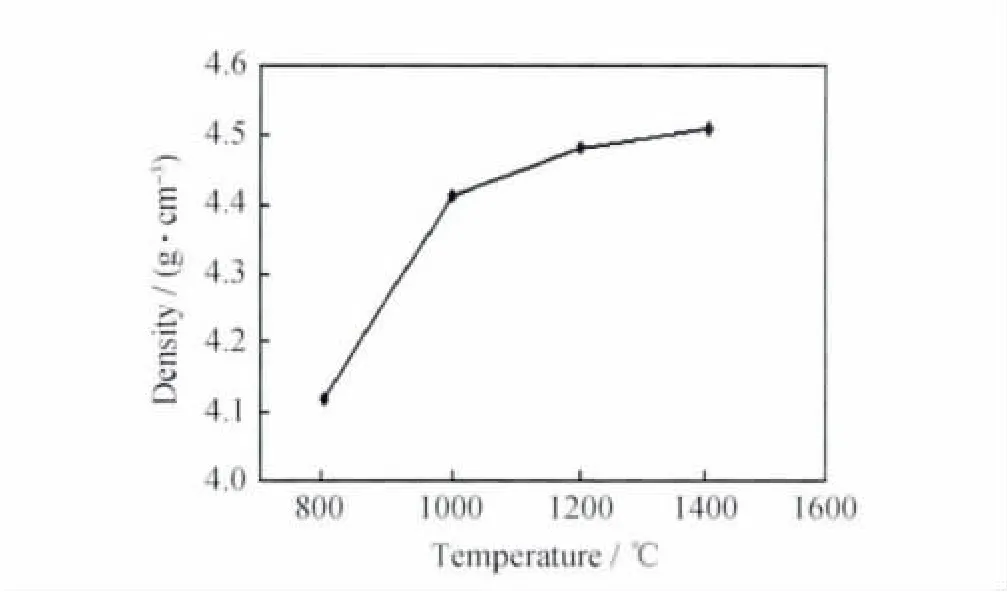

圖7為球磨30minTiH2粉末壓坯在升溫速率為30℃/min時燒結溫度對燒結坯密度的影響情況,分別在800,1000,1200,1400℃進行了燒結實驗,對應的相對密度為91.33%,97.76%,99.36%,100.01%。由圖7可以看出,當其他燒結條件相同時,隨著燒結溫度的升高,燒結坯密度增大。當溫度低于1200℃時,燒結坯都沒有致密,在800℃燒結,相對密度僅達到91.33%。

圖7 燒結溫度對燒結樣品密度的影響Fig.7 The influence of sintering temperature on the densities of the sintered samples

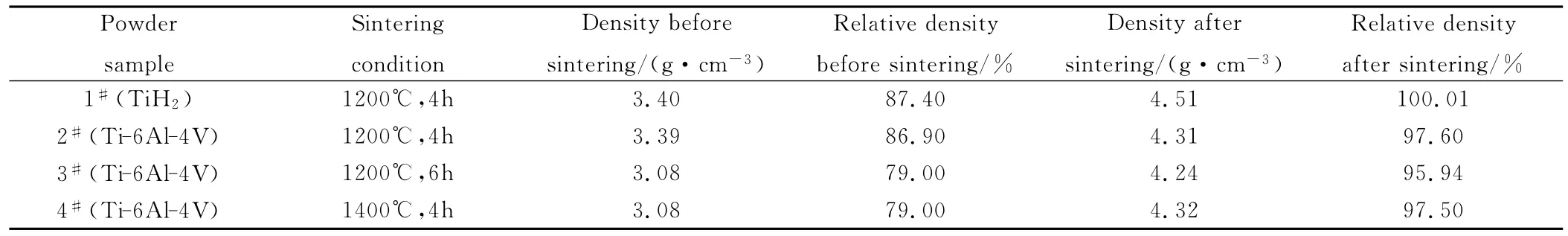

表3是 TiH2和 TiH2-Al-V(Ti-6Al-4V)壓坯在不同燒結條件得到的實驗結果。與圖6,7的實驗樣品相比,表3中所用樣品尺寸略大,并用管式燒結爐進行燒結。所有樣品的燒結升溫速率均為10℃/min,但是1#,2#樣品分臺階升溫,升溫制度為T=400℃t=0.5h,T=500℃t=0.5h,T=650℃t=1.0h,T=1000℃,t=0.5h,T=1200℃,t=4h。比較1#和2#樣品結果看出,相同條件下,TiH2粉末壓坯比TiH2-Al-V混合粉末壓坯容易燒結致密。對比3#,4#樣品發現,燒結溫度和保溫時間同樣會影響燒結密度,但一般燒結溫度比燒結時間對燒結密度的影響更顯著。

表3 不同燒結條件下樣品的密度Table 3 The densities of sample at different sintering conditions

圖8所示為燒結TiH2和TiH2-Al-V合金樣品的SEM形貌,圖9為燒結TiH2-Al-V合金樣品的斷面SEM形貌及元素分布圖。從圖8可以觀察到,TiH2燒結后的樣品為典型的等軸狀純鈦組織;TiH2-Al-V燒結樣品為典型Ti-6Al-4V合金的α+β層片狀組織,觀察其Ti,Al,V元素分布,比較均勻,如圖9所示。

綜合比較以上實驗結果還可以看出,TiH2粉末燒結時比較容易達到完全致密狀態,即其相對密度可以很容易達到99%以上,獲得純鈦;而TiH2-Al-V粉末壓坯相對不容易完全致密,這個結果也可以從TiH2粉末和TiH2-Al-V粉末壓坯燒結后的SEM組織形貌中觀察到。

圖8 鈦及鈦合金SEM 組織形貌 (a)Ti;(b)Ti-6Al-4VFig.8 SEM microstructures of titanium and titanium alloys (a)Ti;(b)Ti-6Al-4V

圖9 Ti-6Al-4V斷面SEM形貌及合金元素分布(a)斷面;(b)Ti;(c)Al;(d)VFig.9 SEM micrograph and the elements distributions of alloy elements of Ti-6Al-4V(a)fracture surface;(b)Ti;(c)Al;(d)V

3 結論

(1)TiH2粉末球磨后迅速細化,40μm 左右的TiH2粉末球磨60min后其粒度可以達到20nm;TiH2粉末球磨后脫氫溫度降低,球磨時間越長(粉末越細),開始脫氫的溫度越低。

(2)TiH2粉末壓坯在燒結過程很容易致密,并獲得相對密度約99%坯體,相比之下 TiH2-Al-V(Ti-6Al-4V)粉末壓坯燒結過程中沒有單純TiH2粉末壓坯容易致密。

(3)燒結工藝參數對燒結致密過程有較大影響,其中燒結溫度、升溫速率對壓坯燒結密度的影響較為顯著。

(4)以 TiH2粉末和 TiH2-Al-V粉末為原料,一定工藝條件下成型、燒結脫氫,可獲得典型的Ti-6Al-4V(α+β)組織,合金元素分布均勻。

[1]IVASISHIN O M ,SHEVCHENKO S V,SEMIATIN S L.Effect of crystallographic texture on the isothermal beta grain-growth kinetics of Ti-6Al-4V[J].Materials Science and Engineering,2002,332(1-2):343-350.

[2]IVASISHIN O M ,MARKOVSKY P E,SEMIATIN S L,et al.Aging response of coarse-and fine-grainedβtitanium alloys[J].Materials Science and Engineering,2005,405(25):296-305.

[3]BHOSLE V,BABURAJ E G,MIRANOVA M,et al.Dehydrogenation of TiH2[J].Materials and Engineering:A,2003,356(1-2):190-199.

[4]ZHOU L,LIU H J.Effect of 0.5wt%hydrogen addition on microstructural evolution of Ti-6Al-4Valloy in the friction stir welding and post-weld dehydrogenation process[J].Materials Characterization,2011,62(11):1036-1041.

[5]LUO L S,SU Y Q,GUO J J,et al.Formation of titanium hydride in Ti-6Al-4Valloy [J].Journal of Alloys and Compounds,2006,425(30):140-144.

[6]BOLZONI L,RUIZ-NAVAS E M,NEUBAUER E,et al.Inductive hot-pressing of titanium and titanium alloy powders[J].Materials Chemistry and Physics,2012,131(3):672-679.

[7]LIU H,HE P,FENG J C,et al.Kinetic study on nonisothermal dehydrogenation of TiH2powders[J].International Journal of Hydrogen Energy,2009,34(7):3018-3025.

[8]SHAN D B,ZONG Y Y,LU T F,et al.Microstructural evolution and formation mechanism of FCC titanium hydride in Ti-6Al-4V-xH alloys[J].Journal of Alloys and Compounds,2007,427(16):229-234.

[9]CARMAN A,ZHANG L C,IVASISHIN O M ,et al.Role of alloying elements in microstructure evolution and alloying elements behaviour during sintering of a near-titanium alloy[J].Materials Science and Engineering:A,2011,528(3):1686-1693.

[10]王桂生,田榮璋.鈦的應用技術[M].長沙:中南大學出版社,2007.

[11]GEMELLI E,DE JESUS J,CAMARGO N H A,et al.Microstructural study of a titanium-based biocomposite produced by the powder metallurgy process with TiH2and nanometricβ-TCP powders[J].Materials Science and Engineering:C,2012,32(4):1011-1015.

[12]QIU J W,LIU Y,LIU Y B,et al.Microstructures and mechanical properties of titanium alloy connecting rod made by powder forging process[J].Materials and Design,2012,33:213-219.

[13]DABHADE V V ,RAMA MOHAN R T,RAMAKRISHNAN P.Synthesis of nanosized titanium powder by high energy milling[J].Applied Surface Science,2001,182(3-4):390-393.

[14]AZEVEDO C R F,RODRIGUES D,BENEDUCE NETO F.Ti-Al-V powder metallurgy(PM)via the hydrogenation-dehydrogenation(HDH)process[J].Journal of Alloys and Com-pounds,2003,353(1-2):217-227.