基于MSC.MARC的TP2銅管材液壓脹形數值模擬

李凡國,趙劍波,閆思江

(青島港灣職業技術學院 機械系,山東 青島 266404)

0 引言

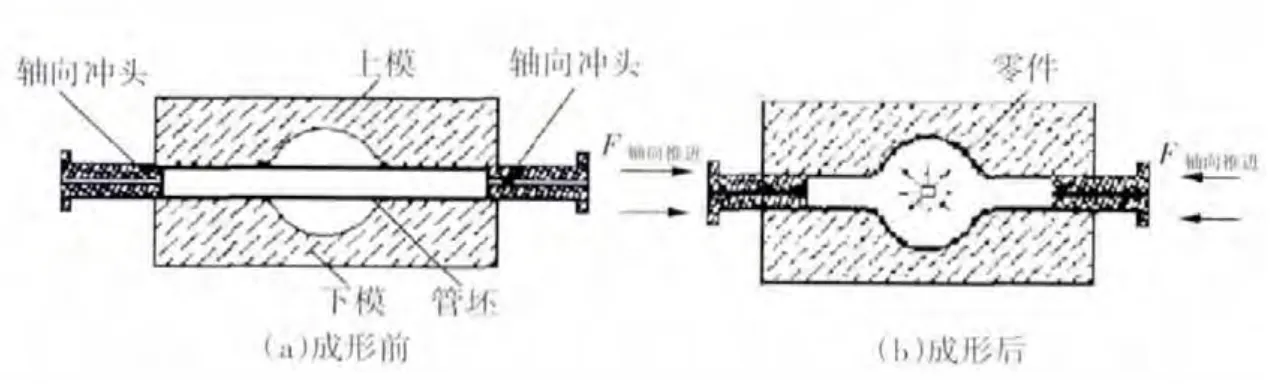

管材液壓脹形[1]是以液體為傳送動力的介質,利用管材內部液體產生的高壓使金屬管坯變形,從而成為零件的塑性加工技術。管材液壓脹形的原理是通過在管材內部施加液體壓力,同時在管坯軸向施加載荷,使其在給定的型腔內發生塑性變形,管壁與模具內表面接觸并貼合,從而得到所需形狀的零件。液壓脹形的工藝過程簡圖如圖1所示,其基本工藝過程是:首先將管坯放入下模腔中,然后閉合模具并鎖緊,管坯兩端分別用軸向沖頭進行密封,通過液壓管路向管坯內部通入低壓液體,使管坯內部完全充滿液體,然后再增大其壓力。在增壓過程中,兩端沖頭同時向內推進,管坯在內壓力和軸向壓力的共同作用下完成成形。

管材液壓脹形能夠克服常規塑性工藝的不足,具有模具簡單、成本低、周期短、產品質量好、形狀和尺寸精度高等特點,尤其適合在一道工序內成形具有復雜形狀的中空零件。但由于管材液壓脹形中工件的變形不是均勻的,如果內壓增加過快而沒有相應的軸向進給補料,就會因變形過快導致局部減薄嚴重產生破裂現象[2],因此合理設置工藝參數是消除破裂的關鍵。本文擬通過有限元軟件MSC.MARC對TP2變徑銅管材的液壓脹形進行模擬,對成形過程中出現的應變和管壁變薄情況進行準確預測,并揭示一些生產中難以發現的問題,從而有利于設計人員進行工藝參數優化。

圖1 液壓脹形示意圖

1 有限元模型的建立

1.1 幾何模型

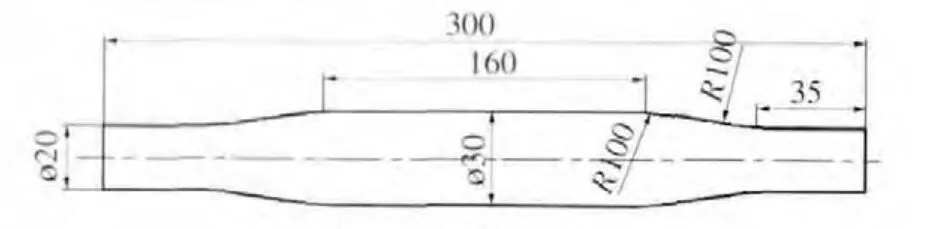

TP2銅管管坯外徑尺寸20mm,壁厚1mm,總長度300mm,液壓脹形后管材如圖2所示。

圖2 液壓成形后管材圖

首先需要建立模具模型和管坯,然后對管坯模型進行網格劃分。本文中對管坯共劃分了6732個四邊形單元,沿管材圓周方向劃分為36份,母線方向劃分為187份。同時還需要建立左、右沖頭,整體的模型如圖3所示。本文中由于管材的厚度遠小于其長度,故可以使用殼單元定義管材的單元類型。

1.2 材料特性的定義

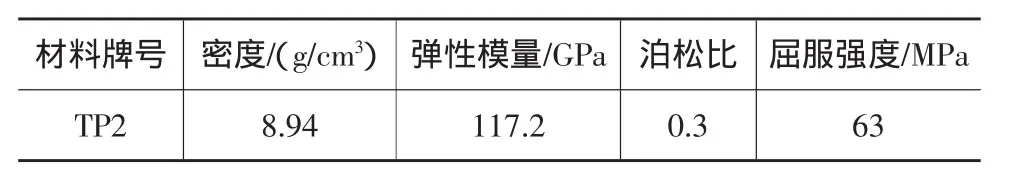

TP2銅管的材料參數如表1所示。

表1 TP2材料參數

在MSC.MARC有限元軟件中,通過FORMULA命令輸入公式(1)生成應力應變曲線,橫軸定義為等效塑性應變,縱軸為真實應力。

式中:σ——真實應力;

ε——等效塑性應變。

通過FORMULA命令輸入公式(2)生成管壁上的內壓曲線,橫軸定義為時間,縱軸為內壓。

式中:F——內壓;

T——時間(0≤t≤20)。

1.3 接觸條件定義

本文中共有三對接觸對。第一個接觸體是管坯,定義為變形體;第二、三、四個接觸體分別是模具、右沖頭和左沖頭,定義為剛體,采用解析表面,摩擦系數取0.1。左、右沖頭采用速度控制,速度為0.5mm/s。

1.4 邊界條件定義

邊界條件定義包括邊界條件內容及邊界條件施加兩部分[3],在邊界條件中可以約束位移、添加點載荷、施加面壓力等,本文中沒有位移的約束,只要定義管坯的內壓,即通過施加面壓力定義管坯內壓[4]。

1.5 定義載荷工況及提交作業

整個分析設定200個固定步長,總分析時間20s。本文采用殼單元定義材料模型,單元類型選擇4節點四邊形雙線性薄殼的139號單元[5],它是直接基于離散克希霍夫理論的。

2 成形模擬結果分析

變徑管內高壓成形的變形特征:①變形分為兩個比較明顯的階段,即低壓初步成形階段和高壓貼模階段;②壓力使坯料屈服后,隨著壓力的增大,坯料初步成形階段的變形非常迅速。本文從壁厚和應變分布分析內壓和軸向進給的匹配關系是否合理。

2.1 壁厚分析

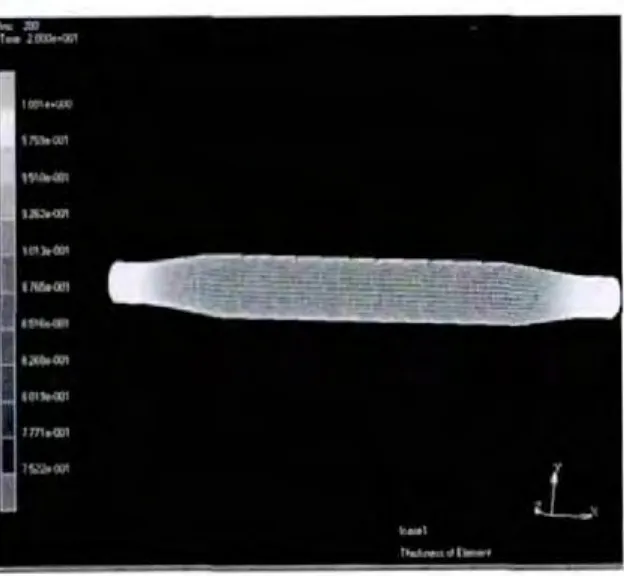

通過選取Thickness of Element參數,顯示液壓脹形后的管壁壁厚分析,如圖4所示。由圖4可見,壁厚減薄最大的區域出現在管材兩端倒角和脹形最大區域的連接處,最大減薄率達到24.88%;由于此處為由未變形區到已變形區的過渡區域,過大變形容易使此處發生壁厚減薄。越靠近管材兩端,變形量越小。

圖4 成形后壁厚分析

2.2 應變分布

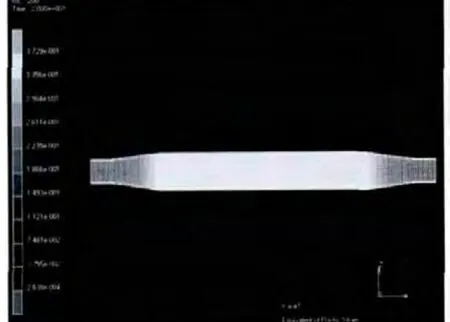

在SCALAR欄中選取Equivalent of Plastic Strain參數,可以觀察到管材最終成形后的等效塑性應變分布,如圖5所示。由圖5可見,最大等效塑性應變發生在管材兩端倒角和脹形最大區域的連接處,其最大塑性應變為0.3729。

圖5 成形后等效塑性應變分布

3 總結

本文針對TP2變徑銅管建立了液壓脹形的管材模型,進行了脹形模擬分析,對成形后的管材進行了壁厚和應變分析。得出了軸向進給和管內高壓的較合理的匹配關系,可以用于指導試驗生產。得出了壁厚減薄率和等效塑性應變的最大區域都是在管材兩端倒角和脹形最大區域的連接處,越靠近兩端,變形量越小,整個變形區變形量分布不均。

[1]F.Dohmann,Ch.Hartl.Hydroforming-a method to manufacture lightweight parts.Journal of Materials Processing Technology,1996,60:669-676.

[2]劉勁松,張士宏,肖 寒,等.MSC.MARC在材料加工工程中的應用[M].北京:中國水利水電出版社,2010.

[3]閆思江,李凡國.超聲疲勞試驗諧響應分析[J].鍛壓裝備與制造技術,2011,46(6):87-89.

[4]翟江波,余心宏,翟妮芝.三通管復合脹形與軸向壓縮脹形工藝研究[J].鍛壓裝備與制造技術,2011,42(2):82-86.

[5]陳火紅.Marc有限元實例分析教程[M].北京:機械工業出版社,2002.