基于模糊控制的自動加料裝置控制系統研究

曹 暉,岳 慶,陳金亮

(1.西安陜鼓動力股份有限公司,陜西西安710075;2.西安建筑科技大學工業設計系,陜西西安710055)

0 引言

加料裝置正向高精度、高性能方向發展,加料系統日益走向復雜化、精確化,加料生產中的過程控制、管理和決策任務越來越繁重,因此,加料裝置自動化是很多動力設備非常重要的組成部分。現有的加料裝置完全是按照經驗設定的曲線來進行控制,容易造成資源浪費。加料裝置的物理特征很難用絕對精確的數學模型建立,因而傳統閉環控制只適用于十分簡單且偏差變化慢的控制系統。一般控制系統開始的不穩定性十分強烈,傳統控制穩定性受到外界影響變化劇烈,影響加料裝置控制系統精度。復雜的控制系統不易建立,且控制參數不好選擇,跟不上時代潮流。因此,需要在加料器控制系統中加入新的控制算法改良控制的穩定性和精度[1-3]。

模糊邏輯控制(Fuzzy Logic Control)簡稱模糊控制(Fuzzy Control),它是一門應用非確定語言來進行實際控制的學科,它應用模糊的語言變量、模糊的集合及模糊邏輯來實現人的模糊思考的方式,以便于對那些無法應用準確的語言變量、集合及數學模型的對象和發展過程來準確控制[4]。模糊控制具有如下特點:①使用簡單,不需要用繁雜的數學計算出程序方程式;②與傳統的控制方法相比,模糊控制系統依賴于行為語言規則,使人類更容易理解掌握;③開始是處理不確定的集合理論,結果則是明確的語言規則。

1 模糊控制基本原理

模糊控制系統是一種自動控制系統,它是以模糊數學、模糊語言形式以及模糊邏輯理論為基礎,采用計算機控制技術構成的一種具有閉環結構的數字控制系統。在控制原理上它應用模糊集合論、模糊語言變量和模糊邏輯推理的知識,模擬人的模糊思維方法,對復雜過程進行控制[5]。

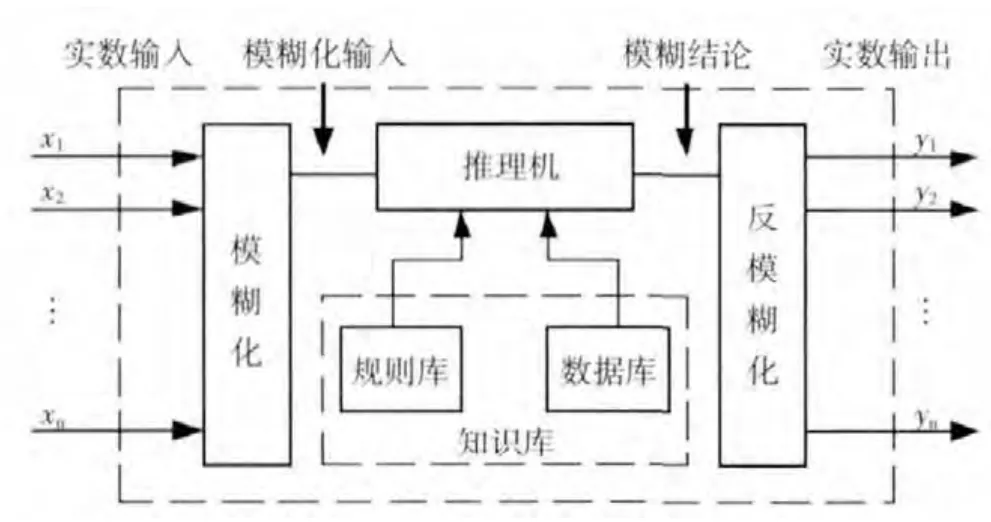

模糊控制器是模糊系統的主要研究對象,一個模糊控制系統的性能好壞,主要取決于模糊控制器的結構、所采用的模糊規則、合成推理算法及模糊決策的方法等因素。模糊邏輯控制的基本結構如圖1所示。

圖1 模糊控制器的組成示意圖

模糊控制器由以下五部分組成:

(1)模糊化。其作用就是將確定的實數輸入量轉換為模糊量,即模糊集合及其相應的隸屬度。同樣的理由,設模糊控制器的一個輸出為;

(2)數據庫。存放所有確定值的地方;

(3)規則庫。它是基于專家和工作人員的了解,按人的理解表述結果。

(4)推理機。選擇合適的規則然后推出相關信息的結果。

(5)解模糊化。通過各種解模糊的公式把開始的模糊值,即不能直接用來作為被控對象的控制量,將其轉換成一個可以被執行機構所實現的精確量。

2 控制系統設備選型

2.1 I/O模塊的選型

根據系統要求,選擇的I/O模塊如下:

(1)DI模塊:X20DI4371。X20數字量輸入模塊,4個輸入量,24 VDC,漏式,可配置的輸入濾波,3線連接技術。

(2)DO 模塊:X20DO6322。X20數字量輸出模塊,6個輸出,24VDC,0.5A,源式,2線連接技術。

(3)AI模塊:X20AI2622。X20模擬量輸入模塊,2 個輸入,±10V/0-20mA/4-20mA,12-bit分辨率,可配置的輸入濾波。

(4)AO 模塊:X20AO4622。X20模擬量輸出模塊,4 路輸出端,±10V/0 to 20mA,12-bit分辨率。

2.2 中央處理器(CPU)的選型

X20系統模塊是三位一體,即模塊分為三個部分:總線模塊、電子模塊、端子模塊,并可帶電熱插拔。每個X20最多有12個接口,具有智能控制器和I/O系統。模塊間的通信通過X2XLink分布式底板,其設計為用戶使用提供了極大的靈活性。本地I/O和遠程I/O無需昂貴的總線模塊,使用者可以決定其性能和拓撲結構。系統終端使用完全集成的和直接插入連接器系統,其安裝簡單,無需專用工具,可實現快速安裝。其模塊結構尺寸為12.5mm×99mm×75mm,可見其結構非常緊湊,為應用提供了極大方便。

選擇CPU模塊:X20CP0292。X20 CPU,緊湊型CPU μP 25,750 KByte SRAM,3.4 MB FlashPROM,緊湊型CPU底座上集成RS232/CAN接口,1個Ethernet接口(100 Base-T)。

2.3 電源模塊的選型

選擇電源模塊的大小和確定其位置可以依據以下原則:電源模塊的大小根據所有模塊的總的耗電量來確定;電源模塊可以安裝在I/O總線的任意地方。但通常I/O總線的最右端安裝一個電源模塊;電源模塊不能直接與耗電量大的模塊直接相連,這樣電源模塊會發熱。

根據上述原則,選擇的電源模塊:X20PS9500。該電源模塊為緊湊型CPU、總線型CPU、內部I/O、X2X Link供電的電源模塊。

3 控制系統設計方案

3.1 控制系統概述

加料裝置控制系統工作原理如圖2所示。

(1)產量給定值:系統給定。

(2)反饋量:實際產量值(當前產量值),可通過對加料罐重量歷史值進行處理得到。

圖2 控制系統原理圖

(3)偏差Δ:產量給定值與當前產量值之差。

(4)控制器:可采用PID控制,也可根據系統偏差及偏差的變化量由模糊控制算法求得控制量,以控制直流伺服電機的轉速。

(5)控制對象:直流伺服電機用于控制加料罐給料器的轉速,轉速越大,出料越多,通過稱重裝置可測量加料罐的當前重量。

(6)稱重數據處理模塊:為軟件數據處理模塊,目的是根據加料罐歷史重量值計算出當前的產量值。

3.2 系統的重量檢測

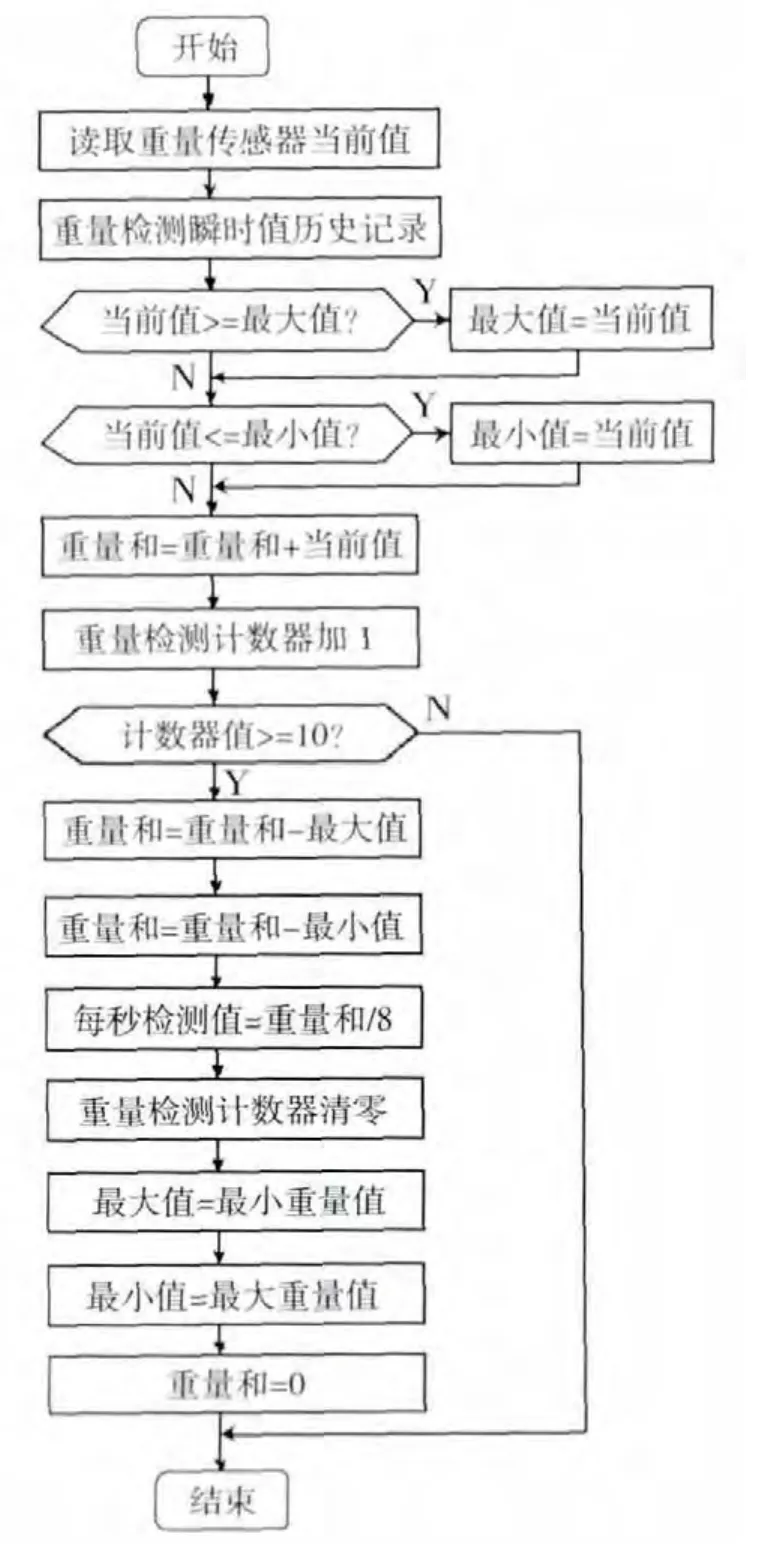

系統的重量檢測流程如圖3所示。

(1)當前重量檢測:每100ms讀取一次重量傳感器的值并記錄,每1s記錄10個數值,按照數字濾波算法求取為當前重量值。

圖3 重量值檢測流程圖

(2)當前產量計算:按上述方法每1s可求出一個重量檢測值,記錄前30個歷史數據,用30s前的重量值減去當前重量值,再除以時間間隔(30s),即可求得當前產量值。

(3)產量值設定:由上位機組態軟件設定,范圍為6~18kg/h,程序中使用的單位為g/s,所以需作單位變換;同時設定給定縮放因子,取值范圍為0.99~1.01。最終的產量值為設定值與給定縮放因子之乘積,單位為g/s。

(4)誤差限設置:在控制算法上設置了兩個誤差限:誤差限 1(±0.01,±1%)和誤差限 2(±0.01,±1%)。對于設定產量值較大的,兩個誤差限可設定為實際值+0.1和-0.1。

(5)最大、最小重量值檢測:系統需要設定最大、最小重量值,即加料過程物料的上、下限。在操作界面中設有相應的指示燈,當重量值大于上限值或小于下限值時,相應指示燈亮。同時當下限指示燈亮時,系統進行補料控制。

(6)系統補料控制:如果系統當前重量值小于系統最小重量值超過一定時間(設為5s),系統進入補料狀態。補料狀態時,打開補料閥,電機工作于恒速下,50s后系統結束補料狀態,自動進入正常加料過程。

3.3 系統電機轉速計算

系統電機轉速計算流程圖如圖4所示。

(1)方法:每100ms讀取一次高速計數器的值,并記錄,每1s記錄10個數值,計算平均值作為當前電機轉速值。

(2)電機初始轉速設定:當產量為12kg/h時,電機初始速度設為7200(數字量輸出AO模塊)。設產量設定值每增加1kg時,電機初始速度增加200(數字量);而產量設定值每減少1kg時,電機初始速度減少200(數字量)。

(3)電機速度控制量計算:由產量給定值與反饋值之差求得系統的偏差及偏差的變化量,根據控制算法求出電機的速度控制量。

圖4 電機轉速計算流程圖

(4)補料控制過程中電機轉速的計算:記錄系統自動加料過程中,滿足系統誤差允許的最近的10個數據,取其平均值作為補料過程中電機轉速值。

4 結束語

我國的加料裝置,經過多年的改進有了一定基礎,已經可以獨立生產多種物料的加料裝置,且有一定的精度和穩定性。但是同種機型與國外同類機型相比穩定性和精度仍落后,主要是由于我們國家對加料裝置還停留在傳統控制算法中,沒有在工程中加入先進算法等多種控制算法。傳統控制理論主要解決簡單且陳舊模式的加料裝置控制問題,對于比較復雜的加料裝置控制問題,精確的數學方程就很難解決。針對上述問題,本文研究了基于模糊控制的加料裝置控制系統。模糊控制無論在理論上和實用上都是一門很新穎的科學,正處于不斷發展和完善的進程之中,相信在不久的將來,隨著理論算法研究的進步和完善以及與實際生產的進一步結合,先進算法將在工業控制中發揮作用,展現出廣闊的應用前景。

[1]王樹青.工業過程控制工程[M].北京:化學工業出版社,2003.

[2]崔彩芬,劉建民,趙晉征.液態穩定劑的自動加料裝置[J].河北工業科技,2004,21(5):43-44.

[3]易傳云,熊 烽,杜潤生.輕質微細物料自動加料裝置的設計[J].起重運輸機械,2002(1).

[4]胡志華,楊 屹,周玉軍.基于模糊神經網絡優化的板料沖壓CAD/CAE 集成系統[J].鍛壓裝備與制造技術,2006,41(1):100-103.

[5]修大鵬,廉愛東,史學謙.一種模糊推理方法在冷壓工藝設計中的應用[J].鍛壓裝備與制造技術,2008,43(1):71-74.