淺析風力發電軸承超聲檢測方法研究與設備設計

魏憲華

(內蒙古北方龍源風力發電有限責任公司,內蒙古 錫林浩特 026000)

1 風力發現軸承的常見缺陷

風力發現軸承工程在工作的過程中會出現一系列的問題,下面本文進行詳細介紹。

早期的風力發電軸承通常是先制造出粗胚,然后再利用大型的立式車床車出內圈兩道溝槽,這種工作方法會縮短風力發電軸承的壽命。此外,經過對制造廠的相關調查發現,再制造的過程當中,容易對軸承造成夾雜、裂紋、折疊等缺陷。

2 風力發電軸承超聲檢測技術

無損檢測技術是風力發電軸承的主要檢測方法之一。它主要在不損傷材料、設備的前提下,對目標對象進行檢測。超聲檢測作為常規的無損檢測技術方法之一,本文主要針對其檢測特點和方法進行分析。

2.1 超聲檢測技術的原理和特點

超聲波檢測技術的工作原理是利用超聲波在工件中的傳播特性進行檢測。比如說,在通過材料的時候,超聲波會產生一定的能量損失,在遇到聲阻抗不同的介質分界面時,超聲波會產生反射。利用這樣的特點對風力發電軸承的受損位置進行判定,短時間既可以確定缺陷的位置。與其他的檢測方法相比,超聲檢測具有準確、穿透力強、成本低、速度快、靈敏度高等特點。

2.2 超聲檢測技術的應用

超聲檢測的特點是:靈敏度較高、檢測的速度較快、準確率高、操作方便、成本低等特點。因此該技術廣泛應用到造船、航空、鐵路等部門當中。隨著先進科技的不斷發展,如雷達、聲納技術的不斷發展。超聲的檢測技術也變得日趨成熟。并作為對風力發電軸承缺陷的有效檢測方法,目前正被世界各國所使用。

3 風力發電軸承超聲檢測方法研究

風力發電軸承如果只利用常規的方法是很難達到好的效果,由于其結構比較特殊,中間有凹槽,容易造成檢測上的盲區。

另外,由于風力發電軸承的體積大,電軸承的直徑可以有五米以上,因此應該采取直接耦合的方式對其進行檢測。

根據風力發電軸承的建造過程,根據其容易發生缺陷的地方要進行超聲成像檢測。對于凹槽部位的檢測,要在工件柱面布置探頭,對檢測盲區進行針對性檢測。并且利用相控陣法進行電子掃描。這樣能夠有效提高檢測速度和效率,減少失誤的幾率。

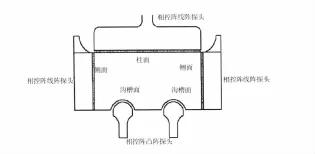

關于檢測探頭的布置主要是在工件的兩個側面以及一個柱面進行布置,采用相控陣線探頭,在工件溝槽部位不止一個半徑相等的凸面探頭,實現對工件的全方位檢測,具體的檢測方式如圖一所示。

圖一 檢測方式圖

4 風力發電軸承成像檢測系統設計

本文將會對風力發電軸承超聲檢測設計,如超聲檢測系統的設計、軟件系統的設計、機械系統的設計等幾個方面進行分析。

4.1 超聲檢測系統的設計

超聲檢測系統的設計時風力發電檢測系統的一種重要部分,數字信號的采集都受到超聲檢測系統的影響。下面本文將針對系統探頭位置的工作方式進行分析。

為了對風力發電軸承實行全方位的檢測,應該在二個側面以及一個柱面布置探頭,在溝槽切面不止一個凸面探頭。注意探頭的位置不能重疊在一個平面上,避免發出的超聲波會造成干擾。其具體的布置方位如圖二所示。

圖二 探頭布置方位圖

根據圖二所示,探頭2的焦點比軸承的厚度要小,可以發現軸承左半部分的缺陷;探頭3主要是用于發現軸承有半部分的缺陷。探頭4和5可以對柱面進行檢測。當1、2、3、4、5幾個探頭進行組合的話,便可以有效完成對風力發電軸承的全方位檢測,檢測的完成率為100%。

值得注意的是,由于工廠風電發電軸承的型號比較多,它們的尺寸也不一樣。因此,在進行檢測之前,一定要對軸承的型號、尺寸進行檢查,安裝上對應的探頭進行檢查。

4.2 軟件的系統設計

軟件系統也是風力發電軸承系統超聲檢測系統重要檢測部分。它的工作原理主要是通過人機進行界面的模塊、用戶模塊的管理、成像模塊的檢測等幾個模塊構成。通過軟件系統,工作人員可以及時的進行數據管理、對成像進行檢測。下面本文對軟件系統設計進行簡單分析。根據風力發電軸承成像檢測系統的需求,軟件系統的設計主要包括以下幾點:

第一,模塊化管理:為了便于程序的調試、修改,應該根據廠家相關需求,對軟件系統進行模塊劃分。

第二,數據庫的管理:由于工廠的檢測數量比較多,再加上檢測人員的不同,因此工件和檢測人員的相關信息,檢測信號這幾個方面形成了一個龐大的信息組織。為了能夠保證檢測工作能做到有條不紊,建議采用數據庫進行管理,不僅簡潔方便,還可以有效保證檢測結果的準確性。

可視化的用戶界面:為了用戶的能夠方便使用,系統軟件采取了人機對話界面,檢測人員可以通過對話進行全過程的監控工作。

5 結束語

目前國內對風力發電軸承的超聲檢測研究工作非常有限。從另一個角度來看,風力發電軸承的超聲檢測研究工作還有很大的上升空間。本文通過對其檢測方法以及設備設計記性分析,通過對檢測的專用試塊進行研究,充分說明了超聲成像的檢測方法,證明了風力發電軸承超聲檢測方法的科學性和可行性。為日后風力發電軸承超聲檢測提供了科學的理論和實驗依據。

[1]中國可再生能源學會風能專業委員會.2010年中國風電裝機容量統計[R].中國可再生能源學會風能專業委員會.2011(3).

[2]周艷華,劉德鎮,李強.用超聲顯微鏡檢測表面裂紋[J].無損檢測.2001(04).

[3]孫明磊.風力發電軸承草繩檢測方法研究與設備設計[D].南昌航空大學.2012(6).