基于ANSYS的航空電機轉子振動分析

劉 剛,張 衛,陳 強

(1.貴州大學,貴陽550025;2.貴州航天林泉電機有限公司,貴陽550003;3.國家精密微特電機工程技術研究中心,貴陽550003)

0 引 言

共振是指機械系統所受激勵的頻率與該系統的某階固有頻率相接近時系統振幅顯著增大的現象。共振時,激勵輸入機械系統的能量最大,所以我們在進行電機設計時規定電機的額定轉速必須避開其固有頻率對應的臨界轉速,以免產生共振,損壞電機軸以及整個電機。

本文通過UG繪圖軟件對轉子進行三維建模,根據網格需要對轉子實體進行切分導出轉子的x_t格式文件,將x_t格式文件導入ANSYS對其進行模態分析,得到轉子模型的固有頻率和振形。小錘敲擊法是利用傳感器測出轉子的固有頻率,即首先與ANSYS分析對比判斷實驗的可行性,然后再與額定頻率對比,確定在額定轉速下轉子不會因固有頻率而產生共振。對轉子的壽命研究有著重要的意義。

1 模態分析

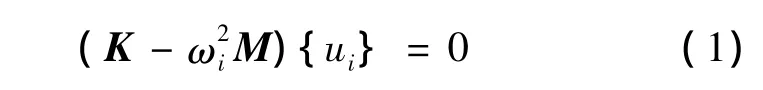

模態是物體固有的特性,與物體材料特性、結構特性、約束方式相關與外部加載無關,所以對轉子進行模態分析不考慮對它的外部載荷等。對于模態分析中的固有頻率和振型ui是根據下面方程計算得出的[4]:

式中:K為剛度系數矩陣;M為質量矩陣;ωi為振動頻率;ui為振型。

航空電機一般工作在高轉速下,較高的有每分鐘幾十萬轉,一般的也有每分鐘幾萬轉,本文研究的航空電機,其額定轉速為11 076 r/min,為了避免在運行過程中產生共振,因此對其進行模態分析。

1.1 模型的建立

整個轉子部分包括了磁鋼、磁軛、磁極隔板、壓板、套筒、軸六個部分。在建模過程中為了不影響計算結果的準確性,對其凸臺、圓角在簡化過程中省略,具體的三維模型如圖1所示。

圖1 轉子三維模型

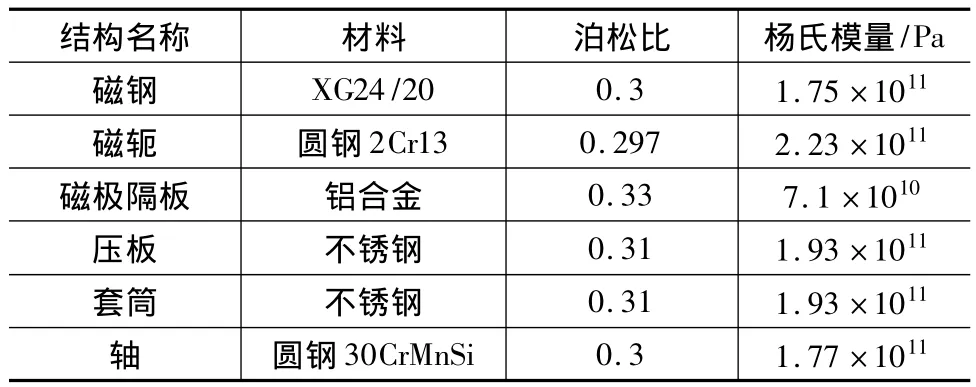

1.2 材料參數的確定

材料對于模態分析起著至關重要的作用。根據設計要求,查閱相關的設計手冊,轉子各部件的材料屬性如表1所示。

表1 各部件材料屬性

1.3 網格劃分

實體單元一般有四面體和六面體兩種。對于同一個實體四面體單元,網格劃分具有單元數量和節點數多的特點,這樣就大大增加了計算機的負荷和計算時間。對于一般簡單實體,我們可以采用默認網格,即使出現四面體網格,也不會對結果產生多大的影響,但是對于復雜實體就要盡量避免四面體單元,這樣就會得到單元數和節點數少的網格,有利于分析。本文的轉子結構中軸為較復雜部件,所以對軸的網格需要細化,其他部件比較規則,可以采用默認網格。對于軸采用先將其四方與軸分割,然后將軸交叉切割成四塊實體,如圖1所示。切分后的每一塊實體可以采用sweep method將其劃分為六面體網格。整個轉子網格節點數為139 448,單元數為290 61。電機轉子網格如圖2所示。

圖2 網格剖分

1.4 邊界條件

轉子在軸承的支撐下旋轉,所以對轉子進行模態分析時,邊界條件為軸承處施加彈性支撐,彈性模量大小根據選用軸承型號確定。

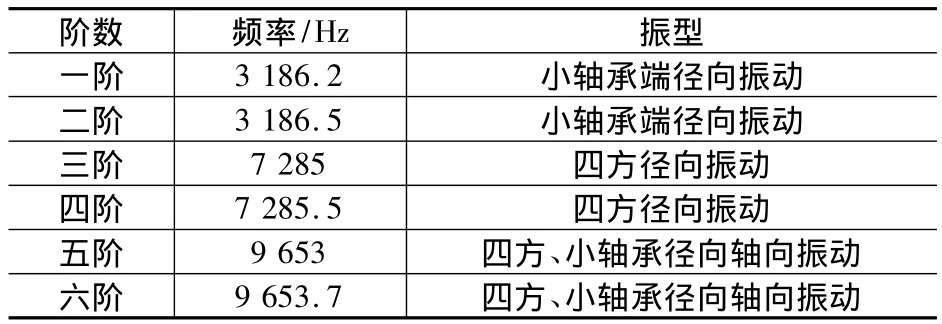

1.5 有限元結果分析

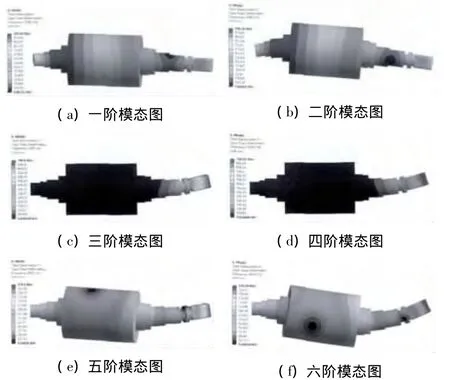

對轉子進行六階模態分析,得到各階頻率和振型,振型云圖中位移大小不代表實際工作中的位移量,它只反映該固有頻率振動的傳遞情況。各階頻率如表2所示,各階云圖如圖3所示。

表2 六階頻率

圖3 各階頻率振型圖

2 實驗分析結果

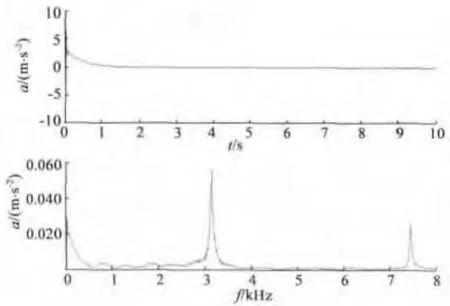

為了驗證有限元分析的準確性,對該航空電機轉子進行實驗分析研究。將轉子自由放置,用小錘敲擊轉子中部一周,選取的激振點并與傳感器相連,再通過信號采集分析儀測出轉子固有頻率。頻譜顯示圖如圖4所示。

圖4 頻譜實驗顯示圖

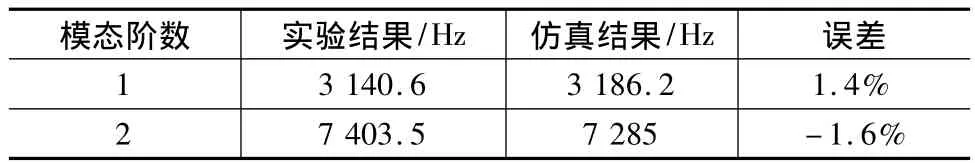

根據圖4可知,電機轉子一階激振頻率為3 140.6 Hz,二階激振頻率為7 343.5 Hz,在實際工作中前兩階頻率對部件運行有影響,仿真結果和實驗對比如表3所示。

表3 仿真與實驗頻率對比分析表

通過實驗數據與仿真結果的對比可以看出,其誤差在允許范圍小于10%內,仿真結果是可靠的。

在實際工作中,電機額定轉速為11 076 r/min遠遠低于一、二階頻率所對應的轉速,不在5%范圍內,所以不會引起共振,說明該航空電機轉子結構設計具有可靠性。

3 結 語

通過仿真分析結果和實驗數據對比可得運用ANSYS對電機轉子模態分析具有很好的精度,誤差在允許誤差范圍之內,滿足工程要求,為共振驗證提供了理論依據。

將電機轉子額定轉速所對應的頻率與固有頻率對比可知,額定頻率遠遠低于一、二階頻率,不會引起共振。

根據模態振型云圖可以了解該轉子的振動特性,同時可以了解電機轉子結構設計的薄弱點,為提高電機振動特性提供依據,對該電機以后的設計優化提供參考,為同類產品的仿真分析提供參考依據。

[1]馮春亮,張高麗,封旭升,等.基于ANSYS小型食品機械用電機轉子模態分析[J].包裝與食品機械,2012(04):66-68.

[2]周建波,林建中,樊兆宗.基于ANSYS軟件的電機轉子模態分析[J].科技信息(學術研究),2008(32):87,89.

[3]王云,雷娜.旋轉沖壓發動機沖壓轉子振動模態分析[J].南昌航空大學學報(自然科學版),2008(02):22-25.

[4]浦廣益.ANSYS Workbench 12基礎教程與實例詳解[M].北京:中國水利水電出版社,2010.