雙層套管開窗新技術

洪俊 梁位恒 華建 劉建軍(中原石油工程公司井下特種作業公司河南濮陽 457000)

一、雙層套管開窗技術

1.開窗位置及斜向器導斜面朝向選擇

(1)開窗位置選擇

單層套管開窗時開窗長度一般在2m左右,所以開窗位置只須選在套管中部就可在開窗過程中避開套管節箍。但雙層套管開窗時開窗長度增長,并且要同時穿越油層套管和技術套管,這兩層套管的節箍一般不會在同一深度,所以下斜向器之前應查閱老井套管記錄結合雙層套管開窗長度同時避開兩層套管節箍,同時選擇油層套管和技術套管固井質量都好的井段作為開窗位置,如須在固井質量不是很好井段開窗,窗口不宜選在地層過硬的井段。

(2)斜向器導斜面朝向選擇

在實際施工中由于井斜的存在,使油層套管在重力作用下會靠向井眼低邊,使井眼低邊處油層套管和技術套管的間隙最小。這樣就可在斜向器下到預定位置后對其進行陀螺定向,使其導斜面朝向井眼低邊,減小雙層套管開窗井段長度,降低開窗難度。

2.窗口長度及各節點銑錐進尺計算

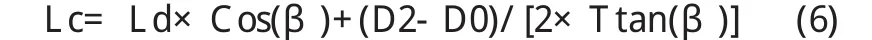

在這里為簡化計算,假設油層套管在技術套管中居中、套管鋼級差異很小、下部鉆具的剛性足夠強,開窗時銑錐緊貼斜向器導斜面沿直線銑進。如圖2所示,根據相似三角形性質,計算雙層套管開窗各節點銑錐進尺和窗口長度。

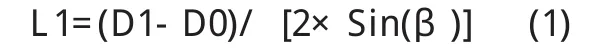

銑錐頭剛接觸技術套管時銑錐進尺L1:

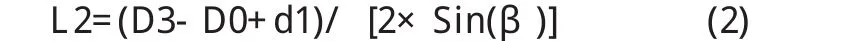

到“上死點”時銑錐進尺L2:

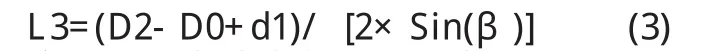

到“下死點”時銑錐進尺L3:

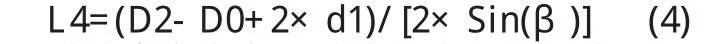

窗口剛形成時銑錐進尺L4為

銑錐完全出窗口時銑錐純進尺L5為

窗口長度Lc為

式(1)-(6)中,D0為斜向器最大外徑,mm;D1為技術套管內徑,mm;D2為技術套管外徑,mm;D3為油層套管外徑,mm;d1為銑錐頭外徑,mm;Lx為銑錐有效長度,mm;Ld為斜向器導斜面長度,mm;β為斜向器導斜角,°。

圖2 、雙層套管開窗結構示意圖

3.開窗工具

斜向器

應當地政府要求,為當地施工水井一眼。根據分析論證,井位設計在巷道垂直投影范圍內。設計井深75m,井徑425mm。

斜向器的導斜角、斜面硬度和幾何尺寸對開窗的成功率有至關重要的影響,可在這3個方面對斜向器改進。

(1)雙層套管開窗要穿越兩層套管,對斜向器的磨損和切削會增加,所以在導斜面上硬質合金粉末鋪焊并打磨光滑提高斜向器導斜面硬度,這里應特別注意的是斜向器導斜面硬度并非越大越好,因為導斜面硬度過大會導致銑錐提前出窗口,使窗口過小,減弱窗口的通過能力。

(2)將斜向器的導斜角由3°增加至3.5°,從導向器中心線與3.5°的斜面本體的交點開始,從交點以下的3.5°的斜面本體上堆焊0.5°的細粒硬質合金粉末形成4°的硬質合金粉末復合斜面,并將堆焊表面打磨光滑,使斜向器導斜面成雙角度復合斜面。保證和老井眼快速分叉。

(3)加長斜向器導斜面根部到最上一排卡瓦牙之間的距離,由以前的0.9m增加至2m。防止開窗時間增長后對斜向器過度切削,甚至損傷卡瓦牙使坐封器松動而落井。

銑錐

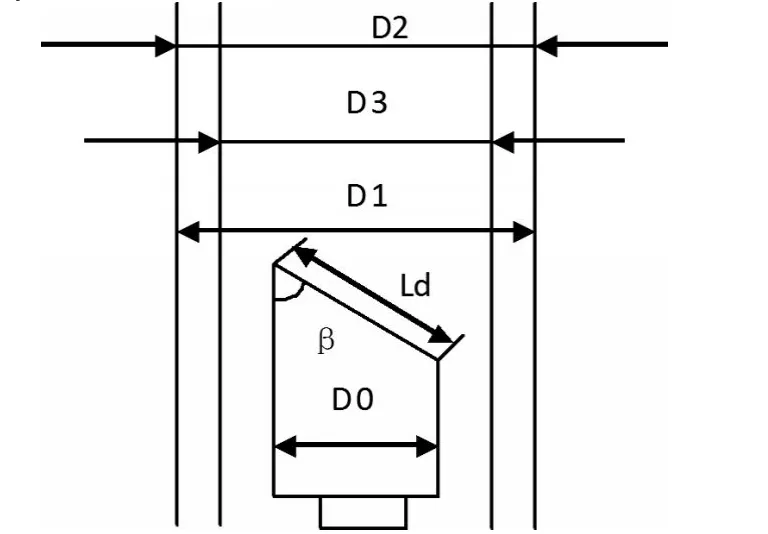

由于斜向器導斜面的硬度和導斜角都有所增加,會導致窗口長度減小,所以需將普通φ118mm×0.9m復式開窗銑錐加長至2m,保證窗口長度。考慮到雙層套管開窗時間較長,打開油層套管后銑錐上的合金塊會被磨鈍,這種情況下就應立即起鉆換另一種新型銑錐,如圖3。

圖3 雙切削刃強側切開窗銑錐

雙切削刃強側切開窗銑錐尺寸:φ118mm×0.3m。采用了3種不同形狀的超硬復合材料牙齒,分別是巴拉斯材料的“三角形”牙齒,YG8硬質合金“圓柱形”牙齒,YG8硬質合金“方形“牙齒。在其上接φ114mm扶正器使用,該組合的剛性較強,開技術套管時扶正器可騎在斜向器導斜面上使雙切削刃強側切開窗銑錐能有效的切削技術套管,充分利用斜向器的導斜力,同時扶正器又不會切削斜向器,可減小開窗過程對斜向器過度切削。

4.下部鉆具組合

對下部鉆具組合的選擇主要是考慮其剛性強弱對開窗的影響。如剛性太強,下部鉆具不易發生彎曲,開窗時會較多的切削斜向器,增加窗口長度,甚至導致開窗失敗;如剛度太小,鉆具極易發生彎曲,造成窗口過小并在下窗口留下臺階,影響后續施工。通過鉆具力學分析發現φ88.9mm加重鉆桿的一次彎曲臨界鉆壓為7.1kN,二次彎曲的臨界鉆壓為14 kN,該力學特點滿足雙層套管的要求,即開窗時鉆具會適當彎曲,能充分利用斜向器的側向力,又不會造成窗口過小。

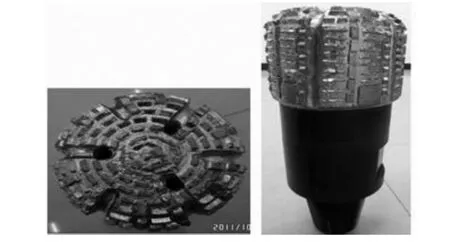

5.開窗參數設計

(1)當銑錐剛接觸斜向器頂部,同時銑錐頂部(前端部)直徑圓周與套管內壁接觸磨銑時應采用小鉆壓,低轉速,使套管壁首先被均勻地磨銑出一個接觸圓面。

(2)當銑錐與套管接觸面增長,已磨銑出一較深且長的斜面后,可提高鉆壓和轉速,進行快速磨銑直至銑錐頭接觸技術套管內壁。

(3)從銑錐頭接觸技術套管內壁至到達“上死點”前應加大鉆壓時銑錐吃進技術套管,同時采用中轉速。

(4)到達“上死點”時進一步增大鉆壓,迫使銑錐頭部產生一定位移穿過“上死點”,同時采用中轉速。

(5)從“上死點”到“下死點”之前,可適當減小鉆壓,同時適當提高轉速。

(6)到達“下死點”后應進一步增大鉆壓,迫使銑錐頭部產生一定位移穿過“下死點”,同時采用中轉速。如使用的是雙切削刃強側切開窗銑錐應使用中鉆壓,高轉速。

(7)“下死點”到窗口形成,應使用大鉆壓,高轉速,使銑錐迅速進入地層。

(8)修窗階段,應使用小鉆壓,最高轉速,把窗口打磨光滑。

以下給出雙層套管開窗推薦參數,如表1。

表1 雙層套管開窗推薦參數表

二、現場應用

衛90側位于中原油田采油三廠,該井開窗點:2173m,該處油層套管剛級N 80、技術套管剛級P110,完鉆井深2720m。開窗工具選用上述φ114mm×4.5m雙角度復合斜面加長型斜向器,以及φ118mm×2m復式開窗銑錐,銑錐頭90mm、φ118mm×0.3m雙切削刃強側切開窗銑錐。,根據式(1)-(6)以φ118mm×2m復式開窗銑錐的參數計算出:窗口長2.81m,銑錐進尺0.77m銑錐頭接觸技術套管、進尺0.83m到“上死點”、、進尺1.58m到“下死點”、進尺2.22m窗口形成、進尺4.22m銑錐完全出窗口。該井開窗鉆具組合:(1)Φ118mm×2m開窗銑錐+Φ89mm加重鉆桿×2根+Φ73mm鉆桿;(2)Φ118mm×0.3m銑錐+Φ 114mm×0.47m螺旋扶正器+Φ89mm加重鉆桿×2根+Φ73mm鉆桿。

通過前期的分析和計算給出了雙層套管開窗各階段銑錐的進尺,在實際開窗作業中根據不同工具靈活選擇開窗參數及判斷需要的進尺,用2趟鉆圓滿完成開窗作業,后期起下鉆、完井電測、下套管窗口均無阻掛現象,圓滿完成開窗任務。

結論

(1)雙層開窗時應盡量選擇油層套管與技術套管間隙小的方位開窗,可縮短開窗進尺,提高雙層套管開窗的成功率。

(2)雙角度復合斜面斜向器,有較強的導斜能力,能提高銑錐對外層套管切削能力又能保證有較大的分叉角,提高雙層套管開窗側鉆的分叉速度。

(3)雙切削刃強側切開窗銑錐和扶正器的組合能充分利用斜向器的導斜力,同時扶正器又不會切削斜向器,可減小開窗過程對斜向器過度切削。

(4)選擇φ88.9mm加重鉆桿和φ73mm鉆桿的鉆具組合,既能發揮斜向器的導斜能力,又不會在窗口留下臺階,是較理想的雙層套管開窗鉆具組合。

[1]張德榮,孔春巖,劉春林.雙層套管開窗工藝設計[J].鉆采工藝,2013,36(2):30-33.

[2]王龍,李雪梅,趙耀先.雙層套管開窗技術的探討與應用[J].石油鉆采工藝,2003,25(4):39-40.

[3]閆友勇,雷宇,屈志平,等.雙層套管開窗關鍵技術應用[J].石油鉆采工藝,2012,34(3):115-118.

[4]Arthur Lubinski1 Buckling of rotary drilling string[J].Worl?dOil,1951,132(3-6).