雙擺頭五軸加工后處理的修改及編程驗證

張緒祥,詹華西

(武漢職業技術學院,湖北武漢430073)

對編程者而言,三軸加工的自動編程因程序坐標數據相對容易解讀,其后處理修改的研究廣泛而深入,而五軸加工則因空間概念復雜,由自動編程獲得的程序坐標數據難以直觀地進行判斷,因而對其后處理的修改不敢輕易嘗試,往往都是尋求軟件商或專業人員的支持,通過有償服務來解決。由于其費用相當可觀,這或多或少地制約了五軸加工技術的發展。作者在探索五軸后處理參數設置中發現,在CAM 軟件提供的后處理文檔藍本中,就有適合各種五軸配置方案的設置參項,用戶不敢輕易修改主要是難以評判修改后程序輸出的合理性,其根本原因就在于對得到的五軸坐標數據不能直觀地識讀。文中將從易于理解的五軸鉆孔節點坐標手工計算著手,結合MasterCAM X版雙擺頭五軸加工后處理的修改,比對程序數據,探討其合理性。

1 雙擺頭五軸機床的鉆孔編程特點分析

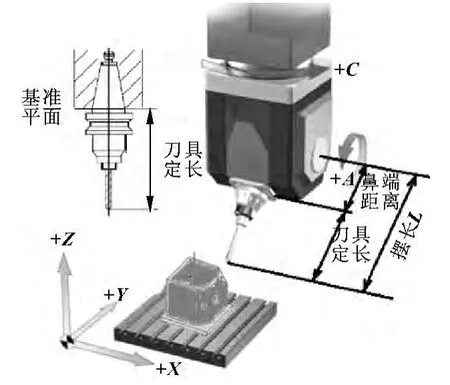

對于雙擺頭五軸機床,其擺長L 由兩旋轉軸的交點(即樞軸點)到刀具刀位中心點的距離決定,如圖1所示,L 由樞軸點到主軸鼻端的距離和刀具定長兩部分組成。其主軸鼻端到樞軸點的距離由機床廠家給定,通常為定值,而刀具定長為刀柄安裝基準平面(與主軸鼻端平齊)到刀具刀位點的距離,隨加工所用刀具不同而變化。

圖1 雙擺頭機床的擺長

若要用雙擺頭五軸機床來加工圖中箱體零件上的孔,由于工件不能作角度擺轉,無法實現各孔軸線與Z 軸平行的要求,因此較難使用鉆鏜循環的指令來加工孔。利用主軸擺頭雖然可達到刀具軸線與各孔軸向平行的方位,若此時刀軸方向與X/Y/Z 軸平行,尚可利用G17、G18、G19 平面切換后使用鉆鏜循環指令,其余的只能使用G00/G01 的基本指令控制X/Y/Z 合成運動實現孔的加工。

2 雙擺頭五軸鉆孔節點坐標的手工算法

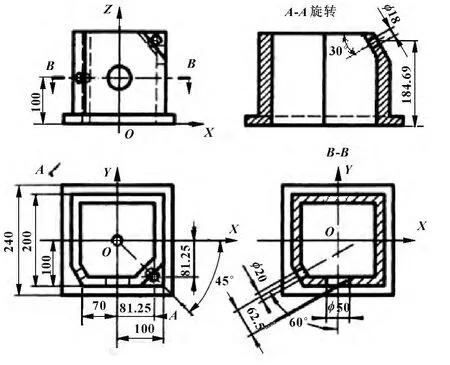

如圖2所示為一箱體零件的工程圖樣,其上φ50、φ20、φ18 三個孔需要通過五軸控制機床來加工。雙擺頭方式加工箱體的孔φ50、φ20 時,動軸A需擺轉90°以使刀軸方向與孔軸線平行,此時工件在X、Y 方向上與定軸軸線間就需要有足夠的偏置距離范圍,用于實施鉆孔加工的動作。為此,裝夾時宜將該箱體零件中φ50 孔的軸線與X 軸平行放置,以充分利用床身工作臺X 軸行程范圍較大的優勢,避免Y向行程范圍不足而可能引發的問題。

圖2 箱體零件工程圖樣

若某機床鼻端距離為120 mm,所用中心鉆刀具定長為180 mm,則其擺長L =120 +180 =300 mm。以箱體零件底面中心為工件零點,用此刀具做各孔點鉆2 mm 深度的點中心加工,其孔位坐標關系計算如下:

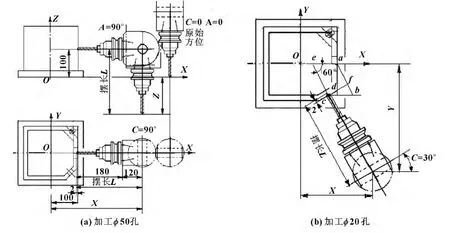

(1)加工φ50 的孔時,A=90°,C=90°,Y=0;X、Z 坐標可按圖3(a)所示幾何關系計算得出。即:X=100-2 +180 +120 =398,Z=100-L=100-300 =-200。

圖3 加工φ50、φ20 孔時孔位計算幾何關系圖

(2)加工φ20 的孔時,A =90°,C =30°,Z 坐標與加工φ50 孔時相同,即Z=-200,X、Y 坐標可按圖3(b)所示幾何關系計算得出。

由圖2 的尺寸關系可知,在圖3(b)中,Oa =100,ad=70,cf=62.5。可計算得出:

af = ad × cos30° = 60.622,fb = cf × tan30° =36.084,ae=bc= cf/cos30° =72.169

Oe=100-ae=27.831,ce=ab=af+fb=60.622 +36.084 =96.706

則加工φ20 孔時,X = Oe +(ce- 2 + L)×sin30° = 225.184,Y =-(ce- 2 + L)× cos30° =-341.826

若以距孔口10 mm 處為工進鉆孔前的初始位,則其坐標X0、Y0計算為:

X0=Oe +(ce +10 + L)× sin30° =231.184,Y0=-(ce+10 +L)×cos30° =-352.218

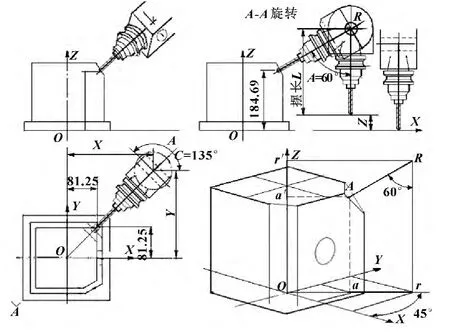

(3)加工φ18 的孔時,A =60°,C =135°,鉆孔加工需要X/Y/Z 聯動進給實現,因此必須分別計算工進鉆孔前后兩點的X、Y、Z 坐標,可按圖4所示幾何關系計算。

圖中,孔口中心點A 坐標為(81.25,81.25,184.69),AR=L-2 =298,可計算得出:

ar=AR×sin60° =258.075 6,a'r' = AR ×cos60° =149,即點R 坐標為:

XR=YR=81.25 +ar×sin45° =263.737

ZR=184.69 + a'r' =333.69

則加工φ18 孔時,X = XR=263.737,Y = YR=263.737,Z=ZR-L=33.69

圖4 加工φ18 孔時孔位計算幾何關系圖

若以距孔口10 mm 處為工進鉆孔前的初始位,則其坐標X0、Y0計算為:

X0= Y0=81.25 +(AR +12)×sin60° ×sin45° =271.086

Z0=184.69 +(AR+12)×cos60°-L=39.69

3 雙擺頭五軸后處理文檔的參數修改

MasterCAM X 版的五軸參數是在PST 文檔的5 Axis Rotary Settings 區段中設置,主要包括旋轉軸代碼及正方向、擺頭/擺臺五軸配置方案、軸間偏置或擺長、旋轉軸角度極限等參數。以Generic Fanuc 5X Mill.pst 后置處理文檔為藍本,按前述C + A 模式對雙擺頭五軸進行主要設置參數的修改,見表1所示。

表1 雙擺頭C+A 五軸主要參數設置及含義解析

4 雙擺頭五軸鉆孔自動編程的比較驗證

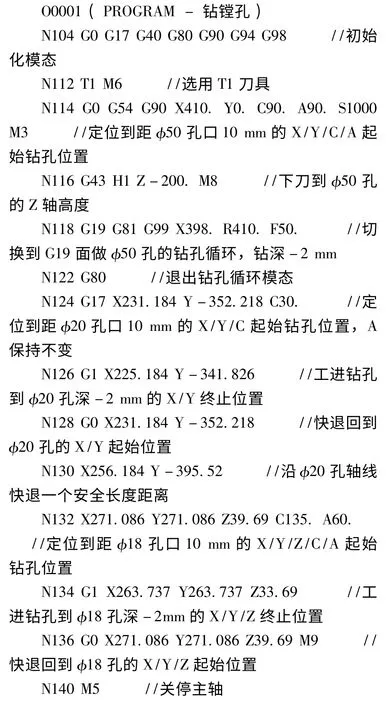

在MasterCAM X 版中,對圖2所示零件建模并設計五軸鉆孔加工的刀路,然后關聯到經上述參數修改確立的后處理檔,則可自動編制得到如下NC 程序:

從以上對程序的識讀解析,比較前述手工節點計算的結果,不難看出,因φ50 孔加工時刀軸與X 軸平行,NC 程序是切換到G19 平面后用G81 鉆鏜循環實現的,其余2 孔均是以G00/G01 來做鉆孔加工的。以上NC 程序中,除φ20 孔加工結束后有一個安全距離的退刀節點之前沒做計算不好判斷外,其余節點與手工計算的結果完全吻合。由此可以判定,以上雙擺頭五軸后處理參數的修改經比較驗證是合理可行的。

5 結束語

對MasterCAM X 版而言,五軸加工的刀路設計與采用何種機床無關,各種五軸配置方案在后處理文檔的藍本中均有相關參數項的設置可以修改。據作者使用MasterCAM X 版的經驗,要判斷修改后的五軸后處理合理與否,通常只需通過一個簡單的五軸鉆孔案例,在熟知相應五軸模式下其孔位坐標手工算法的基礎上,對修改后所輸出的程序中關鍵坐標數據比對一下即可判定,并不需要借助多么復雜的多軸仿真軟件來驗證。只要五軸鉆孔自動編制的程序得以驗證通過,其他基本線圓插補、合理設計下的曲面銑削等程序數據均無原則性錯誤。至于因刀路設計的不合理導致干涉碰撞的產生,應該說與后處理機床配置方案修改的合理性無關,刀路設計的合理性及干涉碰撞可能性的判定,則必須借助仿真軟件做進一步的驗證。

[1]吳軍.用MasterCAM X 進行多軸自動編程加工的方法[J].機械工程師,2011(1):100-101.

[2]孟凡秋.MasterCAM 后處理數控加工程序的修改[J].模具制造,2007(4):11-12.