天津干線分流井至西河泵站輸水工程箱涵穿越外環線設計方案優化

蘇亞楠,唐慶元

(1.天津市水利勘測設計院,天津 300204;2.中建二局第三建筑工程有限公司,北京 100070)

1 工程簡介

天津干線分流井至西河泵站輸水工程是南水北調中線天津市內配套工程的組成部分,承擔著向天津中心城區輸送南水北調中線來水的任務。工程自南水北調中線天津干線分流井至西河泵站,總長8.5 km,設計流量27 m3/s,采用2 孔3.8 m×3.8 m 混凝土箱涵全壓力流輸水。建筑物主要由連通井、倒虹吸、通氣孔、鐵路公路穿越物及出口閘等組成。

輸水箱涵在里程4+400 處與外環線正交,交叉處位于外環線子牙河橋橋頭路基下。穿越工程自西向東依次穿越外環河、外環線及排灌渠,全長135 m。其中,穿越外環線的非開挖段箱涵長度60 m,共分為3節。其縱斷面布置,如圖1所示。

2 設計條件

外環線為一級公路,雙向六車道,中間設有隔離帶。外環線作為天津市的交通干道,行車密度大,因此箱涵在施工期間不能影響道路現有功能的發揮。交叉處路基寬34.2 m,路面高程7.86 m。穿越工程西側外環河及東側排灌渠道常年水深2~3 m,南側子牙河常年水深在5 m以上。

穿越段地層除人工填筑土外,主要為粉土、粉質黏土層。穿越處箱涵寬9.4 m,高5.7 m。箱涵頂高程-1.23 m,上覆土厚度約9.1 m;基礎高程-6.73 m,坐落于粉質黏土層上。

圖1 穿越外環線的非開挖段箱涵縱斷面

對現場條件進行分析后,在工程設計中應重點解決以下兩方面的問題:①由于箱涵尺寸較大,如何減小因箱涵施工對公路造成的不利影響。②因工程區域地下水比較豐富,如何保證箱涵施工期間的干場作業。

3 設計方案及技術分析

根據現場條件,初擬采取管棚支護方案,減小箱涵施工對路基造成的擾動。同時,可利用管棚進行封閉止水,以保證箱涵干場施工。

設計方案采用“長管棚支護,分段暗挖現澆箱涵”方案。箱涵頂面及兩側面采用Φ300熱軋無縫鋼管作管棚超前支護,從進口段一次沿水平打入,鋼管間距35 cm,全長62 m。利用非開挖氣動夯管錘在導向設備上將鋼管夯擊進路基內,在止水鎖口引導下,相繼夯進其他鋼管,形成管棚止水帷幕。底部采用防水混凝土封底。在管棚內分節暗挖而后現澆混凝土箱涵,每次開挖4.5 m,每節箱涵現澆長度2.5 m。優化前的設計方案管棚布置,如圖2 所示。

圖2 優化前的設計方案管棚布置

優化前的設計方案在管棚夯進過程只切土,對路基土體擾動較小,不會引起路面沉降。如能確保管棚導向及鎖口止水不出現問題,單從設計角度看,也可形成比較理想的支護結構。箱涵采用分段開挖現澆方案,可使管棚撓度值控制在10 mm以內,從而確保公路不會產生過大沉降。但結合施工條件及其他類似工程經驗進行分析后,設計方案主要存在以下幾方面問題。

(1)因管棚長度達62 m,同時覆土較厚,Φ300鋼管管棚剛度相對較小,夯進過程中對土質變化情況適應性較差,加之鎖口連接部分結構也比較薄弱,在利用水平氣動錘夯進過程中容易發生方向偏轉。在天津地區其他類似工程中曾發生止水鎖口拉開及管棚“下扎、上抬”的情況,因此在管棚夯進過程中對施工精度要求較高。

(2)為避免外環線路面發生沉降,因而無法采取區域降水措施。由于箱涵底部并未設置管棚,土方開挖過程中無法對施工區域形成整體封閉,會給土方開挖及混凝土封底的施工帶來困難。同時,封底混凝土無法截斷掌子面滲水,因此設計方案的防水措施能否達到預期效果也值得研究。

(3)管棚內土體為帶水開挖,為防止開挖后掌子面土體坍塌,需對管棚所圍土體進行注漿加固。設計方案采用在管棚施工前從公路兩側邊坡斜向預注漿的方法,施工難度較大。

(4)箱涵采用分段現澆施工造成工期過長,同時也增大施工風險。

4 設計方案優化及技術分析

根據對原設計方案的技術分析,最終采用“大管棚超前支護,箱涵頂進”方案,其布置如圖3所示。

圖3 優化設計方案管棚布置

大管棚采用Φ970×16 mm鋼管,每根長62 m,共30 根。箱涵由分段現澆方案改為預制頂進方案。箱涵分3節預制,前端節設3 m長鋼筋混凝土刃腳,混凝土刃腳上裝三面鋼刃腳。頂進過程中設置2個中繼間,第一節箱涵計算頂力3 368 t,第二節與第三節箱涵計算頂力均為3 162 t。工作坑后背采用Φ1.2灌注樁進行支撐,底部設1 m×2 m 現澆混凝土分配梁。工作坑底部設置20 cm 厚現澆混凝土滑板,為防止箱涵頂進時滑板隨之滑動,板下每隔3 m設1道錨梁。

為減小箱涵頂進摩阻力,主要采取以下兩項措施:①在前端混凝土刃腳及中繼間處預留觸變泥漿注漿孔進行注漿;②滑板表面采用砂漿抹平并涂刷2 mm機油,力求表面光潔平滑。

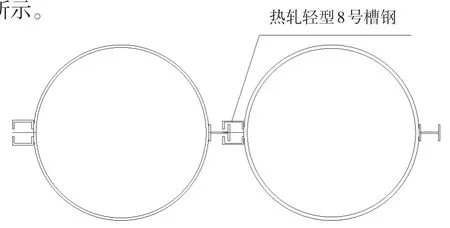

為解決管棚施工導向的問題,管棚改由泥水平衡機頂進施工,由于泥水平衡機具有定向能力,因此可保證管棚的施工精度。同時,對管棚間互鎖裝置進行加強,采用4 根熱軋輕型8 號槽鋼制作,如圖4所示。

圖4 優化設計方案管棚互鎖裝置

針對施工場地地下水豐富的情況,優化后的設計方案對管棚互鎖部位進行注漿,形成完整的止水管幕。為此,在每根鋼管上間隔2 m 設1 道注漿斷面,每個斷面預留3 個帶止漿閥的注漿孔。待管棚頂進后,對鎖口進行注漿。同時,可利用預留的注漿孔對管棚內土體進行注漿加固,以保證掌子面土體穩定。

為盡量縮短工期、降低施工風險,優化后的設計方案將管棚頂進工作坑與箱涵頂進工作坑分別布置在公路兩側。在頂進管棚的同時進行箱涵預制,待管棚施工完畢后3節箱涵連續頂入。

5 結語

(1)采用大管棚封閉并對鎖口進行注漿所形成止水管幕,有效地解決了箱涵頂進過程中的施工排水問題。通過對鎖口的改進及采用泥水平衡機頂進法,有效地解決了管棚的定向問題。

(2)優化后的管棚可起到“擋土、封水”的作用,其剛度雖比原設計方案有所增強,但由于缺乏有效的豎向支撐,管棚仍無法單獨承受上覆土的重量。因此,在箱涵頂進過程中如何預防箱涵與管棚之間土體脫落,保證箱涵對管棚的有效支撐,就成為確保管棚及公路安全的關鍵。本工程在要求鋼刃腳始終吃土的同時,頂進過程中在箱涵頂板及兩側共設置4根注漿管,隨頂進隨注漿。

(3)本工程在設計階段因受場地條件制約,未能對路基下土層進行鉆孔取樣。當箱涵頂進到約30 m處土質發生突變,造成頂進阻力驟增。在對工作坑后背進行加強并將頂力由原設計4 000 t 增大至6 000 t后,箱涵頂進仍十分困難。最終,采用在混凝土刃腳前超挖30 cm 并增加觸變泥漿用量后,施工才得以順利進行。建議在有條件的情況下,應對路基土層分布情況進行詳細勘查,以便于及時采取處理措施。同時,在頂力出現異常后,即使對工作坑后背進行加強后也不應隨意增大頂力,以免對中繼間及混凝土刃腳造成破壞。

(4)根據優化后的設計方案,在對鎖口進行注漿后,應采用泵送混凝土對管棚進行灌注。施工期間,在確保管棚穩定的前提下,保留10根管棚未進行灌注。在箱涵頂進阻力增大后,在利用原有觸變泥漿注漿系統的同時,通過管棚預留孔加注觸變泥漿,對減小箱涵頂力起到了重要作用。并且待箱涵頂進完成后,通過預留的注漿孔進行回填注漿也取到了良好的效果。

(5)通過對設計方案的優化,本工程僅用24 d即完成主體箱涵的頂進,極大地縮短了施工工期,降低了施工風險。掌子面土體注漿量及漿液配比應通過現場試驗確定,以既能保證掌子面土體穩定又不過分增加頂力為佳。在人口比較密集的地區,采用泥水平衡機頂進法進行施工所帶來的環境污染問題也應引起設計人員的重視。