冷變形及退火對Ti50Ni45Cu5 合金組織性能的影響

熊雯瑛,羅兵輝,李彬,柏振海,鄒镕

(中南大學 材料科學與工程學院,湖南 長沙,410083)

TiNi 合金具有良好的形狀記憶效應和超彈性,較高的力學性能,優良的耐磨耐腐蝕性能和良好的阻尼特性,同時還具有較好的生物相容性[1]。近年來,對于Ti-Ni 形狀記憶合金進行了大量研究[2-5],近等原子TiNi 合金高溫母相為B2 結構,隨著溫度的變化,發生B2-M 相變,轉變為單斜結構的馬氏體。經適當的熱處理,合金相變行為變為B2-R-M,R 相為菱方結構。隨著航空航天、電子、機械、宇航、醫療某些器件對力學性能及阻尼性能的更高要求,人們研究了第三組元的添加對TiNi 合金的組織和性能的影響[6-9],如在TiNi 合金中添加Cu 后,Cu 主要占據B2 結構的Ni 位,合金的相變行為和相轉變溫度都有顯著的改變[10-14],Ti50Ni50-xCux(原子數分數,%)合金是孿晶型阻尼合金,x<5 時,合金發生B2-B19′熱彈性馬氏體相變;6.7<x<15 時,發生B2-B19 和B19-B19′熱彈性馬氏體相變;x>15 時,合金發生B2-B19 熱彈性馬氏體相變。這些研究工作主要集中Cu 對Ti50Ni50-xCux合金相變行為及內耗性能的影響,而對冷變形及熱處理等工藝因素對合金組織、相變行為、內耗性能及力學性能的影響鮮有報道。為此,本文作者針對某航空驅動元件使用性能要求,研究冷變形及退火對Ti50Ni45Cu5合金組織和性能的影響,將具有重大理論及實際意義。

1 試驗方法

采用純度為99.7%的海綿鈦、99.9%的電解鎳和99.9%的純銅,在真空感應爐中熔煉,二次重熔,合金的名義成分為50%Ti-45%Ni-5%Cu(原子數分數)。鑄錠經900 ℃均勻化24 h,在850 ℃熱軋至2 mm,800 ℃固溶2 h,水淬。試樣分別經變形量為25%和35%的冷軋后,在300~600 ℃退火1 h,水冷。其中,1 號為固溶淬火試樣;2 號為固溶淬火后經25%冷變形,并于300~600 ℃/1 h 退火試樣;3 號為固溶淬火后經35%冷變形,并在400 ℃/1 h 退火試樣。

用OLYMPUS/PMG3 金相顯微鏡分析合金各熱處理狀態的組織變化,金相腐蝕液為V(HF):V(HNO3)=1:2.5;用差示掃描量熱(DSC )儀定性分析不同熱處理工藝下合金的相變過程和相變起止溫度,測量時升溫/降溫速率為10 K/min,溫度為-50~150 ℃,相變溫度為DSC 試驗中第2 個溫度掃描曲線所示,為避免應力誘導相變作用,不考慮第1 次溫度掃描。用D/max 2550型X 線衍射(XRD)儀分析熱處理下合金的相組成及其晶格參數。用多功能內耗儀測量合金的內耗-溫度譜,應變振幅為2×10-5,頻率為0.5~4.0 Hz,升溫/降溫速率為2 K/min,溫度為0~200 ℃。

2 結果與分析

2.1 冷變形與退火對Ti50Ni45Cu5 合金組織及力學性能的影響

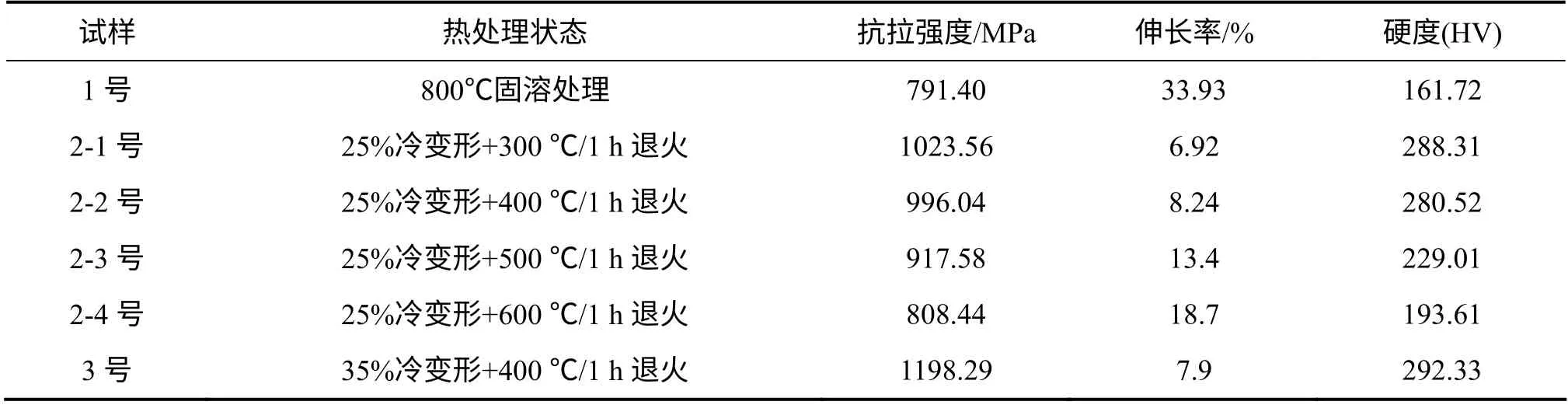

表1 所示為合金力學性能。由表1 可見:35%冷變形后400 ℃/1 h 退火合金具有最高綜合力學性能。300~400 ℃/1 h 退火時,強度和硬度降低較少,而500~600 ℃/1 h 退火時,強度和硬度急劇降低,這說明300~400 ℃為回復退火,沒有發生再結晶。

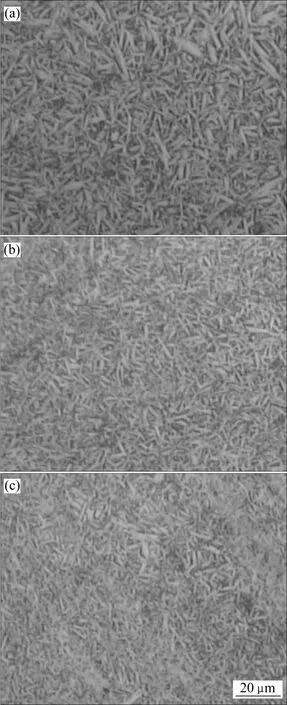

圖1 所示為試樣經25%和35%冷變形后400 ℃/1 h 退火的室溫(低于B2-M 的相轉變溫度)金相組織。圖1 中均觀測到有中脊面,故知其為片狀馬氏體。比較圖1 可知:固溶淬火態合金的馬氏體最粗,25%冷變形400 ℃/1 h 退火合金的次之,35%冷變形400 ℃/1 h 退火合金的馬氏體最細。

表1 合金的力學性能Table 1 Mechanical properties of alloy

圖1 Ti50Ni45Cu5 合金的金相組織Fig.1 Metallographs of Ti50Ni45Cu5 alloy

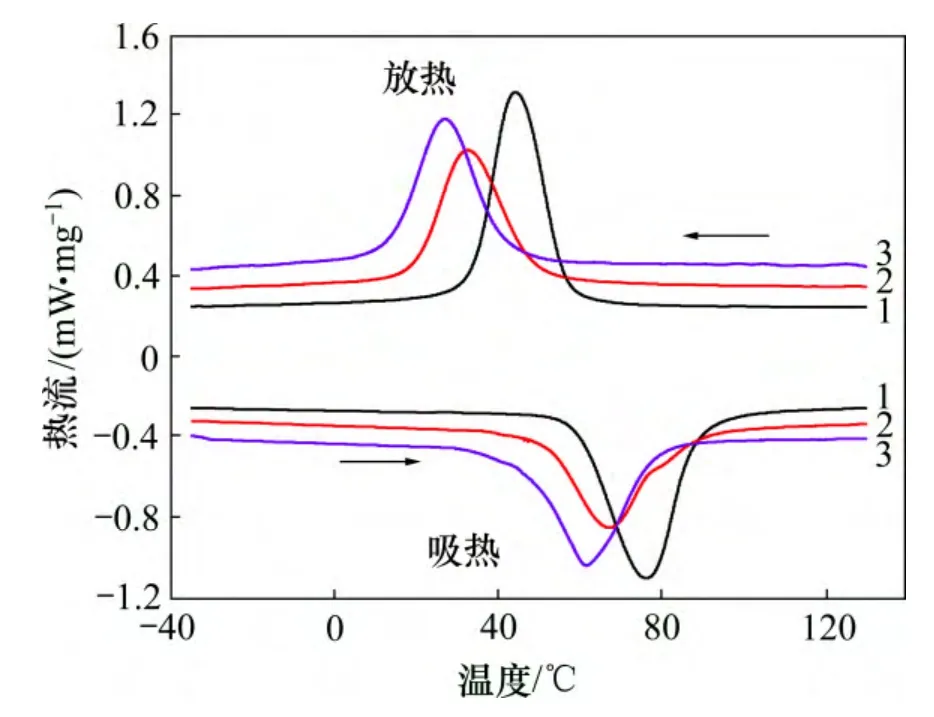

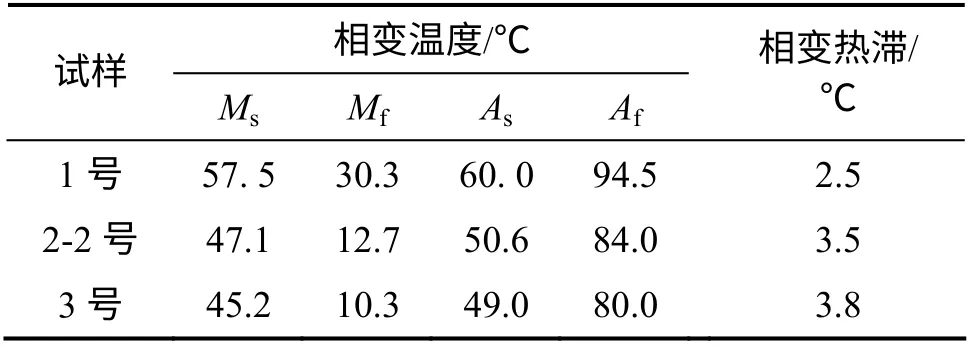

圖2 所示為不同量冷變形試樣經400 ℃/1 h 退火后的DSC 曲線。由圖2 可見:冷變形使合金的馬氏體相變溫度(Ms, Mf)和逆馬氏體相變溫度(As, Af)降低,并且隨著冷變形量的增加而降低得更多。3 種試樣的相變溫度以及相變熱滯如表2 所示。

圖2 不同冷變形量Ti50Ni45Cu5 合金400 ℃/ 1 h 退火后DSC 曲線Fig.2 DSC curves of Ti50Ni45Cu5 alloy with different cold-deformation and annealed at 400 ℃/1 h

表2 合金的相變溫度Table 2 Phase transformation temperatures of alloy

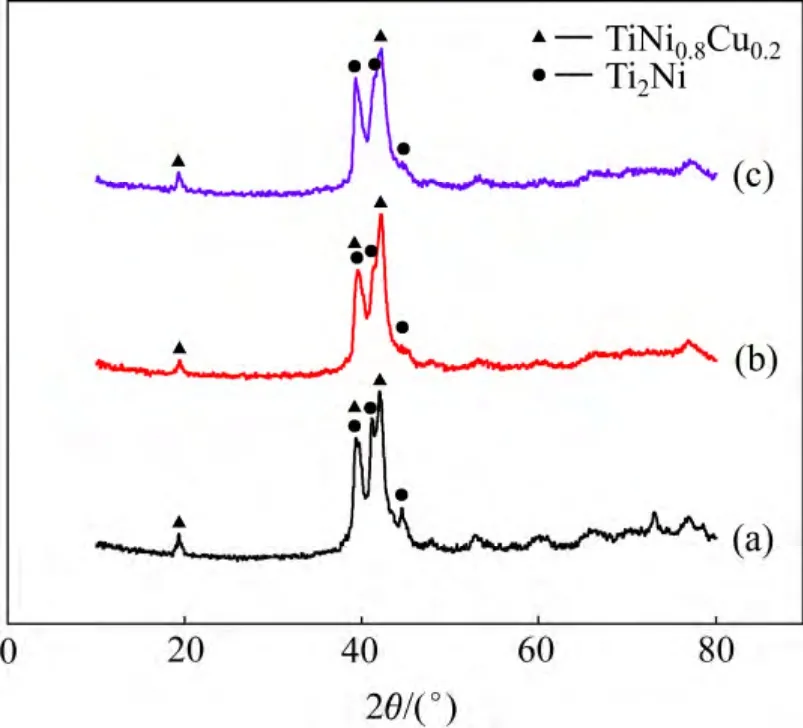

圖3 所示為3 種狀態合金X 線衍射圖譜。由圖3可見:Cu 固溶形成TiNi0.8Cu0.2,且合金中存在第二相Ti2Ni。

圖3 Ti50Ni45Cu5 合金X 線衍射圖譜Fig.3 X-ray diffraction patterns of Ti50Ni45Cu5 alloy

2.2 冷變形退火對Ti50Ni45Cu5 合金內耗的影響

圖4 所示為Ti50Ni45Cu5合金熱處理后內耗-溫度譜。從圖4(a)可見:加熱過程中,內耗峰峰溫為74.5 ℃,峰值內耗為0.075。降溫過程中,內耗峰峰溫為45.0 ℃,峰值內耗為0.069。固溶態峰值溫度為74.5 ℃,峰值為0.075;從圖4(b)可見:退火態峰值溫度為50.5 ℃,峰值為0.109。冷變形退火使合金的內耗峰溫度降低,峰值增加。固溶態合金峰溫比35%冷變形后400 ℃/1 h退火態的高約24 ℃。

圖4 Ti50Ni45Cu5 合金內耗-溫度譜Fig.4 Internal friction-temperature curves of Ti50Ni45Cu5 alloy

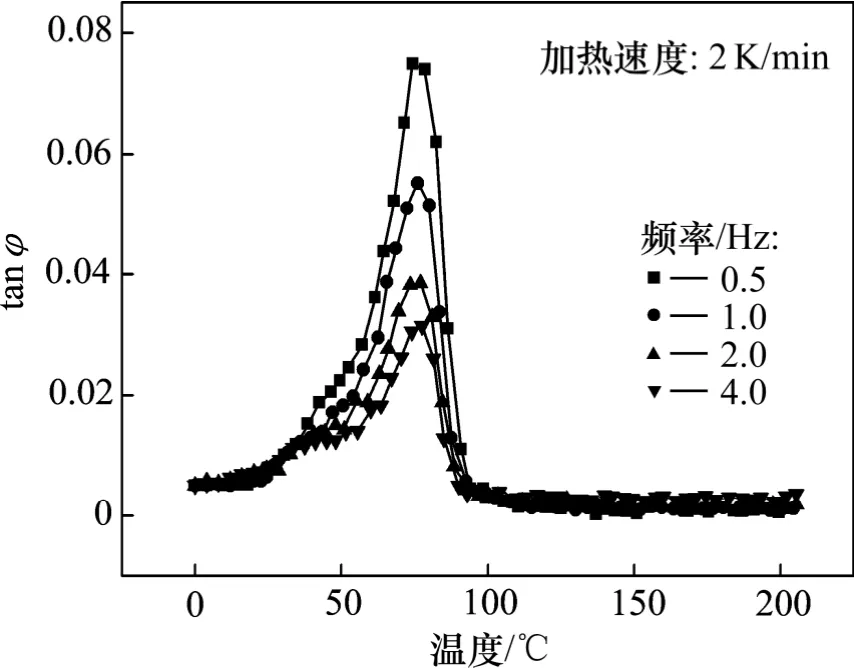

圖5 所示為不同測量頻率下固溶合金的內耗-溫度譜。由圖5 可見:隨著測量頻率的增加,內耗峰高度隨之降低,但內耗峰峰溫基本不變。內耗峰都是非對稱的峰形,馬氏體態內耗比母相的高。

3 分析討論

圖5 固溶態Ti50Ni45Cu5 合金升溫過程不同測量頻率內耗-溫度譜Fig.5 Heating process internal friction-temperature curves of Ti50Ni45Cu5 alloy in solid-solution state at different measurement frequencies

合金經冷變形產生大量位錯。由表1 可知:400℃/1 h 退火時尚未發生再結晶。升溫至As,馬氏體轉變為母相,由于位錯處易形核,馬氏體轉變為母相的核心增加,形成的高溫母相晶粒增多,水冷后母相轉變為馬氏體。因此,合金經冷變形和400 ℃/1 h 退火后,強度、硬度都比固溶淬火態明顯增加,塑性降低。冷變形量越大,片狀馬氏體越細,強度、硬度越高。

冷變形導致馬氏體相變溫度和逆馬氏體相變溫度降低,且隨著冷變形量的增加而降低。這是由于Ms隨著母相B2 晶粒尺寸減小而降低造成的。

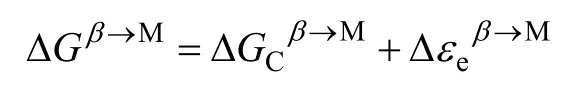

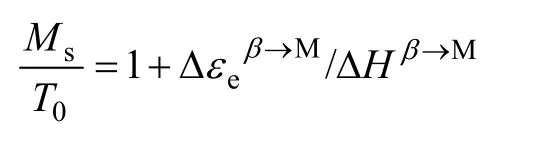

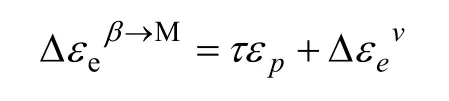

母相B2 轉變為馬氏體M 的相變自由能差為

式中:ΔGCβ→M為化學自由能差;Δεe

β→M為應變能差。由于馬氏體相變溫度范圍較小,可以將相變的焓差Δ Hβ→M和熵差Δ Sβ→M看作與溫度無關的常數,則

式中,T0由ΔGCβ→M=0確定。對熱彈性馬氏體,假設第一批馬氏體形成時,化學自由能差剛好和相變應變能差抵消,即ΔGβ→M=0,對應的溫度就是馬氏體點Ms。因此有

馬氏體相變時,材料中的應變能為切變產生的應變能和相變體積變化產生的應變能之和,即

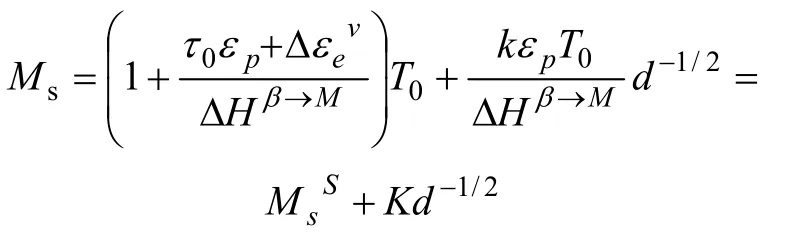

式中:Δεev是相變體積變化產生的應變能差,與晶粒度無關;τ 是馬氏體相變的臨界切應力;εp為切應變;τεp只存在于馬氏體中。可見:馬氏體點Ms與母相強度呈線性關系,并且,由于Δ Hβ→M<0,由Hall-Petch公式可知τ=τ0+kd-1/2(式中k<0 為材料常數)。因此得到合金Ms與母相β 晶粒尺寸關系式:

因此,Ms隨著母相B2 晶粒尺寸減小而降低。

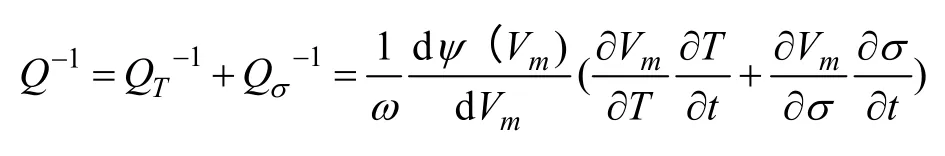

從圖5 可見:內耗峰位置與振動頻率無關,峰高隨著測量頻率的增加而降低,這種特征表明Ti50Ni45Cu5合金的內耗屬于相變機制型內耗[15]。另外,Ti50Ni45Cu5合金內耗-溫度曲線都只存在1 個阻尼峰,結合DSC 分析結果,該峰為B2-B19′相變峰。如降溫過程中,當達到馬氏體開始形成溫度時,B2 母相開始轉變成馬氏體,此時母相之間、母相與馬氏體相之間、馬氏體變體之間以及孿晶界面之間會發生相對滑動而引起能量的耗散,當溫度繼續降低,由母相轉變的馬氏體更多,則界面越來越多,內耗越來越大,當界面最多時,表現為相變內耗峰。相變繼續進行,界面減少,內耗值下降,馬氏體新相完全形成時,內耗值基本不再變化。根據Delorme-Djonghe 等[16-17]相變理論,

其中:ω 為激振力角頻率;Vm為馬氏體相體積比;ψ(Vm)為與相變過程中馬氏體相體積變化有關的單調函數。可認為,馬氏體的相變來源于2 方面:一方面是熱誘導馬氏體中孿晶界面的運動,與變溫速率有關;另一方面是應力誘導馬氏體轉變,與外加應力有關。Lin 等[18]認為:當變溫速率較大時,溫度對相變起主要作用;當變溫速率小于1 K/min 時,外應力對相變其主要作用。本實驗中變溫速率為2 K/min,因此,相變內耗是熱誘導馬氏體相變產生的。

母相為B2 結構(bcc),馬氏體為畸變單斜結構(B19′),馬氏體相中的孿晶界面具有黏滯性,在外應力作用時,孿晶發生相對運動以便應力協調,從而產生較高的內耗。同時,馬氏體有24 個變體,在應力作用下,變體之間相對滑動產生應力弛豫,導致Ti50Ni45Cu5合金中馬氏體的內耗值比母相的內耗值要高(如圖4 和圖5 所示),B2 母相內耗約為0.001,而馬氏體內耗約為0.005。

冷變形后400 ℃/1 h 退火的合金馬氏體片細小,馬氏體孿晶亞結構增多,如圖6(a)所示,振動受力時相界面、孿晶界面和馬氏體變體界面的滯彈性遷移會吸收更多能量,冷變形后退火的合金內耗峰值高。從圖6(b)看出:馬氏體內較均勻分布第二相,結合圖3的 X 線衍射圖譜,該第二相為Ti2Ni,其對相變及內耗的影響有待進一步研究。

圖6 Ti50Ni45Cu5 合金TEM 明場像及選區電子衍射Fig.6 Bright-filed TEM image of Ti50Ni45Cu5 alloy and selected area electron diffraction pattern

冷變形退火后合金的馬氏體相較細,馬氏體孿晶亞結構較多,升溫過程中馬氏體中儲能轉變為相變驅動力,使相變外加驅動力減小,有利于馬氏體轉變為母相的相變,相變在較低溫度進行,結合DSC 結果分析表明,冷變形退火后合金母相B2 晶粒較小,相變溫度低,因此,冷變形退火后合金的內耗峰位較固溶態低。

4 結論

(1) 冷變形+退火工藝使Ti50Ni45Cu5合金強度和硬度增加,塑性下降。

(2) 冷變形+400 ℃/1 h 退火工藝使Ti50Ni45Cu5合金相變溫度降低,且冷變形量越大,相變溫度越低;35%冷變形+400 ℃/1 h 退火態合金的Ms為45.2 ℃,Mf為10.3 ℃,As為49.0 ℃,Af為80.0 ℃。

(3) Ti50Ni45Cu5合金Ms隨著母相B2 晶粒尺寸的減小而降低,Ms與母相 B2 晶粒尺寸關系式為Ms=MsS+Kd-1/2。

(4) 35%冷變形后400 ℃/1 h 退火Ti50Ni45Cu5合金中馬氏體片細小,馬氏體孿晶亞結構增多,內耗增加,合金在變溫過程中只發生B2-B19′相變,為熱誘導相變內耗機制;馬氏體相變溫度較低,相變內耗峰值溫度較低。

[1] 劉禮華, 楊恒, 王利明, 等. 鎳鈦形狀記憶合金應用及產業化現狀[J]. 新材料產業, 2002(8): 29-32.LIU Lihua, YANG Heng, WANG Liming, et al. The application and industrialization status of NiTi shape memory alloy[J]. New Material Industry, 2002(8): 29-32.

[2] Wu S K, Lin H K. Damping characteristics of TiNi binary and ternary shape memory alloys[J]. Journal of Alloys and Compounds, 2003, 355(1): 72-78.

[3] 黃學文, 黃光能, 王慧, 等. TiNi 形狀記憶合金阻尼性能的研究[J]. 材料工程, 2003(5): 3-14.HUANG Xuewen, HUANG Guangneng, WANG Hui, et al.Study on damping characteristics of TiNi shape memory alloy[J].Materials Engineering, 2003(5): 3-14.

[4] Lin H L, Wu S K, Chou T S. Aging effect on the low temperature internal friction relaxation peak in a Ti49-Ni51alloy[J]. Journal of Alloys and Compounds, 2003, 355(1): 90-96.

[5] 楊軍, 羅兵輝, 柏振海. 熱處理制度對Ti49.2Ni50.8合金內耗性能的影響[J]. 中國有色金屬學報, 2005, 15(10): 1560-1565.YANG Jun, LUO Binghui, BAI Zhenhai. The influence of heat treatment system on internal friction performance of Ti49.2Ni50.8alloy[J]. The Chinese Journal of Nonferrous Metals, 2005,15(10): 1560-1565.

[6] 侯智敏, 趙永慶, 羅媛媛, 等. 不同固溶處理工藝對Ti50Ni24.9Cu25Y0.1合金組織與相的影響[J]. 稀有金屬材料與工程, 2010, 39(9): 1636-1639.HOU Zhimin, ZHAO Yongqing, LUO Yuanyuan, et al. The influence of different solid solution treatment technology on organization and phase of Ti50Ni24.9Cu25Y0.1alloy[J]. The Rare Metal Materials and Engineering, 2010, 39(9): 1636-1639.

[7] Wang Q Y, Zheng Y F, Liu Y. Microstructure, martensitic transformation and superelasticity of Ti49.6Ni45.1Cu5Cr0.3shape memory alloy[J]. Materials Letters, 2011, 65(1): 74-77.

[8] Nam T H, Lee J H, Nam J M, et al. Microstructures and mechanical properties of Ti-45at.%Ni-5at.%Cu alloy ribbon containing Ti2Ni particles[J]. Materials Science and Engineering A, 2008, 483: 460-463.

[9] Suo Z Y, Qiu K Q, Ti-Cu-Ni alloys with high strength and good plasticity[J]. Journal of Alloys and Compounds 2008, 463:564-568.

[10] Nam T H, Saburi T, Shimizu K. Cu-content dependence of shape memory characteristics in Ti-Ni-Cu alloys[J]. Materials Transactions, JIM, 1990, 31(11): 959-967.

[11] Nam T H, Saburi T, Nakata Y, et al. Shape memory characteristics and lattice deformation in Ti-Ni-Cu alloys[J].Materials Transaction, JIM, 1990, 31(11): 1050-1056.

[12] Nam T H, Saburi T, Kawamura Y, et al. Shape memory characteristics associated with the B2-B19 and B19-B19′transformations in a Ti-40Ni-10Cu(at.%) alloy[J]. Materials Transaction, JIM, 1990, 31(11): 262-269.

[13] Fukuda T, Saburi T, Chihara T, et al. Mechanism of B2-B19-B19′transformation in shape memory Ti-Ni-Cu alloys[J]. Materials Transaction, JIM, 1995, 36(10): 1244-1248.

[14] Wang Z G, Zu X T, Huo Y. Effect of heating/cooling rate on the transformation temperatures in TiNiCu shape memory alloys[J].Thermochimica Acta, 2005, 436: 153-155.

[15] Sapozhnikov K, Goluandin S, Kustov S, et al. Anelasticity of B19′ martensitic phase in Ni-Ti and Ni-Ti-Cu alloys[J].Materials Science and Engineering A, 2006, 442: 398-403.

[16] Delorme J F, Schmid R, Robin M, et al. Calculation of anelastic effects due to interaction between dislocation and point defects[J]. J Phys, 1971, C32(7): 101-111.

[17] Dejonhe W, Batist R D, Dwlaey L. Factors affecting the internal friction peak due to thermoelastic martensitic transformation[J].Scripta Metall, 1976, 10(12): 1125-1128.

[18] Lin H C, Wu S K, Yeh M T. Damping characteristics of TiNi shape memory alloys[J]. Metall Trans A, 1993, 24(10):2189-2194.