折疊輪腿式管道機器人結構設計與仿真分析

周志鵬,代小林,張彬彬,姚善建,文禮強

(電子科技大學,四川 成都 611731)

0 引言

隨著社會和經濟的發展,管道輸送因其便捷性、經濟性在日常生活中占據重要地位,各種地下管道、空中管道以及建筑物內的通風、制冷、燃氣管道等應用越來越廣泛。保障這些管道系統的安全性和有效性也就至關重要。但隨著使用年限的增加,管道不可避免的出現老化、腐蝕、裂縫,或因一些外界因素的破壞,如不及時處理會造成財產損失以及環境污染。因此,定期對管道進行探查和維修是非常必要的。然而,管道所處環境往往是人力所限或人手所不及的,檢修難度大[1],所以管道機器人便成為了一種有效的檢測工具。

國內外均對管道機器人開展了相關研究,日本HIROSE 等[2]開發的Thes 系列輪式管道機器人,韓國CHOI等[3]研制的多關節管道機器人,國內有哈爾濱工業大學鄧宗全等[4]研制的六輪驅動式管道機器人。

目前所研制的管道機器人按驅動方式的不同可分為介質壓差驅動、輪式驅動、爬行式驅動、腹壁式驅動、行走式驅動、蠕動式驅動和螺旋式驅動等7 種[5],其中輪式管道機器人驅動效率最高,攀爬能力也強,但其適應的管徑范圍較小。為了在保證輪式管道機器人的驅動效率與穩定性的前提下,進一步提高機器人的管徑適應能力,本文提出了在機器人輪腿結構中引入一種折疊式雙平行四邊形機構,并對其自適應原理和相關性能參數進行了分析計算,還對其合理性與可行性進行了驗證。

1 管道自適應機器人設計

在輪式系列管道機器人中,攀爬能力較強的為頂壁式管道機器人,其張緊方式主要有機械自適應性張緊和反饋式電機驅動張緊兩種。其中,機械自適應性張緊機構主要是依靠彈簧張力來使輪和管壁相互作用產生張緊力,其結構簡單,控制方便,但為了保證足夠的張緊力,其可適應的管徑范圍有限;反饋式電機驅動張緊方式主要是依靠電機驅動絲桿旋轉帶動變徑機構同時縮小或擴張,并通過壓力傳感器返回的信號調整絲桿螺母的位移量,以適應不同管徑的管道并提供一定的張緊力,這種自適應模式穩定性較高,但在擴大可適應的管徑范圍的同時,其軸向尺寸也相應增大,增加了過彎難度,而且該種機器人結構復雜、整體質量大、成本也高。為使結構相對簡單的機械自適應張緊機構能適應較大范圍的管徑且不失穩定性,本文提出了一種雙平行四邊形折疊機構進行優化設計。

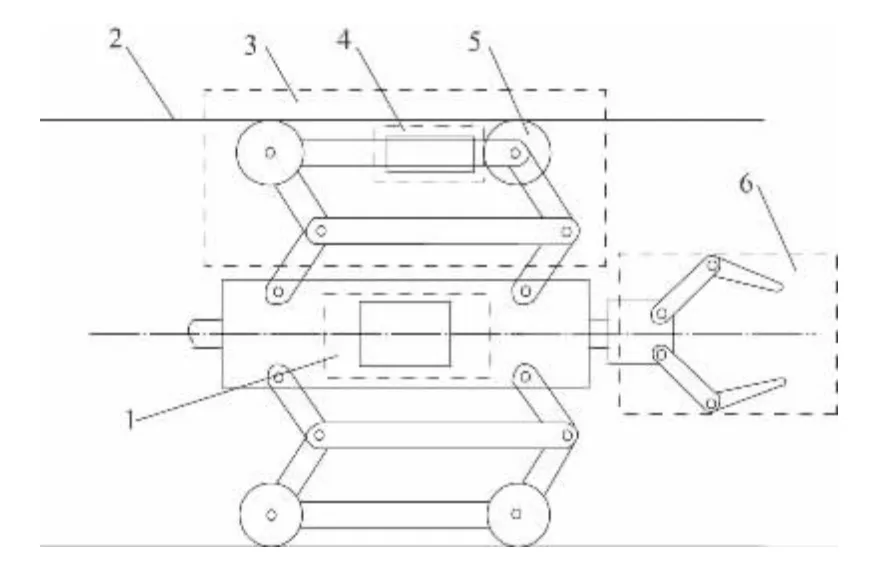

1.1 管徑自適應機器人結構組成及工作原理

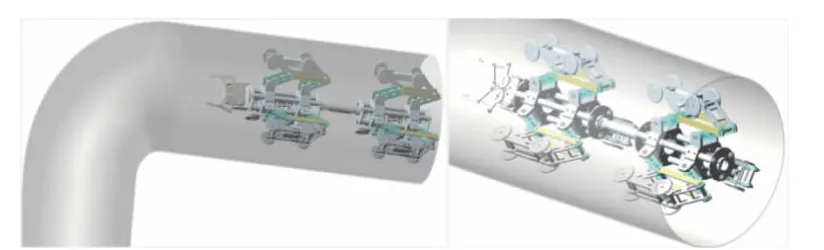

為使機械自適應張緊機構在保證足夠張緊力的同時又能適應較大范圍的管徑,通過對目前國內外的管道機器人結構特點進行研究分析,設計了一種折疊輪腿式管道機器人,其總體結構如圖1 所示。該機器人主要由驅動單元、行走單元、控制單元和導向單元組成。

圖1 管道自適應機器人總體結構圖

行走單元即為機器人的“輪腿”,該結構中引入雙平行四邊形機構,增大了機器人的管徑適應能力,同時依靠轉動關節處扭簧的張力,使主從動輪壓緊管壁,實現張緊。

控制單元接受上位機發來的指令,并根據指令產生對應的信號,控制驅動單元與導向單元執行相應動作。

每個驅動單元電機的驅動力經由一對錐齒輪換向后輸出,由控制單元輸出的方向信號和PWM 波控制主動輪以相應的速度沿管壁前進或后退。

導向單元主要用于機器人通過彎管或其他復雜管道時,該單元中的機械手具有2 個自由度,可以到達直徑為250 mm 以下管道的任意位置,通過旋轉、擺臂與管壁接觸,并產生作用力引導機器人進入指定方向的管道,同時該機械手還具備輔助障礙清除功能。

1.2 輪腿折疊與移動過程分析

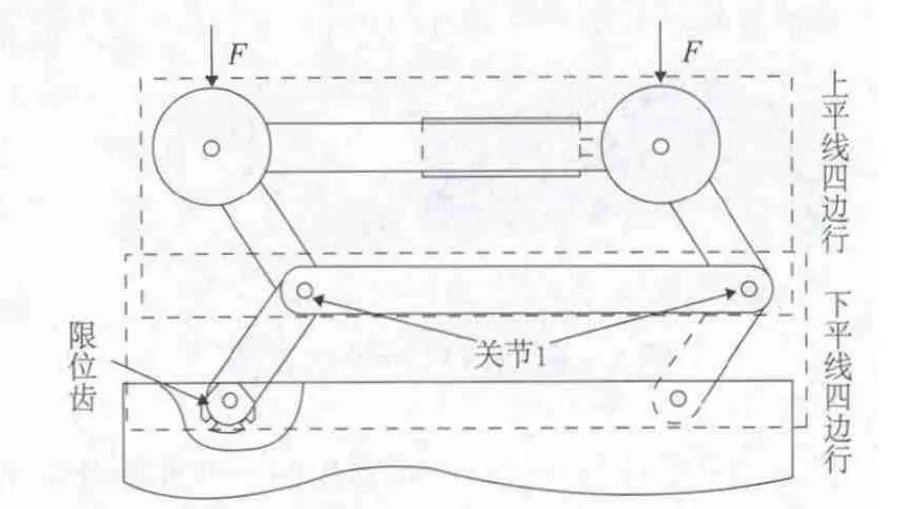

管徑自適應機器人進入管道后,靠自身扭簧的張力使3 個行走單元伸展與管壁接觸,通過相互擠壓產生張緊力。其行走單元結構簡圖如圖2 所示。

圖2 行走單元結構簡圖

管壁對主從動輪有作用力F,且垂直于上平行四邊形頂邊,該作用力必使上平行四邊形發生折疊,繞關節1 轉動,關節1 處的扭簧發生形變,對下平行四邊形產生作用力,由于關節2 處布置有限位齒,關節2 停在某位置不發生轉動,關節1 處扭簧產生的反作用力使主從動輪與管壁壓緊。其張緊力和攀爬能力的大小由扭簧的扭轉系數決定。另外,限位齒的限位位置可根據管徑大小調整,這種半控型折疊變徑的方式既擴大了機器人適應管徑的范圍,又保證了整體結構的穩定性。

運動過程中,電機驅動主動輪前進,且各驅動單元的電機轉速應保持在一相同值附近,在通過直角彎道、“T”型管道或其他復雜管道時,首先應通過安裝在機器人頭部的攝像機觀測選擇所需前進方向,然后驅動機械手,與目標方向的管道管壁接觸并產生作用力,使機器人偏向目標方向,引導進入目標管道。機器人通過直角彎管道或其他角度的管道時,采用的轉彎方式為懸空動力輪法。該方法不僅可以很好地實現轉彎,而且降低了控制程序的編寫難度。另外,機器人各單元節采用柔性連接的方式,在不增大單節軸向尺寸的同時擴展了機器人的有效搭載面積。

2 機器人相關性能參數分析與計算

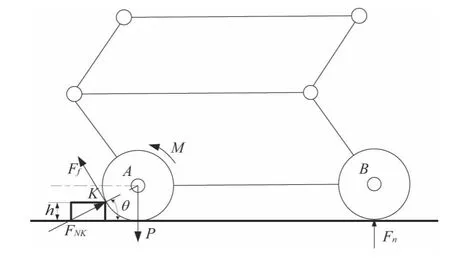

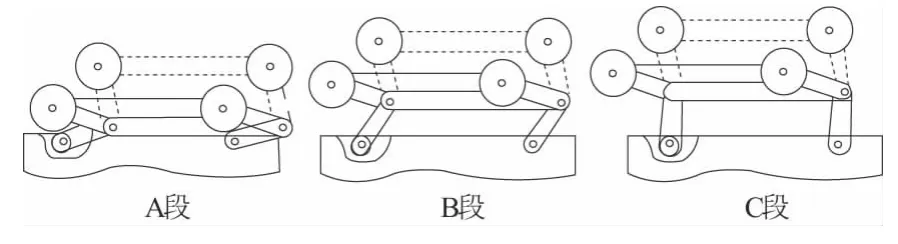

2.1 機器人越障能力分析

本管道機器人的行走單元采用機械自適應機構實現變徑,該種變徑結構比較適用于管徑連續變化的管道,而對于突變性障礙,其越障能力有限。對于突變性障礙,機器人越障時的受力分析如圖3 所示。

圖3 越障受力分析圖

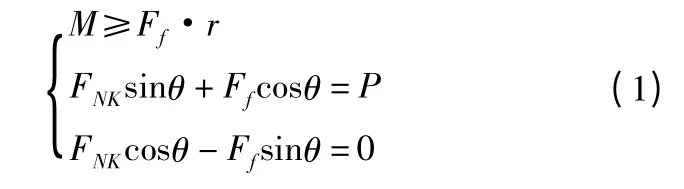

機器人前進過程中,管壁與主從動輪之間存在相互作用的預緊力Fn,當越過障礙物時,機器人前輪提升脫離地面,與障礙物在K 點接觸,產生的作用力FNK通過前輪軸心,并存在切向的摩擦力Ff,驅動輪半徑為r,機器人成功越過障礙需滿足以下平衡條件:

當機器人翻越其最大障礙物高度時,應有:

代入上述力平衡方程可以求得:

由于機器人每個驅動單元都含有驅動電機,通過以上計算可知,機器人的越障能力與驅動電機的輸出轉矩M和驅動輪處張緊力P 有關,若考慮實際情況,其最大越障高度應小于上述hmax。

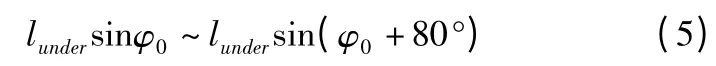

2.2 行走單元伸縮量分析

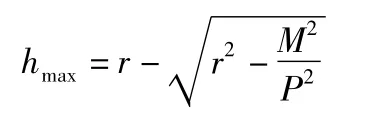

行走單元伸縮量的大小直接影響機器人的變徑能力,本管徑自適應機器人要求適應管徑范圍為150 mm~300 mm,因而要求行走單元具有相當大的伸縮范圍且與管壁有一定的附著力。本機器人行走單元采用限位齒將變徑范圍分為三段,圖4 為行走單元的三段變徑示意圖。

圖4 三段變徑示意圖

A 段中卡銷位于限位環的第一個槽中,下平行四邊形達到最大折疊程度,此時上平行四邊形的折疊程度由關節處的扭簧控制。

行走單元中下平行四邊形側邊長為lunder,下四邊形在最大折疊程度時與底邊夾角為φ0,限位齒可轉動角度為80°,則下平行四邊形的伸縮量變化范圍為:

上四邊形側邊長為lupper,上平行四邊形達到最大折疊程度時,側邊與水平夾角為θ0,扭簧可扭轉角度為θ,則上平行四邊形的伸縮量變化范圍為:

故機器人各行走單元最大伸縮量為:

機器人行走單元采用折疊式雙平行四邊形機構和三段式可控變徑方式,實現段間離散,總體連續,既滿足了大變徑范圍的要求,又保證了與管壁預緊力的要求,還增強了機器人運動過程中的穩定性。

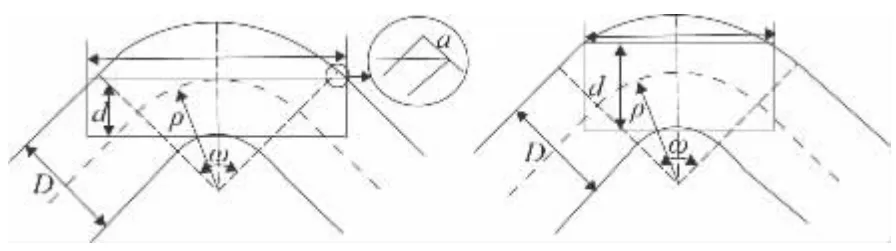

2.3 彎管通過性分析計算

工程中常見的管道有水平管道、豎直管道、彎管、歧管等[6]。本機器人為對稱結構,假設機器人運動過程中各單元體與管道間的位置關系為同心狀態。機器人若要順利通過彎管必須滿足彎管的幾何約束條件,彎管的主要參數有曲率半徑ρ,彎曲角度φ(通常為90°)以及管道直徑D。為避免機器人過彎時不出現“卡死”現象[7],下面討論上述參數對機器人單節軸向長度l,單節最大徑向尺寸d的要求。

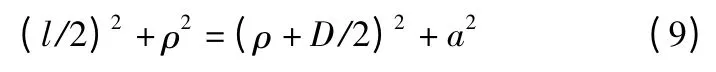

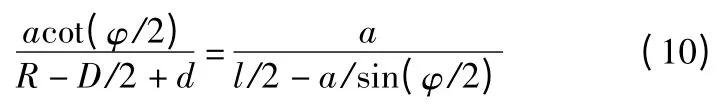

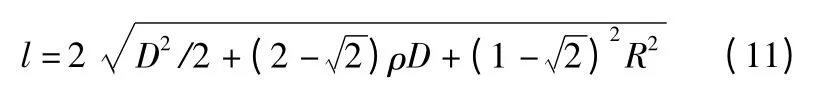

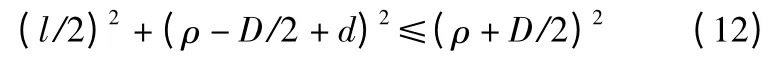

1)當機器人徑向尺寸0 <d≤D/2 時,若機器人的兩端面在彎管與直管相切處發生“卡死”現象,此時單元體的徑向最大尺寸d 和軸向長度l 應滿足:

圖5 過彎示意圖

若“卡死”現象出現在兩直管道邊且距相切點距離為a 處,此時軸向長度l 滿足方程:

又根據三角形相似原理存在方程:

可得:a=sin(φ/2)·[l/2-(ρ-D/2 +d)tanφ/2]

特殊的,當d=D/2,φ=90°時,機器人單元體的軸向最大尺寸為:

2)當機器人徑向尺寸D/2 <d <D 時,若機器人“卡死”現象出現在彎管圓弧處,此時單元節的軸向尺寸應滿足以下方程:

經分析,該軸向長度為在機器人徑向尺寸d∈(D/2,D)的情況下,機器人可順利通過彎管而不至于“卡死”現象的最大軸向尺寸。

3 仿真分析與試驗

為了驗證本設計的可行性,首先采用了功能強大的三維建模軟件PRO/E 對本管道機器人進行建模與裝配,并進行了全局干涉檢查,在確認模型準確性后導入到虛擬樣機仿真軟件ADAMS 中,設定模型零件的材料屬性、各零件間的運動約束以及仿真環境(包括重力、摩擦力、驅動力和與管壁間的接觸力等),使其與實際物理樣機情況相符[8],然后進行該機器人的虛擬樣機動力學仿真分析試驗。仿真分析試驗結果如圖6 所示。

圖6 虛擬樣機運動仿真圖

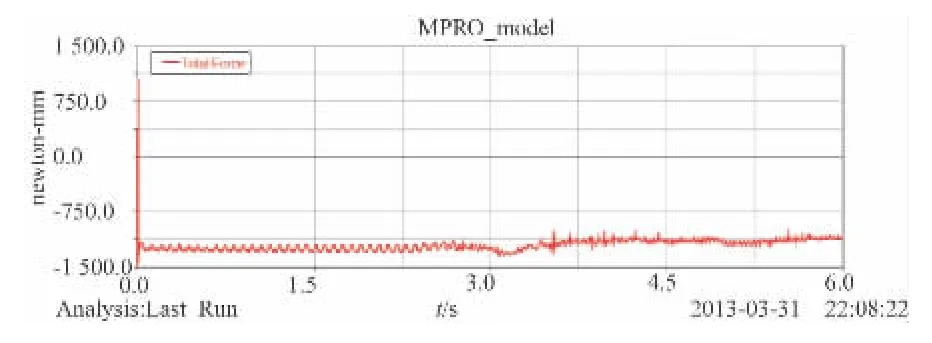

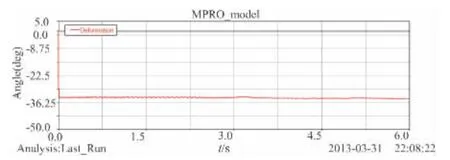

行走的平穩性是評價管道機器人的一個重要指標,本仿真實驗中主要針對管道機器人運動過程中的平穩性作了仿真分析。圖7和圖8為在仿真環境下,機器人運動過程中輪腿內扭簧的扭轉力/時間曲線和扭轉角/時間曲線關系圖。

圖7 扭轉力/時間曲線

圖8 扭轉角/時間曲線

從圖7 和圖8 中可以看出,在恒定管徑管道內機器人運動過程中,輪腿內的扭簧扭轉力大小處于起伏波動狀態,但基本保持不變,該現象可能是機器人各輪與管壁未能保持良好接觸原因造成的。而從扭轉角/時間曲線可以看出運動過程中機器人保持著較好的平穩性。

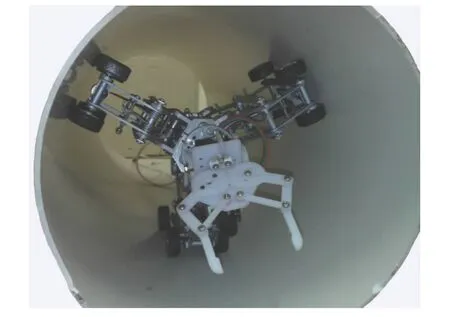

圖9 為實驗樣機在直徑為250 mm 的管道內運動的實物圖。實驗結果表明機器人在管道內運動過程中各輪腿會出現些許伸縮變化,但整體運行狀態良好,轉彎流暢。

圖9 實驗樣機實物圖

4 結語

對現有的輪腿式機械自適應型管道機器人的行走單元結構進行了改善,引入了折疊式雙平行四邊形機構,在保證穩定性和一定張緊力的前提下,增大了管道機器人的管徑適應范圍。而導向機械手的引入也較好的解決了復雜管道內機器人的“走向”問題。

另外,對機器人的越障能力、變徑能力以及彎管內通過性進行了分析計算,并對建立的三維虛擬樣機模型進行了動力學仿真分析,驗證了本設計的合理性和可行性。按本設計制作的實驗樣機在實際應用中也很好的達到了預期效果。

[1]徐小云,顏國正,鄢波.一種新型管道檢測機器人系統[J].上海交通大學學報,2008,38(8):1324-1327.

[2]HIROSE S,OHNO H,MITSUI T,et al.Design of in-pipe inspection vehicles for φ25,φ50,φ150,pipes[C].Proceedings of IEEE International conference on Robotics and Automation,May 10-15,1999,Detroit,USA.Detroit:IEEE,2009:2309-2314.

[3]CHOI H R,RYEW SM.Robotic system with active steering capability for internal inspection of urban gas pipeline[J].Mechatronics,2002,12(5):713-736.

[4]鄧宗全,陳軍,姜生元,等.六獨立輪驅動管內檢測牽引機器人[J].機械工程學報,2005,41(9):67-72.

[5]Se-gon Roh,Hyouk Ryeol,Differential-Drive in-Pipe Robot for Moving inside Urban Gas pipeline[J].IEEE Transactions on Robotics,2005,21(1):1-17.

[6]吳洪沖.三輪腿式管道機器人結構設計及運動學分析[D].呼和浩特:內蒙古工業大學碩士學位論文,2007,4:24-25.

[7]許馮平,鄧宗全.管道機器人在彎管處通過性的研究[J].機器人ROBOT,2009,26(2):155-160.

[8]張美艷,韓小秋.基于PRO\E 和ADAMS 管道機器人仿真設計[J].機械設計與制造,2011,7:22-24.