中國電信重慶公司:加快推動數(shù)字鄉(xiāng)村建設信息化賦能鄉(xiāng)村振興取得新成效

2021年是“十四五”開局之年,是全面推進鄉(xiāng)村振興起步之年。站在新的歷史起點,中國電信重慶公司高度重視鄉(xiāng)村振興工作,充分發(fā)揮中國電信云網(wǎng)融合、安全可信的數(shù)字化能力優(yōu)勢,積極主動做好鞏固拓展脫貧攻堅成果同鄉(xiāng)村振興有效銜接,在接續(xù)推進鄉(xiāng)村全面振興中踐行央企使命、彰顯央企擔當。

今年1-8月,中國電信重慶公司在全市各區(qū)縣全面試點“村村享”、智慧農(nóng)業(yè)、智慧大屏等信息化應用推廣,協(xié)同地方政府共同推進治理數(shù)字化、生產(chǎn)智慧化、生活智慧化。截至目前,中國電信重慶公司在全市已建成平安鄉(xiāng)村監(jiān)控平臺4000余個,服務用戶逾40萬,在14個鄉(xiāng)鎮(zhèn)建成基于天翼高清的智慧大屏,“村村享”、智慧農(nóng)業(yè)等應用在全市各地試點探索推廣。

科學規(guī)劃、統(tǒng)籌推進

鄉(xiāng)村振興戰(zhàn)略作為國家戰(zhàn)略,是具有全局性、長遠性、前瞻性的國家總布局,是國家發(fā)展的核心和關鍵問題。進入2021年以來,中國電信重慶公司黨委不斷提高政治站位,多次召開專題會議研究部署,統(tǒng)籌整合各方面資源,加快推動數(shù)字鄉(xiāng)村建設、踐行鄉(xiāng)村振興戰(zhàn)略。

按中國電信集團公司工作部署,一方面,中國電信重慶公司成立了領導小組,統(tǒng)籌指導和推進鄉(xiāng)村振興工作。另一方面,公司各相關部門組建的數(shù)字鄉(xiāng)村項目組快速出臺了中國電信重慶公司鄉(xiāng)村振興工作要點和數(shù)字鄉(xiāng)村整體方案。

自今年8月起,由中國電信重慶公司黨委書記、總經(jīng)理李秀林率隊,中國電信重慶公司鄉(xiāng)村振興工作團隊先后赴市鄉(xiāng)村振興局、市農(nóng)委等開展專題交流,與相關政府主管部門 “一把手”面對面商討如何進一步發(fā)揮中國電信網(wǎng)絡、技術、人才優(yōu)勢,積極探索數(shù)字鄉(xiāng)村賦能鄉(xiāng)村治理、助推鄉(xiāng)村振興路徑,在全市重點幫扶鄉(xiāng)鎮(zhèn)盡快打造形成可規(guī)模化推廣的重慶市數(shù)字鄉(xiāng)村標桿項目,接續(xù)推動脫貧地區(qū)發(fā)展和鄉(xiāng)村全面振興。

此外,中國電信重慶公司領導班子成員還分別率隊,先后深入長壽、云陽、梁平、涪陵、榮昌、武隆、璧山、萬州、石柱、酉陽等地實地調(diào)研,組織召開現(xiàn)場推進會,全面提速數(shù)字鄉(xiāng)村推進工作,推動鄉(xiāng)村振興戰(zhàn)略落地見效。

同時,中國電信重慶公司不斷豐富應用產(chǎn)品,聚焦重點區(qū)域打造標桿項目。

在數(shù)字鄉(xiāng)村產(chǎn)品層面,先后出臺平安鄉(xiāng)村、智慧大屏、會議系統(tǒng)、智能農(nóng)業(yè)系統(tǒng)等一系列數(shù)字治理、智慧生產(chǎn)、智慧生活等多場景數(shù)字鄉(xiāng)村信息化解決方案,并推動平臺間的融通對接,構(gòu)建平臺型產(chǎn)品及服務優(yōu)勢。

在重點區(qū)域標桿項目上,中國電信重慶公司聚焦城口咸宜鎮(zhèn)、酉陽花田鄉(xiāng)、石柱橋頭鎮(zhèn)、彭水善感鄉(xiāng)、巫溪通城鎮(zhèn)等鄉(xiāng)鎮(zhèn),不斷推進數(shù)字化項目建設:一是從基礎網(wǎng)絡、信息化、消費幫扶等方面積極開展對口幫扶工作,其中僅咸宜鎮(zhèn)就直接捐贈幫扶資金30萬元;二是在長壽龍河鎮(zhèn)、酉陽花田鄉(xiāng)等區(qū)域著力打造智慧農(nóng)業(yè)、綜合治理等數(shù)字化標桿項目,積極滿足農(nóng)村家庭客戶需求,協(xié)助提升鄉(xiāng)鎮(zhèn)、村的信息化管理水平,全力服務鄉(xiāng)村振興大局。

關心關愛駐鄉(xiāng)駐村工作人員

鄉(xiāng)村振興,關鍵在人。駐村干部,尤其是第一書記,是鞏固脫貧成果,助力鄉(xiāng)村振興的中堅力量。去年9月,習近平總書記在湖南省郴州市農(nóng)村考察時提出,“在接續(xù)推進鄉(xiāng)村振興中,要繼續(xù)選派駐村第一書記,加強基層黨組織建設,提高基層黨組織的政治素質(zhì)和戰(zhàn)斗力。”

今年以來,中國電信重慶公司積極主動開展鄉(xiāng)村振興幫扶工作,先后選派37名員工到全市19個區(qū)縣擔任駐鄉(xiāng)駐村幫扶干部,并購買消費幫扶農(nóng)產(chǎn)品共計200余萬元。

為更好發(fā)揮駐鄉(xiāng)駐村工作隊作用,中國電信重慶公司制定出臺多項具體措施,不斷強化落實駐鄉(xiāng)駐村幫扶人員關心關愛和相關保障工作,為駐村干部免除后顧之憂,讓他們干事能夠更加專心、更加用力。

通過對幫扶點的調(diào)研、慰問、回訪等,及時了解幫扶人員在工作、生活等方面存在的問題和困難,并結(jié)合實際予以協(xié)調(diào)、解決,確保幫扶人員“下得去、蹲得住、融得進、干得好”,中國電信重慶公司黨委及下轄單位部門用實際行動表達對駐鄉(xiāng)駐村工作人員的深切關愛,激勵駐村干部勇于擔當、攻堅克難。

出于駐鄉(xiāng)駐村工作環(huán)境安全考慮,中國電信重慶公司在落實幫扶人員待遇保障的基礎上,除統(tǒng)購團體人身意外保險外,每年還額外為幫扶人員增購1份年度意外保險,體現(xiàn)對員工的保護和關愛。

對于駐鄉(xiāng)駐村結(jié)束后返崗工作的幫扶人員,中國電信重慶公司還明確要求各級單位部門,妥善合理安排返崗的幫扶人員工作崗位,并充分發(fā)揮其在駐鄉(xiāng)駐村工作中積累的寶貴經(jīng)驗。

全力推進數(shù)字鄉(xiāng)村建設

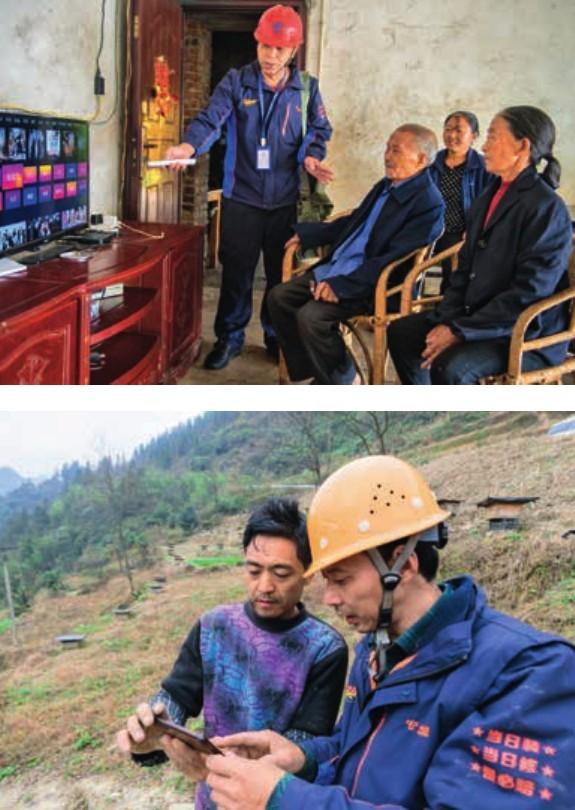

信息化賦能以鄉(xiāng)村網(wǎng)絡建設為基礎。2018年開始,中國電信重慶公司網(wǎng)絡扶貧累計投資3.03億元,累計建設光網(wǎng)端口30.29萬個,建設4G無線基站共計359個,有效夯實了農(nóng)村和貧困地區(qū)的通信網(wǎng)絡基礎。2021年,中國電信重慶公司持續(xù)鞏固基礎設施建設,按照中國電信集團公司工作部署,按需做好農(nóng)村及偏遠地區(qū)重點區(qū)域網(wǎng)絡覆蓋,重點在市級及區(qū)縣各對口幫扶地區(qū),面向農(nóng)村人口聚居區(qū),持續(xù)深化寬帶網(wǎng)絡覆蓋,優(yōu)化網(wǎng)絡服務。

建設數(shù)字鄉(xiāng)村,天翼云成為承載數(shù)字鄉(xiāng)村能力的核心資源池,中國電信是國內(nèi)首家獲得公有云等保四級認證企業(yè),天翼云6大區(qū)域資源池通過網(wǎng)絡安全審查。

為推動農(nóng)業(yè)農(nóng)村數(shù)字化建設進程,中國電信重慶公司提前部署,充分利用中國電信信息化優(yōu)勢,著力打造一批涵蓋治理數(shù)字化、生產(chǎn)智慧化、生活智慧化的信息化示范項目,目前已初具成效。

今年以來,中國電信重慶公司與渝北區(qū)興隆鎮(zhèn)合作,整合全鎮(zhèn)各區(qū)域281個攝像頭、各村(社區(qū))會議室新安裝的液晶顯示屏以及居民家中的電視機,組成了“渝北區(qū)興隆鎮(zhèn)數(shù)字鄉(xiāng)村平臺”。通過“村村享”數(shù)字鄉(xiāng)村管理系統(tǒng),興隆鎮(zhèn)實現(xiàn)對15個村、2個居委會以及2000多戶村民的數(shù)字智能化管理,為轄區(qū)群眾提供便捷化服務,走出一條信息化賦能鄉(xiāng)村振興的特色路。

在農(nóng)業(yè)生產(chǎn)智能化方面,中國電信重慶公司在城口縣雞鳴鄉(xiāng)和秀山縣隘口鎮(zhèn)等地打造了智慧茶廠項目,在茶葉種植區(qū)和生產(chǎn)區(qū)部署氣象站、環(huán)境采集器、土壤監(jiān)測器、視頻監(jiān)控等前端信息采集設備,在平臺上進行統(tǒng)一集成管理。同時,借助中國電信物聯(lián)網(wǎng)技術,可在手機、平板電腦等信息終端上實時對農(nóng)業(yè)生產(chǎn)設施、生產(chǎn)區(qū)域環(huán)境等進行全面感知,及時獲取茶葉的生長環(huán)境的空氣、土壤等數(shù)據(jù)和異常報警信息,對茶葉生長環(huán)境模型數(shù)據(jù)進行綜合分析,有效提高各品種茶葉種植的成功率;當茶葉生長出現(xiàn)異常(病變或蟲害)時,還可請專家遠程協(xié)助診斷,有效實現(xiàn)集約化、網(wǎng)絡化遠程管理,較好地實現(xiàn)農(nóng)業(yè)生產(chǎn)智能化。

在生活智慧化方面,在涪陵區(qū)清溪鎮(zhèn),由涪陵電信打造的首個“智慧大屏”示范點已于近期投入運行。中國電信重慶公司推出的綜合信息服務“智慧大屏”,分別向政府、鄉(xiāng)村居民提供陽光政務、視頻會議、政務咨訊、教育信息、電商等服務,不僅豐富了政府信息化的辦公方式,還打通了鄉(xiāng)村居民信息服務的最后一公里。同時,中國電信重慶公司還為鄉(xiāng)村居民提供更多的智能終端選擇并輔導其上網(wǎng),加快智能終端在農(nóng)村的普及,方便居民更好地享受智慧生活,有效提升村民幸福感、獲得感和滿意度。

未來,中國電信重慶公司將繼續(xù)憑借中國電信云網(wǎng)融合、安全可信、集成交付、自主研發(fā)等信息化產(chǎn)業(yè)領域優(yōu)勢,結(jié)合在數(shù)字鄉(xiāng)村信息化應用“試點”實踐與經(jīng)驗,致力于全面提升數(shù)字鄉(xiāng)村信息服務水平,為鄉(xiāng)村振興、數(shù)字中國持續(xù)貢獻力量。