再制造熱噴涂涂層切削加工的研究現狀

趙剛,張甲英,孫椰望,3

(1.裝甲兵工程學院裝備再制造工程系,北京100072;2.裝甲兵工程學院裝備再制造技術國防科技重點實驗室,北京100072;3.北京理工大學機械與車輛學院,北京100081)

0 前言

再制造工程是以產品全壽命周期理論為指導,以廢舊產品實現跨越式發展為目標,以優質、高效、節能、節材、環保為準則,以先進技術和產業化生產為手段,來修復、改造廢舊產品的一系列技術措施或工程活動的總稱[1]。利用噴涂、電鍍、焊接等手段對報廢產品進行修復和再加工,不僅能夠滿足使用要求,而且可以提高零件的使用壽命[2-3],減少能源損耗。報廢零件在進行修復后,尺寸精度和表面質量一般無法滿足使用要求,需要進行一定的加工。現有熱噴涂層的加工方式主要有切削、電解拋光、電解復合拋磨、電火花加工[4]等,文中主要對涂層的切削加工進行論述。

1 熱噴涂基本原理及涂層分類

熱噴涂技術是表面工程的重要組成技術。它的基本原理是將噴涂材料快速加熱至熔融或半熔化狀態,然后在高速氣流作用下高速噴射至基體表面,最后堆積成形[5]。常用的噴涂方法有火焰噴涂法、爆炸噴涂法、超音速噴涂法、電弧噴涂法和等離子噴涂法。

熱噴涂涂層按照涂層材料可以分為陶瓷涂層、金屬涂層、金屬合金復合涂層。按功能可以分為耐磨涂層、耐蝕涂層、熱障涂層、特殊功能涂層等。目前熱噴涂涂層的研究熱點主要集中在納米涂層和非晶涂層[6]方面。

2 熱噴涂涂層的切削加工

利用熱噴涂技術對廢舊零件進行表面修復,修復后的零件需要進行一定的加工以保證尺寸精度和表面質量達到使用要求,以重載車輛和采煤車為例,其損傷零件的修復通常是在破損表面先制備出鎳、鉻、硼、硅等自熔性合金涂層,以提升再制造零件的耐磨性和耐蝕性能,然后采用機加工的方法除去多余材料。切削加工是最常用的加工方式,主要包括磨削和車削。

2.1 涂層的磨削加工

磨削加工精度高、表面質量較好,可達到鏡面加工的要求,并且對于鈦合金、陶瓷、高溫合金等難加工材料具有很好的加工能力,已經成為目前熱噴涂涂層的主要加工方式。

2.1.1 砂輪的選用

砂輪選用包括磨料選用和結合劑選用兩個方面。目前常用的砂輪磨料有CBN 和金剛石。這兩種磨料具有優越的性能,在應用范圍上具有互補性,幾乎可以加工全部難加工材料[7]。

CBN 磨料具有熱穩定性高、硬度高以及化學惰性高的特點,適用于高硬度鋼、淬硬鋼等鐵基復合涂層的加工。廣西大學羅偉文[8]進行了CBN 砂輪和剛玉砂輪磨削45 淬硬鋼的對比試驗,試驗結果表明CBN 砂輪在高速磨削條件下具有較高的磨削能力。目前陶瓷結合劑CBN 砂輪以及樹脂結合劑CBN 砂輪應用較為廣泛,如奧地利的TYROLIT 公司,德國的Krebs & Riedel 公司等都以生產此類砂輪而著名[9]。

金剛石砂輪被廣泛應用于研磨各種硬脆性材料涂層,如玻璃、硬質合金、陶瓷等。湖南大學鄧朝暉等[10]進行了納米結構金屬陶瓷(n-WC/Co)涂層材料的精密磨削試驗,試驗結果表明金剛石砂輪對金屬陶瓷具有良好的加工性能,塑性成形是加工過程中主要的材料去除方式。金剛石砂輪常用結合劑為樹脂結合劑。張紅霞等[11]通過試驗得出結論,在埋砂條件下,利用高溫冶煉法可以生產出新型陶瓷結合劑。

2.1.2 涂層磨削工藝

在涂層磨削加工領域,高效磨削[12]已經成為總體趨勢。高效磨削包括高速磨削、砂帶磨削、高效深磨、緩進給磨削。

砂輪線速度大于45 m/s 的磨削加工為高速磨削,適用于精加工圓柱形表面和大平面。油套管的等離子噴涂鎳合金涂層、航空用鈦合金涂層、軍工領域應用廣泛的納米陶瓷涂層等都難加工材料涂層在高速磨削工藝下,都可以得到很好的加工效果[13-16]。

砂帶磨削具有磨削效率高、加工精度高、適用范圍廣的特點[17],在熱噴涂涂層加工方面具有非常明顯的優勢。如周文等人[18]針對AZ91 鎂合金超硬涂層的砂帶磨削特性進行了試驗研究,提出了提高磨削效率的有效方法。

高效深磨的砂輪速度一般在100~250 m/s,工件進給速度在0.5~10 m/min,磨削深度在0.1~30 mm[19],主要適用于陶瓷涂層的磨削加工。湖南大學國家高效磨削工程技術研究中心對陶瓷材料高效深磨工藝進行了大量的實驗,實現了磨削速度160 m/s,磨削深度6 mm,比磨除率120 mm3/(mm·s)的高效深磨工藝[20]。

緩進給磨削具有磨削速度較低、速度比較大、磨削深度較大(2.5~6.35 mm)[21]的特點,適用于耐磨合金涂層、淬硬材料涂層、陶瓷涂層的加工[22],與其他磨削工藝相比具有磨削時間短、工件精度穩定、砂輪不易破碎磨損的優勢,如氧化鋁陶瓷涂層、鎳基高溫合金涂層的緩進給磨削加工[23-24]。

2.1.3 磨削加工存在的問題

磨削加工存在成本高、效率低等缺點,在磨削過程中由于涂層形成特性的影響,會導致粒狀磨屑堵塞砂輪,造成砂輪變鈍,甚至涂層脫落[25]。磨削過程砂輪與工件接觸面溫度過高,可達1 000~1 500℃[26]。過高的加工溫度易導致加工表面發生燒傷,對于非晶涂層易導致涂層內部發生晶變,降低涂層質量。

2.2 涂層的車削加工

車削加工具有加工效率高、加工成本低的特點,采用合適的刀具及車削參數可以進行難加工材料涂層的加工。如裝甲兵工程學院的吳志遠等利用YG610硬質合金刀具,在f=0.046 mm/r 的緩進給切削條件下進行高硬熱噴涂層的車削加工,獲得了較小粗糙度的表面質量,具備了以車代磨的基本條件[27]。

目前,針對涂層車削加工的研究主要集中在刀具和切削用量的選擇對工件表面質量及刀具壽命的影響上。研究過程中需要進行大量的試驗,通過對實驗數據的對比分析(如正交實驗法)[28],以確定最佳刀具參數和切削用量參數。

2.2.1 刀具的選用

刀具的選擇包括刀具材料的選擇以及刀具參數的選擇。

2.2.1.1 刀具材料

刀具材料要根據熱噴涂層的性能以及加工質量要求進行選擇。對于普通金屬涂層,采用常規刀具即可完成其加工。但是在工程實際中,大部分磨損零件在修復過程中都需要噴涂具有高硬度和高耐磨性的金屬合金復合涂層或陶瓷涂層,因此需要選擇較高質量刀具進行車削加工。

涂層車削加工要求刀具要具備足夠的硬度,此外涂層中的硬質顆粒、疏松、孔隙等缺陷會對刀具產生間歇性沖擊,加劇刀具磨損,降低刀具壽命,因此刀具也要具備一定的韌性和強度[29]。目前,常用的涂層車削加工刀具有硬質合金刀具、CBN 刀具、金剛石刀具、氮化硅陶瓷刀具。

硬質合金刀具是涂層車削加工中應用最為廣泛的刀具,具有硬度高(可達HRA90 以上)、耐高溫性能好(800~1 000 ℃),切削速度高(100~300 m/min)的特點。硬質合金刀具一般韌性較差,利用化學、物理氣相沉積、HVOF 等方法在基體上涂敷一層耐磨的TiC、TiAlN、Al2O3等薄層可以很好的改善此問題[30]。硬質合金刀具加工范圍比較廣,對不銹鋼涂層、鐵基合金涂層、鎳基合金涂層都具有很好的加工性能。

CBN 刀具硬態切削法已經成為以車代磨研究領域的熱點問題。CBN 刀具硬度是硬質合金的2 倍,具有很好的耐高溫性(1 300~1 500 ℃)、熱導性、熱穩定性、化學穩定性。CBN 刀具與鐵系金屬的親和性很低,因此在鐵基熱噴涂涂層的加工方面極具優勢[31-32]。李友生等[33]在相同切削參數條件下,采用不同材質刀具進行鈦合金的高速車削試驗,結果表明CBN 刀具使用壽命長,且切削力比較穩定。穩定的切削力不但可以降低刀具的磨損速率,而且可以有效避免加工過程中涂層損壞脫落的現象發生。

金剛石刀具的熱穩定性較差,且易與鐵系金屬發生化學反應,因此主要應用于非金屬涂層、有色金屬及其合金涂層的加工[34-35]。北航的劉東等人[36]采用金剛石刀具進行了硅鋁合金的車削試驗,結果表明利用金剛石刀具加工硅鋁合金切削力較小,表面質量優良。

氮化硅陶瓷刀具具有良好的熱硬性,可承受1 300~1 400 ℃高溫,硬度高達HRA 93,化學穩定性良好,不易于涂層材料發生化學反應,摩擦因數較低,適用于連續切削條件下的高硬度涂層加工[37-38]。東莞理工學院的韓立發等[39]對陶瓷刀具車削NbC 顆粒增強鐵基粉末冶金復合材料進行了試驗研究,結果表明陶瓷刀具磨損程度較小,磨損的主要原因是復合材料中增強相沖擊引起的切削刃微蹦。

2.2.1.2 刀具參數選擇

熱噴涂層車削加工過程極易造成蹦刃現象,且刀具磨損速度快、刀具壽命短。刀具在選用時應注意選擇大后角、負前角、負刃傾角可以有效的保護刀尖,減少工件對刀尖的沖擊破壞,提高切削平穩性,減少蹦刃、打刀現象[40]。常用刀具參數可參考表1。

表1 涂層切削加工刀具參數參考數據

2.2.2 切削參數的選擇

實驗表明[41],進給量對涂層表面粗糙度和刀具后面磨損影響最大,切削速度次之,切削深度影響最小。

(1)進給量。增加進給量是提高熱噴涂層切削效率的有效方法[42]。但是增加進給量會增加刀具后面與工件接觸的摩擦距離,加劇了刀具的磨損,同時會增大加工表面的粗糙度。涂層切削加工進給量一般為0.05~0.2 mm/r。

(2)切削速度。切削速度不僅影響加工件的表面質量,而且會直接影響到刀具的磨損和使用壽命。選擇合適的切削速度對于熱噴涂層的車削加工來說尤為重要。

通常情況下,噴涂層硬度越大,選擇的切削速度應越小;噴涂層硬度越小,選擇的切削速度應越大。切削速度的選擇應根據熱噴涂層的性能、刀具性能、表面光潔度要求等進行判斷,需要結合實際加工經驗并進行大量實驗予以確定。現有文獻中可參考的切削速度范圍跨度很大。如胡立志等[41]在20 m/min 切削速度下,采用YD05 刀片對鎳基合金涂層進行加工,達到了以車代磨的效果。賈文杰等采用立方氮化硼刀具在110 m/min 條件下完成了不銹鋼型自溶性粉末涂層的以車代磨加工。

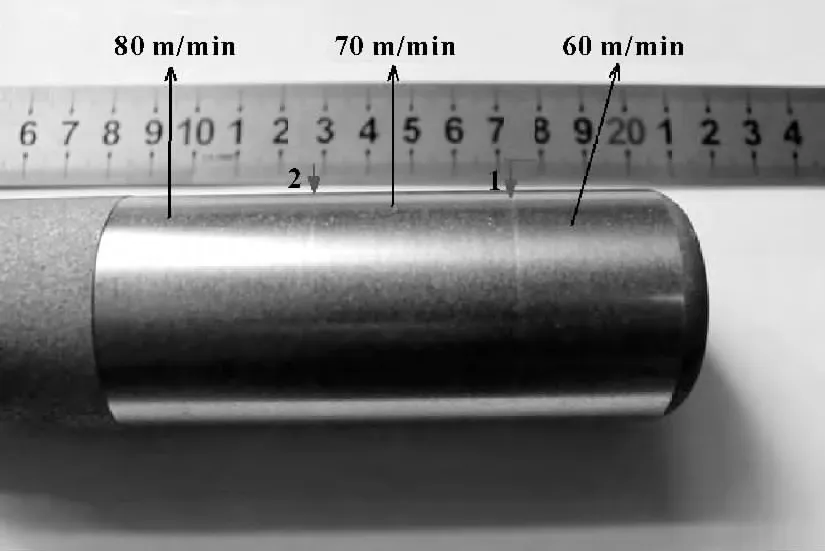

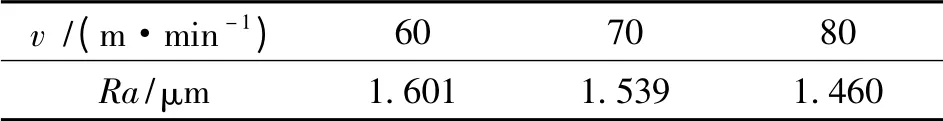

針對切削速度的選擇,作者進行了Fe-Al 基涂層不同切削速度下的切削試驗。如圖1所示,分別選用60 m/min、70 m/min、80 m/min 三個速度對同一根覆有Fe-Al 基涂層的棒料進行切削,切削的距離均為40 mm。圖中箭頭1、2 是不同切削速度之間的界限,比較明顯。對3 個切削速度下的工件表面分別進行表面粗糙度測量,結果如表2所示。

圖1 Fe-Al 基涂層不同切削速度下的切削試驗結果

表2 Fe-Al 基涂層不同切削速度下的表面粗糙度

通過表2 中的數據可以發現,Fe-Al 涂層切削加工中,切削速度越高,工件表面粗糙度小。這主要是因為隨著切削速度的提高,切削力會減少,引起涂層表面塑性變形的能力會降低,刀具在徑向的穩定性增大,從而降低了涂層表面粗糙度。

(3)切削深度。切削深度增大會引起總切削力的增大。熱噴涂層與基體之間的結合屬于機械結合,結合強度較低,增加切削力易導致涂層脫落。從圖2中可以很明顯地看出Fe-Al 基涂層與基體的結合方式。熱噴涂層厚度一般僅為1 mm 左右,加工余量較小。因此,一般選用較小的切削深度,以保證涂層加工后的質量能夠滿足使用要求。涂層切削加工中,粗加工切削深度一般為0.2~0.5 mm,半精加工/精加工為0.05~0.1 mm。

圖2 Fe-Al 基涂層與基體結合截面形貌

2.2.3 涂層車削加工的討論

目前,涂層車削加工方面,針對刀具和切削用量對工件表面粗糙度以及刀具磨損的影響研究較多,但是對熱噴涂層切削加工后殘余應力與結合強度的研究非常少。

2.2.3.1 涂層車削加工殘余應力的討論

殘余應力嚴重影響零件熱噴涂層的使用性能,對涂層的靜力強度、疲勞強度、結合強度以及抗腐蝕能力都會產生極大的影響。采用合理的切削工藝可以有效的減少涂層殘余應力的產生,提高再制造零件的使用性能。

采用Ansys、Abaqus 等有限元分析軟件可以對零件表面切削殘余應力進行分析[43-46],這對熱噴涂層切削殘余應力的分析和研究具有重要的參考意義。圖3 為利用Abaqus 進行切削仿真得到的Fe-Al 基涂層切削殘余應力應力分布云圖。從圖中可以看出涂層在切削過程中已加工表面、未加工表面以及刀尖處的應力分布,這對涂層車削加工工藝優化具有重要的意義。

圖3 Fe-Al 基涂層切削殘余應力分布云圖

除有限元模擬分析之外,還可以進行相應的殘余應力檢測。常用的檢測方法有鉆孔法和盲孔法、X 射線衍射法、壓痕法等[47]。

2.2.3.2 涂層車削加工結合強度的討論

涂層結合強度是衡量涂層質量的一項重要指標,直接決定著涂層的使用性能。在涂層切削加工中,由于切削殘余應力以及加工過程中的工件彈性形變、振動等因素的影響,會導致涂層的結合強度發生一定變化。但是在現有文獻資料中還沒有這方面的研究。

車削過程對涂層結合強度的影響其研究難點在于對于回轉體涂層結合強度的定量測量,現有測量方法還未很好的解決該問題。

作者參考垂直拉伸法[48],從覆有Fe-Al 基涂層的棒料上取一立方體試樣,該試樣要求涂層部分的弧面接近于平面。如圖4所示,取該立方體試樣邊長l=10 mm。

圖4 試樣的制取

利用E-7 高溫結構膠,將試樣與φ18 mm 的棒料粘結成對偶件,如圖5(a)所示。采用MTS809 Axial/Torsional Test System 拉伸試驗機對粘結成的對偶件進行拉伸試驗,拉伸結果如圖5(b)所示,測得棒料表面涂層的平均結合強度為49.87 MPa。該Fe-Al基涂層在GB 9796-88 標準下測得的涂層結合強度為51 MPa,通過對比發現,作者所采用測量方法可以較為準確地測得回轉體表面涂層的結合強度。車削加工過程對涂層結合強度的影響還有待深入研究。

圖5 試樣的拉伸試驗結果

3 結束語

通過對熱噴涂涂層的切削加工的深入研究,不斷優化涂層切削加工工藝,從而提高涂層質量和使用性能,對再制造產業的推廣具有極其重要的意義。

[1]徐濱士,張偉.現代制造科學之21世紀的再制造工程技術及理論研究[C].國家自然科學基金委員會機械學科前沿及優先領域研討論文集,1999.

[2]SAMPSON,E R.Thermal Spray Coatings for Corrosion Protection[J].Materials Performance,1997,36(12):27-30.

[3]TAN J C,LOONEY L,HASHMI M S J.Component Repair Using HVOF Thermal Spraying[J].Journal of Materials Processing Technology,1999:203-208.

[4]許崇波,張永俊,劉曉寧.熱噴涂層的加工技術[J].航空精密制造技術,2005,41(1):39-41.

[5]徐濱士.表面工程的理論與技術[M].北京:國防工業出版社,1999.

[6]華紹春,王漢功.熱噴涂技術的研究進展[J].金屬熱處理,2008,33(5):82-87.

[7]陳建毅,黃輝,郭樺,等.高速砂輪的研究現狀[J].超硬材料工程,2008,20(6):42-47.

[8]羅偉文.CBN 砂輪和剛玉砂輪磨削45 淬硬鋼的對比試驗研究[J].金剛石和磨料磨具工程,2005(6):46-49.

[9]雷偉堅.CBN 砂輪的選擇[J].現代金屬加工,2006(7):46-47.

[10]鄧朝暉,張璧,孫宗禹.納米結構金屬陶瓷(n-WC/Co)涂層材料精密磨削的試驗研究[J].金剛石與磨料磨具工程,2003(1):12-17.

[11]張紅霞,王改民,華勇.陶瓷金剛石砂輪結合劑的探討與研制[J].中國陶瓷,2003,39(1):38-39.

[12]趙恒華,宋濤,蔡光起.磨削加工技術的發展趨勢[J].制造技術與機床,2012(1):55-58.

[13]吳向清,胡慧玲,謝發勤,等.等離子噴涂鎳基合金涂層的組織與耐蝕性[J].中國表面工程,2011,24(5):13-17.

[14]趙永慶,奚正平,曲恒磊.我國航空用鈦合金材料研究現狀[J].航空材料學報,2003,23(增刊):215-218.

[15]曹芬燕,易劍,謝志鵬.熱噴涂納米陶瓷涂層的研究現狀與進展[J].陶瓷學報,2011,32(2):302-306.

[16]陳建毅,鄭祝堂,徐西鵬.高速磨削難加工材料的研究進展[J].工具技術,2011,45(8):15-20.

[17]黃云,黃智.砂帶磨削的發展及關鍵技術[J].中國機械工程,2007,18(18):2263-2267.

[18]周文,黃云,黃智,等.AZ91 鎂合金超涂層砂帶磨削特性試驗研究[J].工具技術,2008,42(2):15-17.

[19]李長河,修士超,蔡光起.超高速磨削技術特征與應用[J].精密制造與自動化,2007(3):39-43.

[20]郭力,謝桂枝.工程陶瓷高效深磨表面粗糙度研究[J].精密制造與自動化,2008(1):13-16.

[21]蔡光起,趙恒華,高輝.高速高效磨削加工及其關鍵技術[J].制造技術與機床,2004(11):42-45.

[22]陳艷.緩進給強力磨削及應用[J].航空精密制造技術,2003,39(5):44-46.

[23]牛文鐵,徐燕申.工程陶瓷緩進給磨削磨削力的實驗研究[J].金剛石與磨料磨具工程,2003(2):24-27.

[24]DING Wengfeng,XU Jiuhua,CHEN Zhenzhen,et al.Grindability and Surface Integrity of Cast Nickel-based Superalloy in Creep Feed Grinding with Brazed CBN Abrasive Wheels[J].Chinese Journal of Aeronautics,2010(23):501-510.

[25]賈文杰,吳金祥.鉆井機械零件熱噴涂涂層機械加工[J].石油機械,1997,25(8):1-3.

[26]ZHAO Henghua,CAI Guangqi,JIN Tan,et al.Investigation of Surface Temperature in High-Efficiency Deep Grinding[J].Chinese Journal of Mechanical Engineering,2005,18(4):559-561.

[27]吳志遠,梁克高,巴國召,等.高硬熱噴涂層的緩進給切削試驗[J].裝甲兵工程學院學報,2012,25(1):86-88.

[28]邱坤,王新永,龐思勤,等.鐵基高溫合金的加工性能研究[J].功能材料,2010,41(8):1477-1480.

[29]華南工學院,甘肅工業大學.金屬切削原理及刀具設計[M].上海:上海科學技術出版社,1981.

[30]陶國林,蔣顯全,黃靖.硬質合金刀具材料發展現狀與趨勢[J].金屬功能材料,2011,18(3):79-83.

[31]勛建國,白勝.以車代磨加工軸承鋼的CBN 刀具試驗研究[J].現代制造工程,2003(7):48-50.

[32]藍春錄.CBN 刀具特性及其應用[J].設備管理與維修實踐和探索,2005(S1):417-420.

[33]李友生,鄧建新,李甜甜,等.不同刀具材料高速車削鈦合金的性能研究[J].武漢理工大學學報,2009,31(15):29-32.

[34]劉冠權,張樹森,李從東,等.硬質合金刀具干式切削淬硬鋼的切削性能試驗研究[J].中國農機化,2007(1):73-75.

[35]熊建武,周進,陳湘舜.金剛石刀具切削鋁合金時刀具材料和切削用量的選擇[J].中國西部科技,2007(10):1-2.

[36]劉東,陳五一.金剛石刀具精車硅鋁合金的正交試驗研究[J].機械加工工藝與裝備,2005(7):27-28.

[37]謝如國,張興國,岑向東.氮化硅陶瓷刀具的性能及應用[J].工具技術,2007,41(2):78-80.

[38]趙秀香,曹唯飛,郭衛華.超硬材料刀具的特性及應用[J].金剛石與磨料磨具工程,2005(4):65-67.

[39]韓立發,夏偉,屈盛官.陶瓷刀具車削鐵基粉末冶金復合材料時的磨損機理研究[J].工具技術,2007,41(4):7-10.

[40]王秋林,黃衛.表面熱噴涂和車削加工技術的綜合運用[J].切削技術,2006(10):24-26.

[41]胡立志,張季秋.鎳基合金涂層的加工工藝研究[J].甘肅工業大學學報,1997,23(2):55-58.

[42]李朝勛,陳五星.熱噴涂材料切削加工參數的選擇[J].防爆電機,2004(3):42-43.

[43]強華.熱噴涂涂層殘余應力的數值模擬[J].熱加工工藝,2011,40(12):143-144.

[44]吳紅兵,劉剛,柯映林,等.鈦合金的已加工表面殘余應力的數值模擬[J].浙江大學學報:工學版,2007,41(8):1389-1393.

[45]彭銳濤,葉邦彥,唐新姿,等.預應力硬態切削加工表面殘余應力的數值模擬與試驗研究[J].機床與液壓,2008,36(5):239-241.

[46]李炎軍,陳國定.金屬二次切削殘余應力的有限元分析[J].工具技術,2008,42(5):15-18.

[47]劉海濤,盧澤生,孫雅洲.切削加工表面殘余應力研究的現狀與進展[J].航空精密制造技術,2008,44(1):17-19.

[48]宋亞南,徐濱士,王海斗,等.噴涂層結合強度測量方法的研究現狀[J].工程與試驗,2011,51(4):1-7.